1. Régua de aço, paquímetros (internos e externos) e micrômetro.

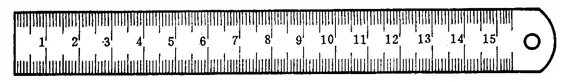

(1) Régua de aço

Uma régua de aço é a ferramenta de medição de comprimento mais simples disponível e vem em quatro tamanhos: 150 mm, 300 mm, 500 mm e 1000 mm. A imagem a seguir mostra uma régua de aço de 150 mm comumente usada.

Réguas de aço são usadas para medir as dimensões do comprimento das peças, mas seus resultados de medição não são muito precisos. Isso ocorre porque o espaçamento entre as marcações em uma régua de aço é de 1 mm e a largura de cada marcação está entre 0,1-0,2 mm.

Portanto, durante a medição, podem ocorrer erros de leitura significativos. Apenas valores milimétricos podem ser lidos e o menor valor de leitura é 1 mm. Valores menores que 1 mm só podem ser estimados.

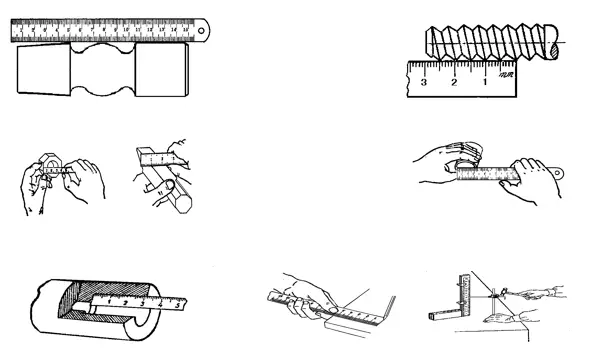

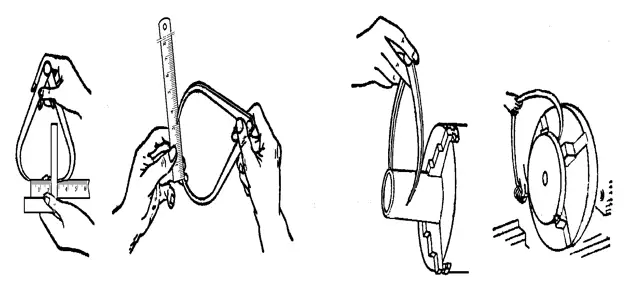

Método de utilização de régua de aço.

a) Meça o comprimento.

b) Meça o passo da rosca.

c) Meça a largura.

d) Meça o diâmetro interno.

e) Medir a profundidade.

f) Desenhe linhas.

Medir diretamente o tamanho do diâmetro (eixo ou furo) de uma peça com uma régua de aço resultará em menor precisão de medição. A razão para isso é que, além do grande erro de leitura da própria régua de aço, é difícil posicionar a régua de aço na posição correta no diâmetro da peça.

Portanto, para medir o tamanho do diâmetro das peças, uma combinação de uma régua de aço e calibradores internos/externos pode ser usada.

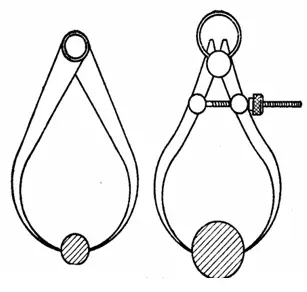

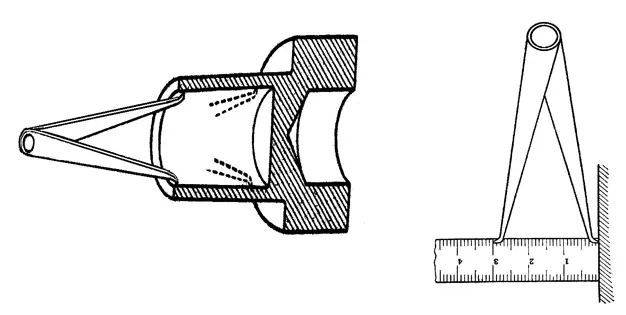

2. Pinças internas/externas.

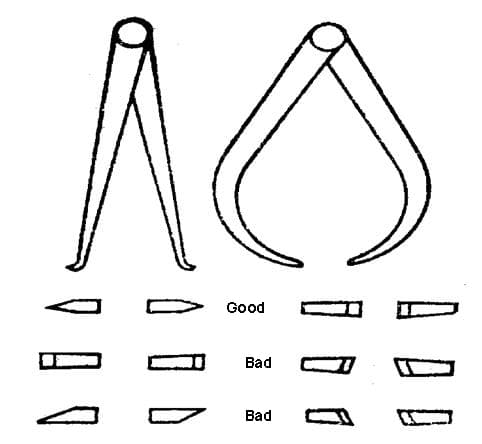

Existem dois tipos comuns de pinças, pinças internas e externas. Os calibradores internos são geralmente usados para medir diâmetros internos e ranhuras, enquanto os calibradores externos são usados para medir diâmetros externos.

Eles não podem ler diretamente os resultados da medição, mas em vez disso transferem a medição do comprimento para uma régua de aço para leitura ou tiram o tamanho necessário da régua de aço e depois verificam se o diâmetro da peça está em conformidade.

Os paquímetros são ferramentas de medição simples, caracterizadas pela simplicidade na estrutura, facilidade de fabricação, baixo custo, manutenção e uso.

Eles são amplamente utilizados para medir e inspecionar peças com baixos requisitos dimensionais, particularmente para medir e inspecionar peças forjadas e fundidas. Os paquímetros são a ferramenta de medição mais adequada para essas aplicações.

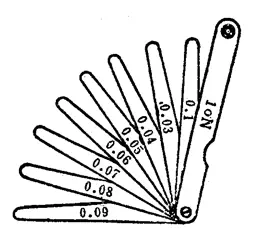

3. Medidor de sensação.

Medidor de folga, também conhecido como medidor de espessura ou medidor de folga.

É usado principalmente para verificar o tamanho da folga entre duas superfícies correspondentes.

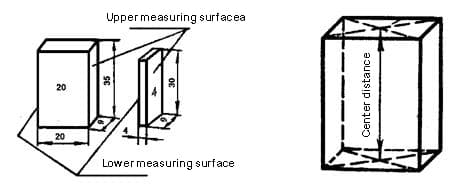

O calibrador de folga é composto por muitas camadas de chapas de aço com espessuras variadas. Eles são agrupados em conjuntos e cada conjunto contém vários medidores. Cada peça do calibrador de folga possui duas superfícies de medição paralelas e marcações de espessura para uso combinado.

Durante a medição, uma ou mais peças do calibrador de folga são sobrepostas e inseridas na folga de acordo com o tamanho da folga entre as superfícies correspondentes.

Por exemplo, se um medidor de 0,03 mm puder ser inserido na folga enquanto um medidor de 0,04 mm não puder, isso indica que a folga está entre 0,03 mm e 0,04 mm, tornando o calibrador de lâminas um tipo de medidor de limite.

Ao usar um calibrador de folga, os seguintes pontos devem ser observados:

Selecione o número apropriado de medidores de acordo com o espaço entre as superfícies de contato, mas use o menor número possível de medidores.

Não aplique muita força durante a medição para evitar entortar ou quebrar o calibrador de folga.

Não meça peças de trabalho com altas temperaturas.

2. Instrumento de medição em escala Vernier.

Os paquímetros Vernier são ferramentas de medição feitas usando o princípio da escala Vernier. Eles incluem paquímetro, medidor de altura com escala vernier, medidor de profundidade com escala vernier, medidor de ângulo transferidor (como transferidor de bisel universal) e paquímetro de dente de engrenagem.

Essas ferramentas são usadas para medir o diâmetro externo, o diâmetro interno, o comprimento, a largura, a espessura, a altura, a profundidade, o ângulo e a espessura dos dentes da engrenagem das peças e têm uma ampla gama de aplicações.

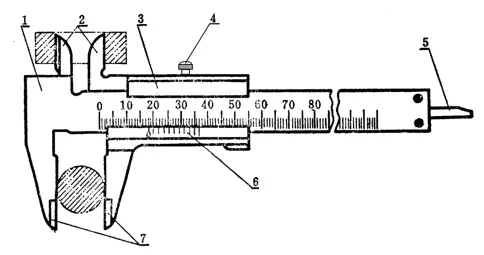

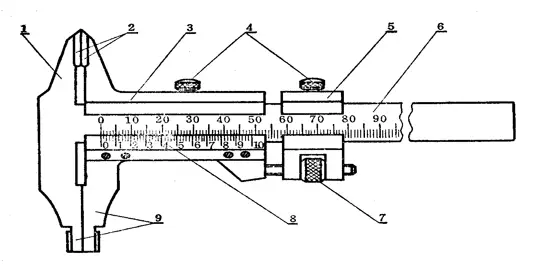

1. Paquímetro

O paquímetro é uma ferramenta de medição comumente usada, caracterizada por sua estrutura simples, uso conveniente, precisão moderada e uma grande variedade de tamanhos medidos.

Ele pode ser usado para medir o diâmetro externo, diâmetro interno, comprimento, largura, espessura, profundidade, espaçamento de furos de peças, etc., e possui uma ampla gama de aplicações.

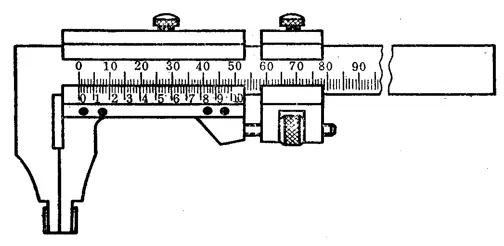

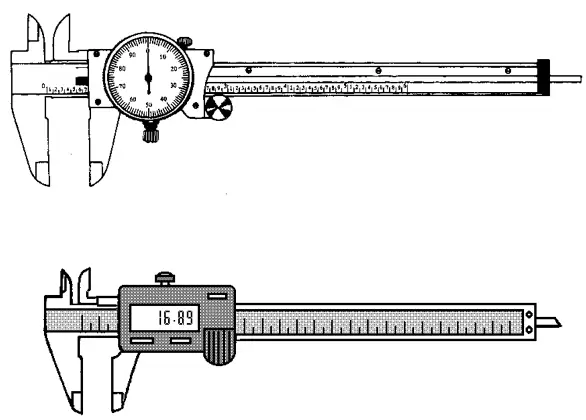

Existem três tipos de formas estruturais para o paquímetro.

(1) Paquímetro com faixa de medição de 0 a 125 mm, feito em forma de mandíbula superior e inferior em formato de faca e equipado com medidor de profundidade.

(2) Os paquímetros vernier com faixas de medição de 0-200 mm e 0-300 mm podem ser feitos na forma de mandíbulas inferiores com superfícies de medição internas e externas e mandíbulas superiores com formato de fio de faca.

(3) Os paquímetros vernier com faixas de medição de 0-200 mm e 0-300 mm também podem ser feitos na forma de mandíbulas inferiores com apenas superfícies de medição internas e externas.

A faixa de medição e os valores de leitura correspondentes do paquímetro Vernier.

| Faixa de medição | Valor de leitura do cursor | Faixa de medição | Valor de leitura do cursor |

| 0~25 | 0,02 0,05 0,10 |

300~800 | 0,05 0,10 |

| 0~200 | 0,02 0,05 0,10 |

400~1000 | 0,05 0,10 |

| 0~300 | 0,02 0,05 0,10 |

600~1500 | 0,05 0,10 |

| 0~500 | 0,05 0,10 |

800~2000 | 0,10 |

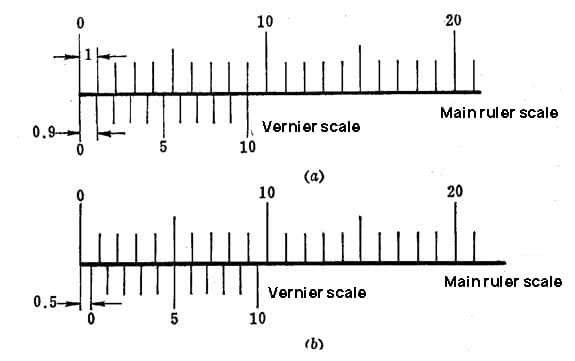

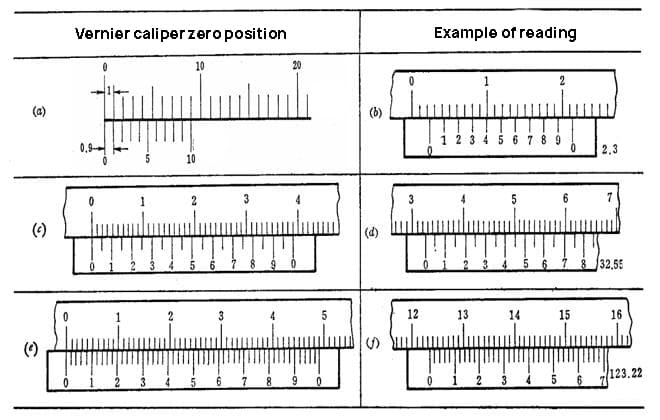

O princípio de leitura e método do paquímetro Vernier.

Para um paquímetro Vernier com valor de leitura de 0,1 mm, a distância entre cada linha da escala principal é de 1 mm.

Quando a linha zero na escala Vernier está alinhada com a linha zero na escala principal (as mandíbulas estão fechadas), a 10ª linha na escala Vernier aponta exatamente para 9mm na escala principal, enquanto nenhuma das outras linhas na escala Vernier escala alinhe com quaisquer linhas na escala principal.

O intervalo de medição do paquímetro é calculado da seguinte forma:

Intervalo = 9 mm ÷ 10 = 0,9 mm

A diferença entre o intervalo da escala principal e o intervalo da escala vernier é:

1 mm – 0,9 mm = 0,1 mm

Portanto, a leitura mínima que pode ser obtida do paquímetro é de 0,1 mm, e nenhum valor menor pode ser medido.

Um paquímetro com leitura de escala vernier de 0,05 mm.

Quando as duas mandíbulas estão fechadas e a distância entre elas é de 39 mm conforme indicado pela escala principal, a escala vernier deste paquímetro é dividida em 20 partes iguais. Portanto, a distância entre cada divisão na escala vernier é calculada da seguinte forma:

Distância entre divisões na escala vernier = 39mm ÷ 20 = 1,95mm

A diferença entre a distância de duas divisões da escala principal (2 mm) e a distância de uma divisão da escala vernier (1,95 mm) é:

2 mm – 1,95 mm = 0,05 mm

Portanto, o valor mínimo de leitura deste paquímetro é 0,05 mm.

Da mesma forma, se a escala vernier tiver 20 divisões, mas a distância entre as mandíbulas for de apenas 19 mm de acordo com a escala principal, o mesmo princípio se aplica.

Um paquímetro com leitura de escala vernier de 0,02 mm.

Quando as duas mandíbulas estão fechadas e a distância entre elas é de 49 mm conforme indicado pela escala principal, a escala vernier deste paquímetro é dividida em 50 partes iguais. Portanto, a distância entre cada divisão na escala vernier é calculada da seguinte forma:

Distância entre divisões na escala vernier = 49mm ÷ 50 = 0,98mm

A diferença entre a distância de uma divisão da escala principal (1 mm) e a distância de uma divisão da escala vernier (0,98 mm) é:

1 mm – 0,98 mm = 0,02 mm

Portanto, o valor mínimo de leitura deste paquímetro é 0,02 mm.

(a) Um paquímetro com leitura na escala vernier de 0,1 mm.

(b) Um paquímetro com leitura de escala vernier de 0,05 mm.

(c) Um paquímetro com leitura na escala vernier de 0,02 mm.

A precisão da medição do paquímetro Vernier.

Ao medir ou inspecionar o tamanho de uma peça, é necessário selecionar uma ferramenta de medição apropriada de acordo com os requisitos de precisão do tamanho da peça. O paquímetro Vernier é uma ferramenta de medição de média precisão, adequada apenas para medir e inspecionar dimensões de média precisão.

Não é razoável usar o paquímetro Vernier para medir peças fundidas em bruto ou dimensões com requisitos de alta precisão.

O primeiro pode facilmente danificar a ferramenta de medição, enquanto o último não pode atingir a precisão de medição exigida, uma vez que todas as ferramentas de medição apresentam certos erros de indicação, que estão listados na tabela abaixo.

| Valor de leitura | Erro total de indicação |

| 0,02 | ±0,02 |

| 0,05 | ±0,05 |

| 0,10 | ±0,10 |

O erro de indicação do paquímetro Vernier se deve à precisão de fabricação do próprio paquímetro. Não importa quão corretamente seja usado, o calibrador ainda pode produzir esses erros.

Por exemplo, ao usar um paquímetro Vernier com valor de leitura de 0,02 mm e erro de indicação de ±0,02 mm para medir um eixo com diâmetro de 50 mm, se a leitura no paquímetro for 50,00 mm, o diâmetro real pode ser 50,02 mm ou 49,98 mm.

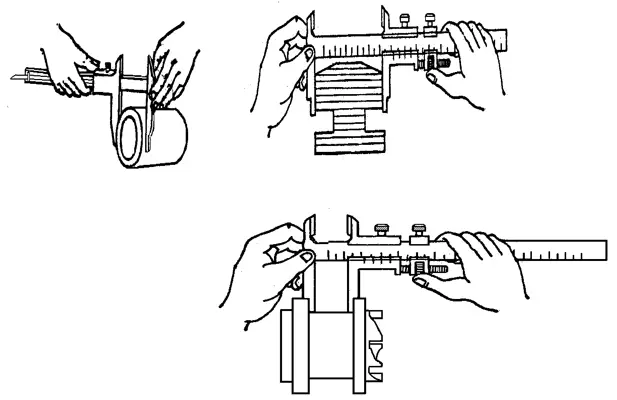

Ao usar paquímetros Vernier para medir tamanhos de peças, os seguintes pontos devem ser observados:

1. Antes de medir, o paquímetro deve ser limpo e inspecionado para garantir que ambas as superfícies de medição e as bordas de medição estejam planas e sem danos. Quando as duas mandíbulas estão bem ajustadas, não deve haver nenhuma lacuna óbvia e as linhas de marcação zero do vernier e da escala principal devem estar alinhadas uma com a outra. Este processo é chamado de verificação da posição zero do paquímetro.

2. Ao mover a estrutura da pinça, ela deve se mover suavemente, sem ficar muito solta ou apertada, e não deve haver vibração. Ao fixar a estrutura da pinça com um parafuso de fixação, as leituras da pinça não devem mudar. Ao movimentar a estrutura da pinça, não se esqueça de afrouxar o parafuso de fixação, e não o solte muito para não perder o controle.

3. Ao medir as dimensões externas das peças medidas, a linha de conexão entre as duas faces de medição do paquímetro deve ser perpendicular à superfície que está sendo medida e não deve ser distorcida. Durante a medição, o paquímetro pode ser balançado suavemente para alinhá-lo verticalmente. Nunca ajuste as duas garras do paquímetro para ficarem próximas ou até menores que o tamanho medido e force o paquímetro na peça. Isso fará com que as mandíbulas se deformem ou as superfícies de medição se desgastem prematuramente, fazendo com que o calibrador perca a precisão necessária.

Método de medição correto

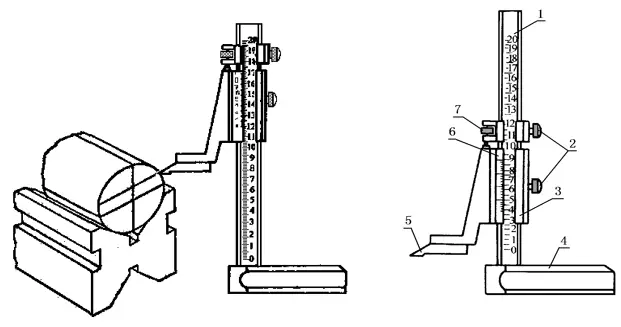

2. Medidor de altura Vernier Caliper

O Medidor de Altura Vernier Caliper, conforme mostrado na imagem, é utilizado para medir a altura das peças e marcar com precisão.

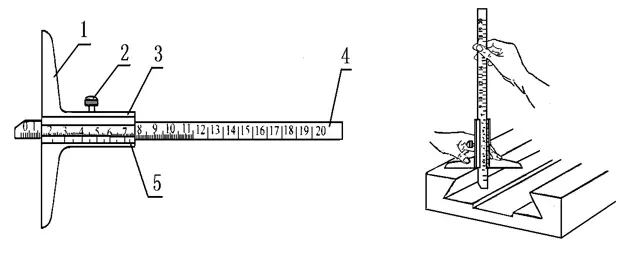

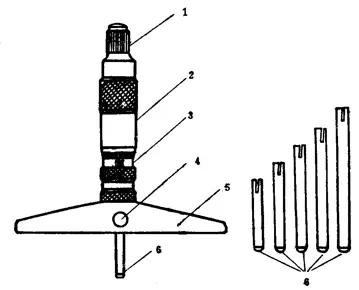

3. Medidor de profundidade Vernier Caliper

O medidor de profundidade Vernier Caliper, conforme mostrado na imagem, é usado para medir a dimensão da profundidade ou a altura do degrau e a profundidade da ranhura das peças.

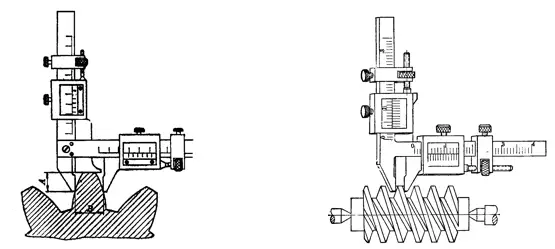

4. Paquímetro vernier com espessura do dente

O paquímetro Vernier com espessura do dente é usado para medir a espessura do dente cordal e o topo do dente cordal das engrenagens (ou engrenagens helicoidais). Este tipo de paquímetro Vernier consiste em duas escalas principais perpendiculares, cada uma com sua própria escala Vernier.

Todos os tipos de paquímetros Vernier mencionados acima compartilham um problema comum: as leituras não são muito claras e podem ser facilmente mal interpretadas. Às vezes é necessário usar uma lupa para ampliar a porção de leitura.

Para eliminar o erro de paralaxe causado pela inclinação da linha de visão durante a leitura, alguns paquímetros são equipados com micrômetros, tornando-se paquímetros micrométricos, que facilitam a leitura precisa e melhoram a precisão da medição.

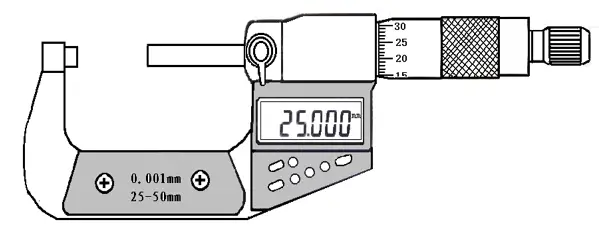

Existe também uma espécie de paquímetro Vernier com display digital, que exibe diretamente em números as dimensões medidas na superfície da peça. Seu uso é extremamente conveniente.

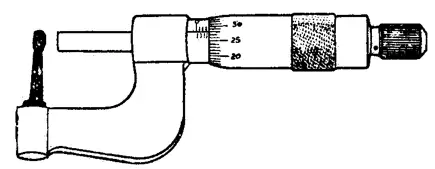

3. Micrômetro de rosca

Os instrumentos feitos usando o princípio do micrômetro de rosca são chamados de micrômetros de rosca. Eles têm uma precisão de medição mais alta do que os paquímetros Vernier e são mais flexíveis na medição, por isso são frequentemente usados quando é necessária alta precisão de usinagem.

Os micrômetros de rosca comumente usados têm escalas com graduações de centésimos de milímetro (0,01 mm) e milésimos de milímetro (0,001 mm).

Atualmente, nas oficinas, é utilizado um grande número de micrômetros de rosca com leitura de centésimos de milímetro (0,01 mm).

Existem muitos tipos de escalas de leitura de centésimos de milímetro, que são comumente usadas em oficinas de usinagem mecânica, incluindo micrômetros de diâmetro externo, micrômetros de diâmetro interno, micrômetros de profundidade, micrômetros de rosca e micrômetros de espessura de dentes de engrenagem.

Eles são usados respectivamente para medir ou inspecionar o diâmetro externo, o diâmetro interno, a profundidade, a espessura, o ponto médio da rosca e o comprimento normal da engrenagem.

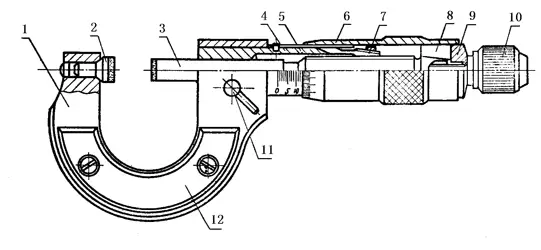

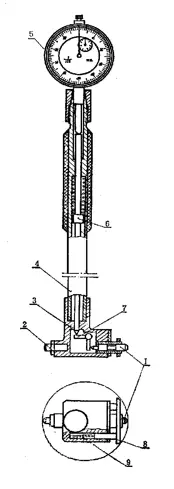

1. Estrutura do Micrômetro de Diâmetro Externo

1. Quadro; 2. Bigorna de medição fixa; 3. Parafuso de medição; 4. Manga roscada do fuso; 5. Luva de escala fixa; 6. Manga vernier; 7. Porca de ajuste; 8. Conector; 9. Arruela; 10. Dispositivo de medição de força; 11. Parafuso de travamento; 12. Placa isolante.

Método de leitura do paquímetro Vernier

A escala circular do micrômetro é marcada com 50 linhas igualmente espaçadas e, quando o micrômetro é girado uma volta completa, o parafuso de medição avança ou retrai 0,5 mm.

Quando o corpo do micrômetro gira uma pequena divisão em sua própria escala circular, a distância entre as duas superfícies de medição que giram é:

0,5÷50 = 0,01 (mm).

Portanto, pode-se saber que o mecanismo de leitura em espiral no paquímetro pode ler o valor de 0,01 mm corretamente, o que significa que o valor de leitura do paquímetro é de 0,01 mm.

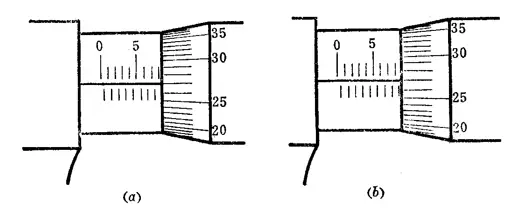

O método específico de leitura do paquímetro pode ser dividido em três etapas:

(1) Leia o tamanho da linha de graduação exposta na luva fixa e preste atenção para não perder o valor da linha de graduação de 0,5 mm que deve ser lida.

(2) Leia o tamanho no corpo do micrômetro e veja qual divisão na circunferência do corpo do micrômetro se alinha com a linha central de referência da luva fixa. Multiplique o número de divisões por 0,01 mm para obter o tamanho do corpo do micrômetro.

(3) Adicione os dois números acima para obter o tamanho medido no paquímetro.

Conforme mostrado na Figura (a), o tamanho lido na luva fixa é 8 mm e o tamanho lido no corpo do micrômetro é 27 (divisões) x 0,01 mm = 0,27 mm. A adição dos dois números acima fornece um tamanho medido da peça que está sendo inspecionada como 8,27 mm.

Na Figura (b), o tamanho lido na luva fixa é 8,5 mm e o tamanho lido no corpo do micrômetro é 27 (divisões) x 0,01 mm = 0,27 mm. A adição dos dois números acima fornece um tamanho medido da peça que está sendo inspecionada como 8,77 mm.

Ao usar um paquímetro para medir as dimensões de uma peça, preste atenção aos seguintes pontos:

(1) Antes de usar, limpe as duas faces de medição do paquímetro e gire o dispositivo de força de medição para fazer contato com as duas faces de medição (se o limite superior de medição for maior que 25 mm, insira um medidor de ajuste ou bloco de tamanho correspondente entre o duas faces de medição), e não deve haver nenhuma lacuna ou fenômeno de vazamento de luz na superfície de contato. Ao mesmo tempo, alinhe brevemente o micrômetro e a luva fixa com zero.

(2) Ao girar o dispositivo de medição de força, o micrômetro deve ser capaz de se mover livremente ao longo da luva fixa, sem qualquer emperramento ou inflexibilidade.

(3) Antes da medição, limpe a superfície medida da peça para evitar afetar a precisão da medição devido à presença de sujeira. Não é absolutamente permitido usar um paquímetro para medir superfícies com abrasivo, a fim de evitar danos à precisão da superfície de medição. Medir peças com superfícies ásperas usando um paquímetro também é incorreto, pois pode causar desgaste prematuro das faces de medição.

(4) Ao usar um paquímetro para medir uma peça, segure a tampa giratória do dispositivo de medição de força para girar o parafuso do micrômetro, de modo que a face de medição mantenha a pressão de medição padrão, ou seja, quando você ouvir um som de “clique” , indicando que a pressão é apropriada, e você pode começar a ler a medição. Certifique-se de evitar erros de medição causados por pressão de medição irregular.

(5) Ao usar um paquímetro para medir peças, certifique-se de que o parafuso do micrômetro esteja alinhado com a direção da peça que está sendo medida.

(6) Ao medir uma peça com um paquímetro, é melhor ler a medição enquanto ela ainda está na peça e então remover o paquímetro após liberar a pressão. Isto pode reduzir o desgaste nas faces de medição.

(7) Ao ler o valor da medição no paquímetro, preste atenção especial para não interpretar incorretamente 0,5 mm.

(8) Para obter resultados de medição precisos, recomenda-se fazer uma segunda medição na mesma posição.

(9) Para peças de trabalho que estejam anormalmente quentes, não realize medições para evitar erros de leitura.

(10) Ao usar um paquímetro externo com uma mão, segure a luva móvel com o polegar e o dedo indicador ou médio, prenda o dedo mínimo na armação e pressione-o contra a palma. Em seguida, gire o dispositivo de medição de força com o polegar e o indicador para fazer a medição.

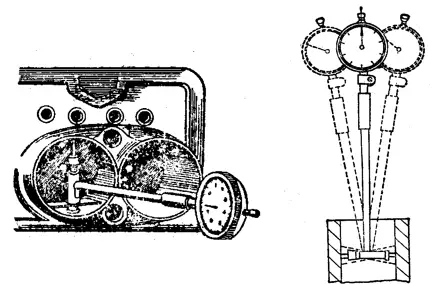

Indicador de discagem de alavanca

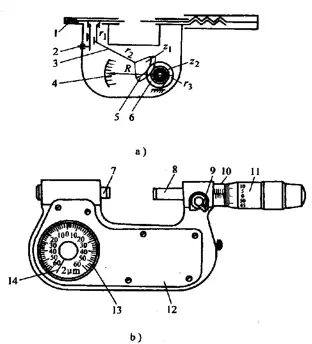

O comparador de alavanca, também conhecido como indicador de teste de comparação, é um instrumento de medição de precisão composto pela parte micrométrica de um micrômetro externo e pelo mecanismo indicador de um medidor de profundidade tipo alavanca.

Um relógio comparador, também conhecido como relógio comparador, é a principal ferramenta usada para encontrar o centro de um eixo ou outra peça cilíndrica. Ele mede pequenas distâncias lineares e fornece leituras precisas para garantir alinhamento e precisão durante os processos de usinagem.

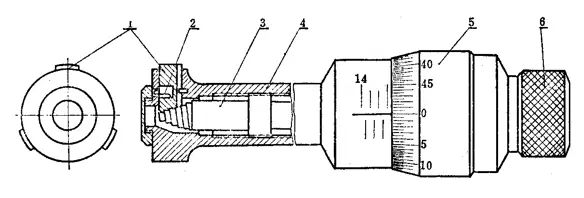

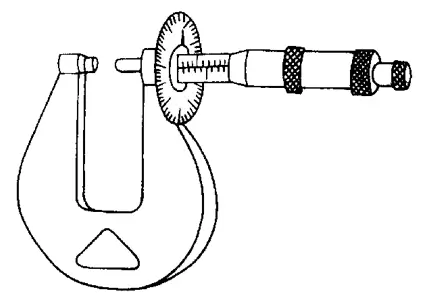

Dentro do compasso de calibre Vernier

O paquímetro interno, conforme mostrado na imagem, é lido usando o mesmo método que o paquímetro externo.

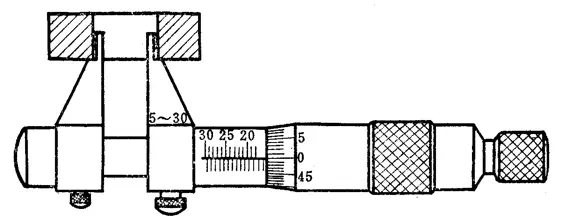

Paquímetro Vernier de Profundidade

O paquímetro de profundidade, conforme mostrado na imagem, é usado para medir pequenos diâmetros internos e larguras de ranhuras em superfícies internas. Sua característica é que é fácil encontrar o diâmetro correto de um furo interno e é conveniente de usar para medições.

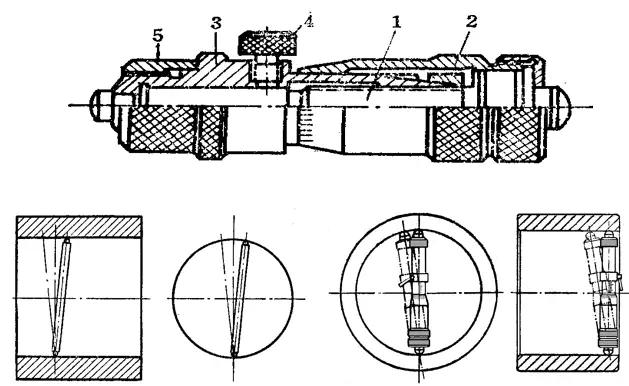

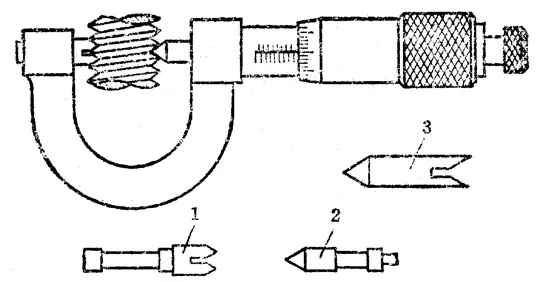

Micrômetro interno de três mandíbulas

O micrômetro interno de três mandíbulas é adequado para medir o diâmetro interno preciso de furos pequenos e médios, especialmente para medir o diâmetro de furos profundos.

A faixa de medição (mm) inclui: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40- 50, 50-60, 60-70, 70-80, 80-90, 90-100.

A posição zero do micrômetro interno de três mandíbulas deve ser calibrada dentro de um furo padrão.

Pinça vernier de dente de engrenagem

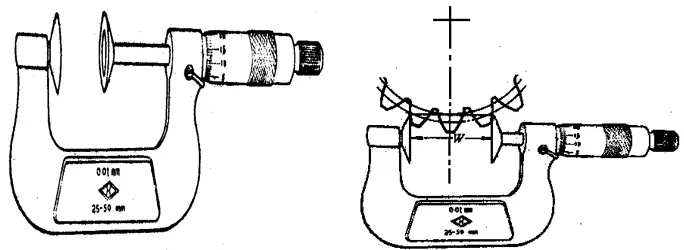

O paquímetro de dente de engrenagem, conforme mostrado na imagem, é usado principalmente para medir os comprimentos de duas linhas normais diferentes nas engrenagens cilíndricas de engrenamento externo.

Também pode ser usado para verificar as dimensões originais da forma de uma engrenagem ao longo de sua linha normal ao inspecionar a precisão de uma máquina de corte de engrenagens.

Sua estrutura é semelhante ao paquímetro externo, exceto que possui duas mandíbulas de medição (faces de medição) com planos precisos instalados na superfície de medição em vez das faces de medição originais.

Paquímetro Vernier de Espessura de Parede

O paquímetro de espessura de parede, conforme mostrado na imagem, é usado principalmente para medir a espessura da parede de peças tubulares de precisão. As faces de medição do paquímetro de espessura de parede são incrustadas com liga dura para melhorar sua vida útil.

Faixa de medição (mm): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Valor de leitura (mm) 0,01

Paquímetro Vernier de Espessura

O paquímetro de espessura, conforme mostrado na imagem, é usado principalmente para medir a dimensão da espessura da chapa metálica.

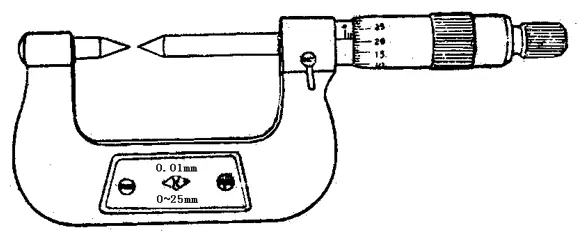

Paquímetro Vernier de mandíbula pontiaguda

O paquímetro de mandíbula pontiaguda, conforme mostrado na imagem, é usado principalmente para medir a espessura, comprimento, diâmetro e pequenas ranhuras das peças. Por exemplo, ele pode ser usado para medir o diâmetro da ranhura de brocas e machos de rosca pares.

Pinça Vernier de Rosca

O paquímetro de rosca, conforme mostrado na imagem, é usado principalmente para medir o diâmetro primitivo de uma rosca padrão.

1, 2 Cabeça de medição de dois pontos 3. Anel de configuração

Paquímetro Vernier de Profundidade

O paquímetro de profundidade, conforme mostrado na imagem, é usado para medir a profundidade do furo, profundidade da ranhura, altura do degrau e outras dimensões. Sua estrutura é semelhante à de um paquímetro externo, exceto que possui uma base em vez de uma moldura e face de medição.

- Dispositivo de medição de força

- Medidor de mostrador

- Manga fixa

- Dispositivo de bloqueio

- Placa base

- Haste de medição.

Paquímetro Digital Externo Vernier

Recentemente, os paquímetros digitais externos estão se tornando mais populares na China devido à sua facilidade de uso. Esses paquímetros exibem leituras digitalmente, o que elimina a necessidade de interpretação manual.

Alguns paquímetros digitais também possuem uma luva fixa com marcações que permitem leituras tão pequenas quanto 0,002 mm ou até 0,001 mm usando um cursor graduado.

4. Bloco de calibre

O uso e precisão dos blocos padrão

O bloco padrão, também conhecido como “bloco medidor”, é a ferramenta de medição mais fundamental usada na indústria de fabricação de máquinas. Serve como intermediário na transferência de medidas entre um comprimento padrão e as dimensões de uma peça.

Os blocos padrão são referência para medição de comprimento em medições técnicas devido à sua alta precisão.

O tamanho de trabalho de um bloco padrão não se refere à distância entre quaisquer duas superfícies de medição porque essas superfícies não são absolutamente paralelas.

Portanto, o tamanho de trabalho de um bloco padrão refere-se ao seu comprimento central, que é a distância vertical do centro de uma superfície de medição até a superfície de colagem (cuja qualidade da superfície é consistente com a do bloco padrão) da outra superfície de medição.

Cada bloco padrão é marcado com seu tamanho de trabalho: quando o tamanho do bloco padrão é igual ou superior a 6 mm, a marca de trabalho fica em uma superfície não útil; quando o bloco padrão é inferior a 6 mm, o tamanho de trabalho é marcado diretamente na superfície de medição.

Os blocos padrão são classificados em cinco graus de precisão com base na precisão de seus tamanhos de trabalho (ou seja, comprimentos centrais) e na precisão do paralelismo de planicidade entre as duas superfícies de medição.

Essas classes são 00, 0, 1, 2 e 3. A precisão do bloco padrão de grau 0 é a mais alta, com tamanhos de trabalho muito precisos e paralelismo de planicidade, e um erro de apenas alguns mícrons. Eles geralmente são usados por institutos de metrologia provinciais e municipais para calibrar instrumentos de precisão.

A precisão do bloco padrão de 1 grau é ligeiramente menor, seguida pelo bloco padrão de 2 graus. A precisão do bloco padrão de 3 graus é a mais baixa e geralmente é usada em estações de medição de fábrica ou oficina para calibrar ferramentas de medição de precisão comumente usadas.

Os blocos padrão são padrões dimensionais precisos e difíceis de fabricar.

Para garantir que blocos padrão com desvios maiores nos tamanhos de trabalho ainda possam ser usados como padrões de comprimento precisos, seus tamanhos de trabalho podem ser verificados com mais precisão e o valor de correção da calibração do bloco padrão é adicionado durante o uso.

Embora este método possa ser mais complicado de usar, ele permite que blocos padrão com desvios maiores ainda sejam usados como padrões dimensionais precisos.

Os blocos padrão são ferramentas de medição precisas e os seguintes pontos devem ser observados ao usá-los:

Antes de usar, lave o óleo antiferrugem com gasolina e depois limpe-o com uma camurça limpa ou um pano macio. Não use fio de algodão para limpar a superfície de trabalho do bloco padrão para evitar danificar a superfície de medição.

Não manuseie diretamente o bloco padrão limpo com as mãos; em vez disso, coloque-o sobre um pano macio antes de manuseá-lo. Se você precisar manusear o bloco padrão com as mãos, lave-as primeiro e segure o bloco na superfície que não funciona.

Ao colocar o bloco padrão em uma bancada de trabalho, a superfície não funcional do bloco deve entrar em contato com a superfície de trabalho. Não coloque o bloco padrão nas plantas porque os produtos químicos residuais na superfície da planta podem causar ferrugem no bloco padrão.

Não empurre ou esfregue a superfície de trabalho do bloco padrão contra a superfície não funcional para evitar riscar a superfície de medição.

Após o uso, limpe imediatamente o bloco indicador com gasolina, seque-o com um pano macio, aplique óleo antiferrugem e guarde-o em uma caixa dedicada. Se for necessário uso frequente, o bloco padrão pode ser armazenado em um cilindro de secagem após a limpeza, sem aplicação de óleo antiferrugem.

Não é absolutamente permitido manter os blocos padrão colados por muito tempo para evitar danos desnecessários causados pela ligação do metal.

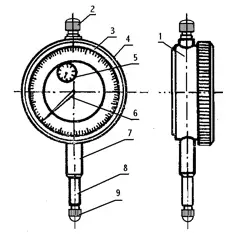

5. Indicando ferramentas de medição

Ferramentas de medição indicadoras são instrumentos de medição que indicam os resultados da medição através de um ponteiro.

As ferramentas de medição de indicação comumente usadas em oficinas incluem comparadores, indicadores digitais, comparadores tipo alavanca e indicadores de diâmetro interno.

Eles são usados principalmente para calibrar a posição de instalação das peças, verificar a precisão da forma e a precisão da posição mútua das peças, bem como medir o diâmetro interno das peças, etc.

Os relógios comparadores e os indicadores digitais são usados para calibrar as posições de instalação de peças ou acessórios, bem como verificar a precisão da forma ou a precisão da posição mútua das peças.

Não há muita diferença no princípio estrutural entre eles, exceto que a precisão de leitura dos indicadores digitais é maior. O valor de leitura de um indicador digital é 0,001 mm, enquanto o de um relógio comparador é 0,01 mm.

Os relógios comparadores e indicadores digitais são divididos em três graus de precisão, 0, 1 e 2, sendo que o grau 0 apresenta maior precisão. Ao usar relógios comparadores ou indicadores digitais, você deve escolher o grau de precisão e faixa de medição apropriados de acordo com o formato e os requisitos de precisão da peça.

Ao usar relógios comparadores ou indicadores digitais, preste atenção ao seguinte:

(1) Antes de usar, verifique a flexibilidade da haste de medição. Empurre suavemente a haste de medição e ela deverá se mover de maneira flexível dentro da luva, sem qualquer emperramento. Após cada relaxamento, o ponteiro deve retornar à sua posição original.

(2) Ao usar um relógio comparador ou indicador digital, ele deve ser fixado em um dispositivo de fixação confiável (como um suporte de mesa universal ou base magnética). O dispositivo de fixação deve ser colocado de forma estável para evitar resultados de medição imprecisos ou danificar o relógio comparador devido à instabilidade.

Indicador de diâmetro interno:

Um indicador de diâmetro interno é uma combinação de uma estrutura tipo alavanca de medição interna e um relógio comparador, conforme mostrado na figura. É usado para medir ou verificar o furo interno, o diâmetro do furo profundo e a precisão do formato das peças.

6. Ferramentas de medição de ângulo

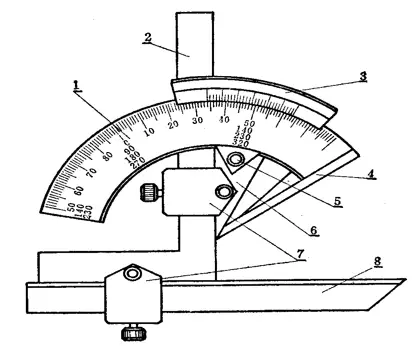

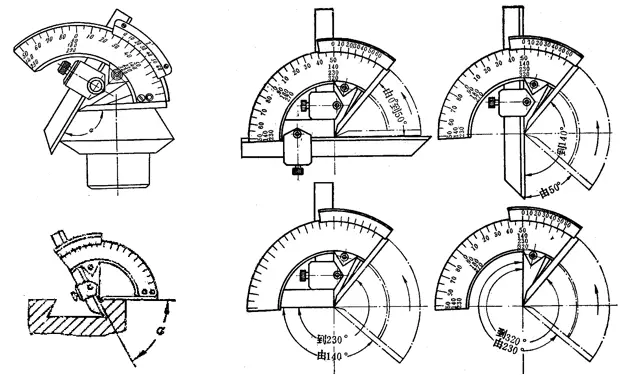

Régua de ângulo universal:

Uma régua angular universal é uma ferramenta de medição de ângulo usada para medir os ângulos internos e externos de peças de precisão ou para desenhar linhas angulares. Inclui um transferidor e uma régua angular universal.

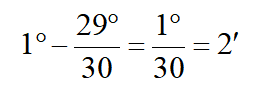

As linhas de escala na base da régua angular universal são marcadas a cada 1º. Como existem 30 grades no cursor, o ângulo total coberto por elas é de 29º.

Portanto, a diferença de grau entre cada linha de grade é:

Sim, a precisão da régua angular universal é 2′.

O método de leitura da régua angular universal é semelhante ao de um paquímetro. Primeiramente, leia o valor do ângulo antes da linha zero do cursor e, a seguir, leia o valor dos “minutos” na escala do cursor. A soma destes dois valores é o valor do ângulo medido da peça de trabalho.

Na régua angular universal, a régua base 4 é fixada na base, e a régua angular 2 é fixada na placa circular com um bloco de travamento 7. A régua móvel 8 é fixada na régua angular por um bloco de travamento.

Se a régua angular 2 for removida, a régua reta 8 poderá ser fixada na placa circular. Como a régua angular 2 e a régua reta 8 podem ser movidas e trocadas, a régua angular universal pode medir qualquer ângulo de 0° a 320°, conforme mostrado na figura a seguir.

Conforme mostrado na figura acima, quando a régua angular e a régua reta estão totalmente montadas, a régua angular universal pode medir ângulos externos de 0° a 50°.

Quando instalada apenas a régua reta, ela pode medir ângulos de 50° a 140°. Quando apenas a régua de ângulo está instalada, ela pode medir ângulos de 140° a 230°.

Quando a régua angular e a régua reta são removidas, ela pode medir ângulos de 230° a 320° (ou seja, ângulos internos de 40° a 130°).

Nas linhas de escala da base da régua angular universal, as marcações angulares básicas são apenas de 0° a 90°. Se o ângulo a ser medido for superior a 90°, um valor base (90°, 180°, 270°) deverá ser adicionado à leitura. Quando a faixa de ângulo medida é:

- 90° a 180°, o ângulo medido = 90° + leitura da ferramenta de medição de ângulo

- 180° a 270°, o ângulo medido = 180° + leitura da ferramenta de medição de ângulo

- 270° a 320°, o ângulo medido = 270° + leitura da ferramenta de medição de ângulo

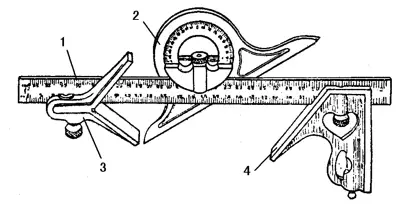

Transferidor chanfrado universal

O transferidor chanfrado universal é mostrado na figura. É usado principalmente para medir ângulos gerais, comprimentos, profundidades, horizontalidade, bem como localizar o centro em peças circulares.

Também é conhecida como Régua Angular de Aço Universal, Transferidor de Ângulo Universal e Régua de Ângulo Combinado. É composto por uma régua de aço (1), um transferidor móvel (2), um medidor de ângulo central (3) e um medidor de ângulo fixo (4). O comprimento de sua régua de aço é de 300 mm.

1- Régua de aço

2- Transferidor móvel

3- Medidor de ângulo central

4- Medidor de ângulo fixo

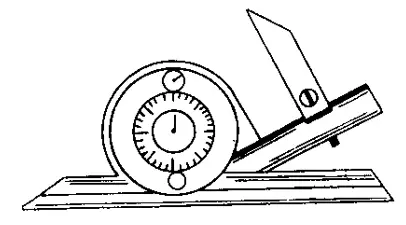

Transferidor com escala Vernier

O Transferidor com Escala Vernier é mostrado na figura. É usado para medir qualquer ângulo e tem uma precisão de medição maior do que um transferidor geral. A faixa de medição é 4×90º, com valor de leitura de 2′ e 5′, e faixa de 0-360º com valor de graduação de 5′.

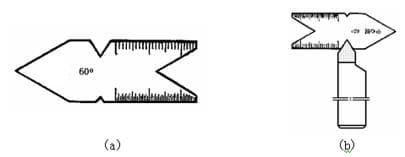

Medidor Central

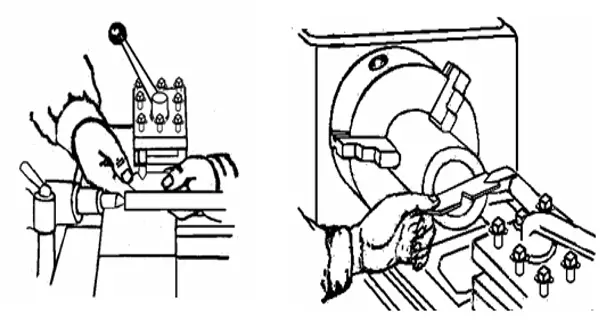

O medidor central é mostrado na figura (a). É usado principalmente para inspecionar o ângulo das roscas e ferramentas de rosqueamento (mostradas na figura (b)) e para corrigir a posição das ferramentas de rosqueamento durante a instalação.

Ao cortar roscas, são apresentados requisitos mais elevados para a instalação de ferramentas de rosqueamento, a fim de garantir o formato correto do dente. Para roscas triangulares, o formato dos dentes deve ser simétrico e perpendicular ao eixo da peça, ou seja, os dois meios-ângulos são iguais.

Para igualar os dois meios-ângulos durante a instalação, o medidor central pode ser usado conforme mostrado na figura 6-9. A precisão da agulha superior do torno também pode ser verificada. Vem em duas especificações: 55º e 60º.

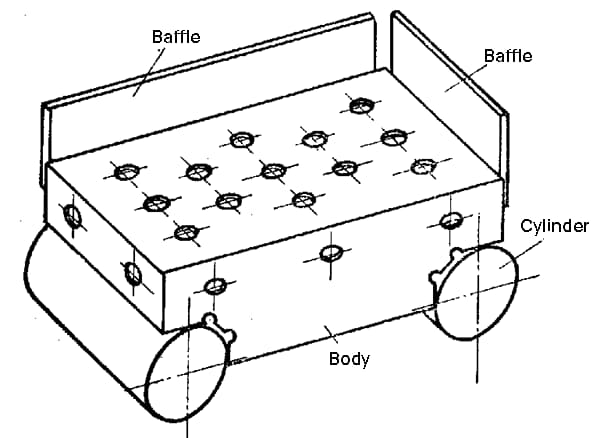

Barra senoidal

A barra senoidal é uma ferramenta de medição usada para verificar com precisão os ângulos e conicidades de peças e medidores. É medido usando a relação trigonométrica do seno, daí seu nome como barra senoidal ou regra senoidal.

O corpo principal da barra senoidal possui superfícies de trabalho de precisão e dois cilindros de precisão, e pode ser equipado com quatro batentes (dos quais apenas dois são instalados quando em uso) perpendiculares entre si como placas de posicionamento para colocação de peças durante a medição.

Existem dois tipos de barras sinusoidais domésticas: largas e estreitas.

Especificações da barra senoidal.

| Distância central entre dois cilindros | Diâmetro do cilindro | Largura da bancada (mm) | Nível de precisão |

| (milímetros) | (milímetros) | Estreito largo | |

| 100 | 20 | 25 80 | nível 0,1 |

| 200 | 30 | 40 80 |

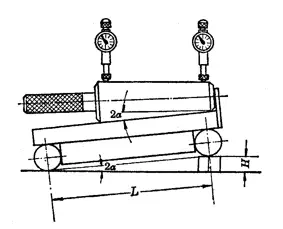

A figura a seguir é um diagrama esquemático da medição do ângulo de conicidade de um medidor cônico usando uma barra senoidal.

Ao usar uma barra senoidal para medir o ângulo de uma peça, como um medidor cônico, primeiro coloque a barra senoidal em uma plataforma de precisão e coloque a peça a ser medida na superfície de trabalho da barra senoidal, com a superfície de posicionamento de a parte a ser medida apoiada contra o batente da barra senoidal (como a face frontal do medidor cônico contra o batente frontal da barra senoidal).

Coloque um bloco padrão sob um dos cilindros da barra senoidal e use um comparador para verificar a altura da peça em todo o seu comprimento.

Ajuste o tamanho do bloco padrão para que a leitura do relógio comparador seja a mesma em todo o comprimento da peça. Neste ponto, você pode usar a fórmula do seno de um triângulo retângulo para calcular o ângulo da peça.

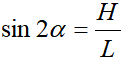

Fórmula seno:

Onde:

- pecado é o símbolo da função seno,

- 2α é o ângulo de conicidade (em graus) do cone,

- H é a altura (mm) do bloco padrão,

- L é a distância central (mm) entre os dois cilindros da barra senoidal.

Por exemplo, ao medir o ângulo de conicidade de um medidor cônico usando uma barra senoidal estreita com uma distância central L = 200 mm, e quando o bloco padrão é colocado sob um cilindro com uma altura H = 10,06 mm, o medidor com mostrador lê o mesmo ao longo de todo o comprimento do medidor de plugue cônico. Neste momento, o cálculo do ângulo de conicidade do medidor cônico é o seguinte:

Consultando a tabela da função seno, obtemos 2α=2º53′. Portanto, o ângulo de conicidade real do medidor cônico é 2º53′.

Suporte de medição de ângulo de ferramenta

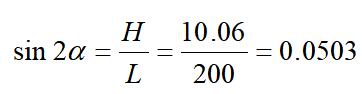

O suporte de medição do ângulo da ferramenta é um instrumento especial usado para medir os ângulos das ferramentas de corte. É composto por uma base 1, um quadro indicador 2, uma plataforma 3, um bloco de posicionamento 4, um ponteiro 5, uma placa setorial 6, uma coluna 7 e uma porca 8. A base 1 tem formato de disco com escalas de 100 ° em ambos os lados da linha zero. A plataforma 3 pode girar para a esquerda e para a direita em torno do eixo Z na base, e o ângulo de rotação pode ser indicado pela placa indicadora 2 fixada na parte inferior da plataforma. A placa do setor 6 possui escalas de ±45°. O ponteiro 5 pode girar em torno de seu eixo, e o ângulo de rotação pode ser indicado na escala da placa do setor. A extremidade inferior do ponteiro 5 é uma placa de medição, que possui uma lâmina inferior A, uma lâmina direita B, uma lâmina esquerda C e uma superfície de medição frontal D. A coluna 7 possui roscas. Girar a porca 8 pode mover a placa do setor 6 para cima e para baixo.

7. Nivel espiritual

O nível de bolha é uma ferramenta de medição comumente usada para medir mudanças de ângulo. É usado principalmente para medir a posição horizontal das peças da máquina em relação umas às outras e a planicidade, retilineidade e perpendicularidade do equipamento durante a instalação. Também pode medir a pequena inclinação das peças.

Os níveis de bolha comumente usados incluem níveis de bolha de linha, níveis de bolha de estrutura e níveis de bolha de colimador óptico digital, etc.

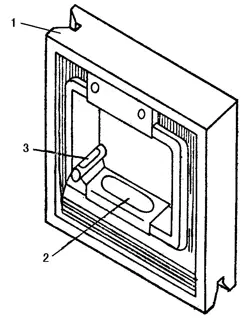

Nível de bolha de linha

A figura a seguir mostra um nível de bolha de linha comum usado por mecânicos. O nível de bolha de linha consiste em uma superfície de base em forma de V como superfície de trabalho e um nível (comumente conhecido como bolha) paralelo à superfície de trabalho. Tanto o nivelamento da superfície de trabalho como o paralelismo do nível com a superfície de trabalho são muito precisos.

Quando a superfície da base do nível de bolha é colocada em uma posição horizontal precisa, a bolha no nível fica na posição intermediária (ou seja, na posição horizontal).

Quando há uma pequena diferença entre a superfície de base do nível de bolha de ar e a posição horizontal (ou seja, quando as duas extremidades da superfície de base do nível de bolha estão em alturas diferentes), a bolha no nível sempre se move em direção ao lado mais alto do nível devido ao efeito da gravidade, que é o princípio de utilização do nível de bolha.

Quando a diferença de altura entre as duas extremidades é pequena, a bolha também se move apenas ligeiramente, mas quando a diferença de altura entre as duas extremidades é grande, o movimento da bolha também é grande, e a diferença de altura entre as duas extremidades pode ser lida na escala do nível.

Especificação do medidor de nível:

| Variedades | Dimensões totais (mm) | Valor da formatura | |||

| longo | largo | alto | grupo | (mm/m) | |

| Tipo de caixa | 100 | 25~35 | 100 | EU | 0,02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0,03~0,05 | |

| 300 | 300 | ||||

| Forma de barra | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0,06~0,15 | |

| 250 | |||||

| 300 | |||||

Explicação do valor de graduação do medidor de nível de barra

Por exemplo, se o valor da graduação for 0,03 mm/m, significa que quando a bolha se move uma grade, a diferença de altura entre as duas extremidades de um comprimento medido de 1 m é de 0,03 mm. Além disso, use um medidor de nível de 200 mm de comprimento com valor de graduação de 0,05 mm/m para medir a planicidade de um plano de 400 mm de comprimento.

Primeiro, coloque o medidor de nível no lado esquerdo do avião. Se a bolha se mover duas grades para a direita, coloque o medidor de nível no lado direito do avião. Se a bolha se mover três grades para a esquerda, isso indica que o plano é uma superfície convexa que é mais alta no meio e mais baixa em ambos os lados.

Quanto mais alto no meio? Olhando do lado esquerdo, o meio é duas grades mais alto que a extremidade esquerda, o que significa que em um comprimento medido de 1m, o meio é 2×0,05=0,10mm mais alto. Como o comprimento real medido é 200 mm, que é 1/5 de 1 m, a diferença de altura real é 0,10 × 1/5 = 0,02 mm mais alta no meio do que na extremidade esquerda.

Olhando do lado direito, o meio é três grades mais alto que a extremidade direita, o que significa que em um comprimento medido de 1m, o meio é 3×0,05=0,15mm mais alto. Como o comprimento real medido também é 200 mm, que é 1/5 de 1 m, a diferença de altura real é 0,15 × 1/5 = 0,03 mm mais alta no meio do que na extremidade direita. Portanto, pode-se concluir que a diferença de altura entre o meio e ambas as extremidades é (0,02+0,03)÷2=0,025mm.

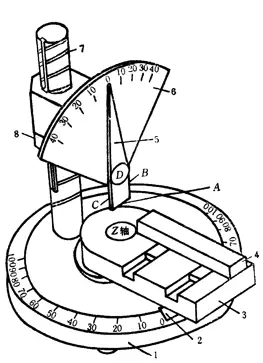

Medidor de nível de caixa

A imagem a seguir mostra um medidor de nível de caixa comumente usado, que é composto principalmente por uma moldura 1 e o medidor de nível de tubo de vidro circular principal 2 e o medidor de nível de ajuste 3. O movimento da bolha no medidor de nível é usado para medir a mudança no ângulo da peça que está sendo medida.

1 – Quadro

2 – Medidor de Nível Principal

3 – Medidor de nível de ajuste

Existem dois métodos de leitura do medidor de nível: leitura direta e leitura média.

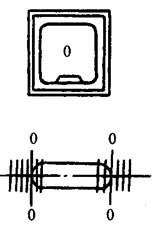

(1) Método de leitura direta

As longas linhas de marca em ambas as extremidades da bolha no medidor de nível são usadas como linha zero, e o número de deslocamentos da grade da bolha em relação à linha zero é usado como leitura. Este método é o método mais comumente usado, conforme mostrado na figura abaixo.

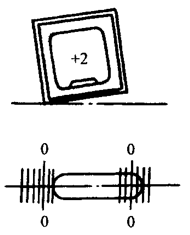

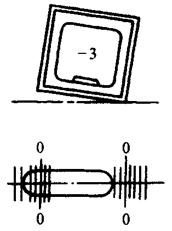

(2) Método de leitura média

Devido a grandes mudanças na temperatura ambiente, a bolha pode alongar-se ou contrair-se, causando erros de leitura e afetando a precisão da medição. Para eliminar erros de leitura, o método de leitura média pode ser usado.

No método de leitura média, as leituras são feitas a partir de ambas as linhas de marcação longas em direção ao final da bolha na direção do movimento. Então, o valor médio dessas duas leituras é considerado a leitura para esta medição.

Devido à alta temperatura ambiente, a bolha se alongou, fazendo com que ela se deslocasse para a esquerda durante a medição. Ao ler, comece na linha longa à esquerda e leia “-3” à esquerda. Em seguida, comece na longa linha de marca à direita e leia “-2” à esquerda. A média dessas duas leituras é considerada o valor de leitura para esta medição.