Conhecimento básico do processo de estampagem de metais

1.1 Características e aplicações do processo de estampagem de metal

Definição de carimbo

O que é estampagem?

A definição de estampagem: à temperatura normal, uma folha metálica (ou não metálica) é prensada numa prensa de estampagem por uma matriz de estampagem para causar separação ou deformação plástica, obtendo-se assim peças com uma determinada forma, tamanho e desempenho.

Do conceito de estampagem:

(1) A estampagem é realizada em temperatura ambiente, ou seja, não necessita de aquecimento, por isso é chamada de estampagem a frio.

(2) Os objetos de processamento de estampagem são todas folhas, por isso também é chamada de estampagem de chapa metálica.

(3) A estampagem é feita por equipamentos e moldes. São necessários três elementos: punção (equipamento), molde e matéria-prima.

(4) A estampagem é uma das formas básicas de deformação plástica.

Características e aplicações de estampagem de metal

(1) Alta produtividade, operação simples e fácil mecanização e automação.

(2) Alta precisão dimensional e boa intercambialidade.

(3) A taxa de utilização do material é alta, geralmente até 70% ~ 85% e algumas até 95%.

(4) Estão disponíveis peças com formas complexas que são difíceis de usinar ou que não podem ser usinadas por outros métodos de usinagem, como peças de estampagem profunda de casca fina.

(5) Podem ser obtidas peças com peso leve, boa rigidez e alta resistência.

(6) Nenhum aquecimento é necessário, a energia pode ser economizada e a qualidade da superfície é boa.

(7) Quando a massa é produzida, o custo do produto é baixo.

Percebe-se que a estampagem pode combinar alta qualidade, alta eficiência, baixo consumo de energia e baixo custo, o que é incomparável com outros métodos de processamento.

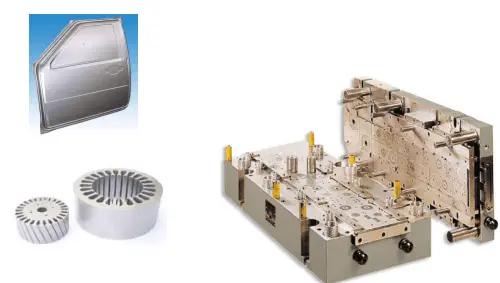

Portanto, a aplicação da estampagem é muito extensa. Por exemplo, nas indústrias automobilística e de tratores, as peças estampadas representam 60% a 70%, os instrumentos e medidores representam 60 a 70% e incluem outros utensílios de mesa de aço inoxidável na vida diária.

Desde componentes eletrônicos finos, ponteiros de instrumentos até tampas e vigas de carros resistentes, bem como revestimentos de aeronaves, a estampagem é necessária.

Desvantagens da estampagem

O ciclo de fabricação do molde é longo e o custo alto. Porque utiliza métodos e meios de processamento tradicionais e materiais de molde tradicionais

No entanto, com o advento da tecnologia avançada de processamento de moldes e de materiais de molde não tradicionais, essa deficiência pode ser gradualmente superada.

Como:

- Fabricação de moldes a partir de materiais de liga de baixo ponto de fusão

- Fabricação de moldes utilizando prototipagem rápida

- Molde econômico

Em suma, a indústria de moldes é a indústria básica de um país, o nível de design e fabricação de moldes tornou-se uma medida do nível de fabricação de produtos em um país.

Os países desenvolvidos atribuem grande importância ao desenvolvimento de moldes.

O Japão acredita que “o mofo é a força motriz para entrar numa sociedade rica”;

Alemanha: “o imperador na indústria de processamento de metais”;

Roménia: “o molde é Golden Touch”; o molde é considerado uma pedra na indústria internacional.

No entanto, os moldes aqui também incluem moldes, matrizes de forjamento, matrizes de fundição sob pressão, moldes de borracha, moldes para alimentos, moldes para materiais de construção, etc., mas atualmente as matrizes a frio e os moldes de plástico são os mais amplamente utilizados, cada um representando cerca de 40% .

1.2 Classificação do processo de estampagem

- Classificado por propriedades de deformação

- Processo de separação

- Processo de formação

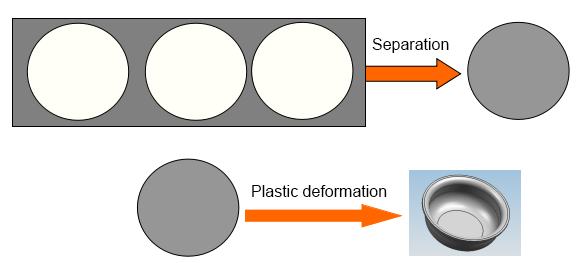

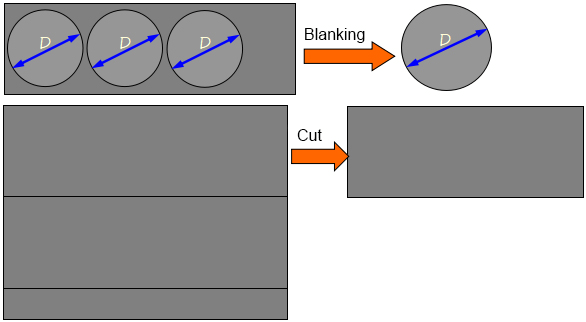

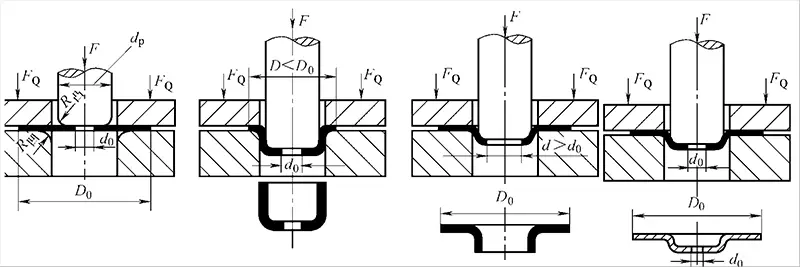

(1) Processo de separação

Durante a estampagem, o material a ser processado é deformado por forças externas.

Quando a tensão de cisalhamento do material na zona de deformação atinge a resistência ao cisalhamento do material, o material é cisalhado e separado para formar uma parte de determinado formato e tamanho.

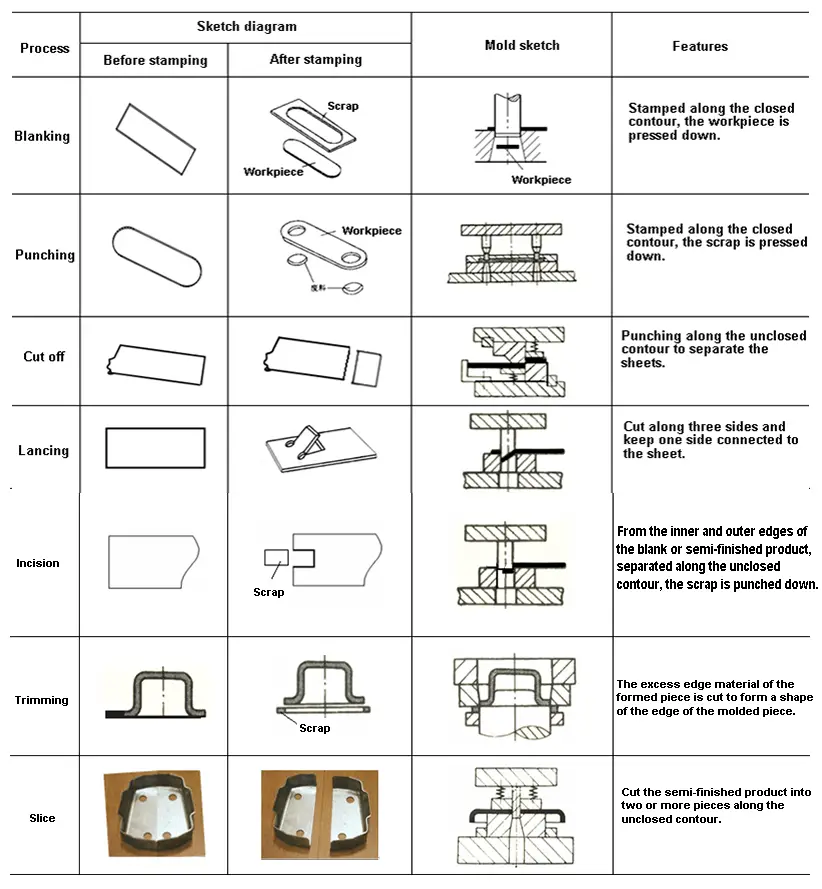

O processo de separação inclui principalmente corte, puncionamento, corte, entalhe, fatiamento, etc.

O processo de separação é indicado abaixo:

A separação ocorre, mas não altera a forma do espaço.

Tabela 1-1 Processo de separação

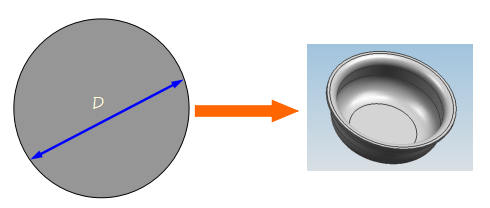

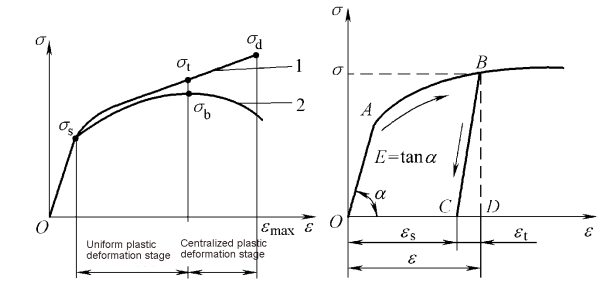

(2) Processo de formação de metal

Durante a estampagem, o material sob a ação da força externa, a tensão equivalente do material na zona de deformação atinge o limite de escoamento σs do material, mas não atinge o limite de resistência σb, de modo que o material apenas se deforma plasticamente, assim obtenção de peças de determinado formato e tamanho.

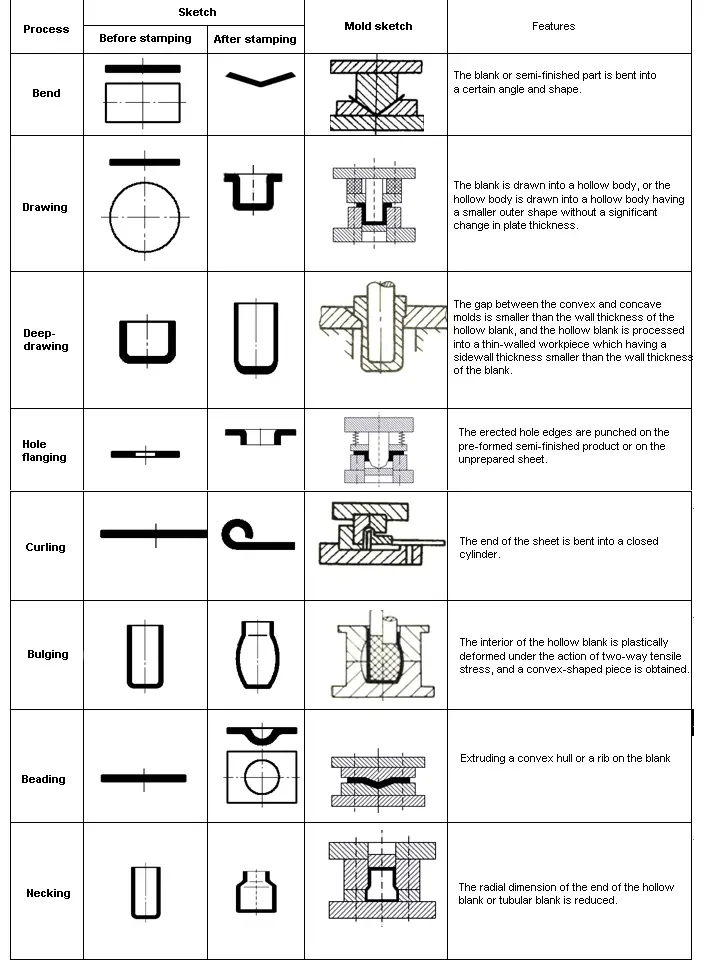

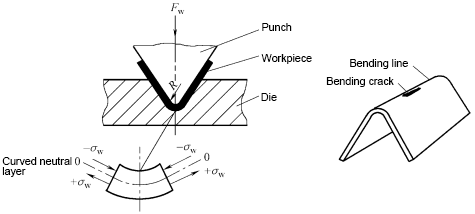

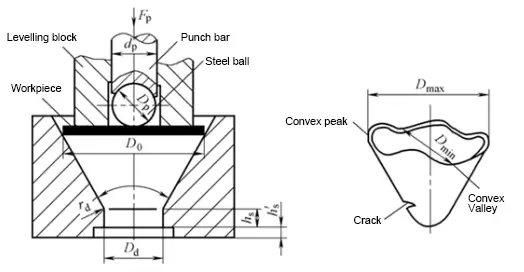

O processo de formação inclui principalmente dobra, estampagem profunda, torneamento, encolhimento, abaulamento, etc.

O processo de formação é mostrado a seguir:

Altere apenas a forma da peça bruta, nenhuma separação ocorre.

Tabela 1-2 Processo de formação

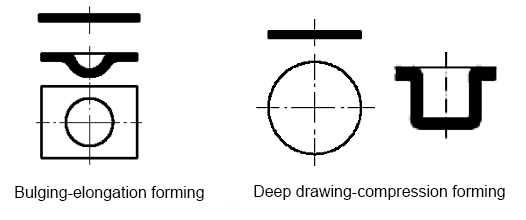

- De acordo com a natureza da zona de deformação

- Formação do tipo de alongamento: A tensão principal máxima da zona de deformação é a tensão de tração, e o modo de falha é a fissuração por tração, que é caracterizada pelo afinamento da espessura.

- Formação do tipo compressão: A tensão principal máxima da zona de deformação é a tensão de compressão, que se caracteriza pelo espessamento da espessura e a forma de falha é o enrugamento.

- De acordo com o método básico de deformação

- Supressão

- Dobrando

- Desenho profundo

- Formando

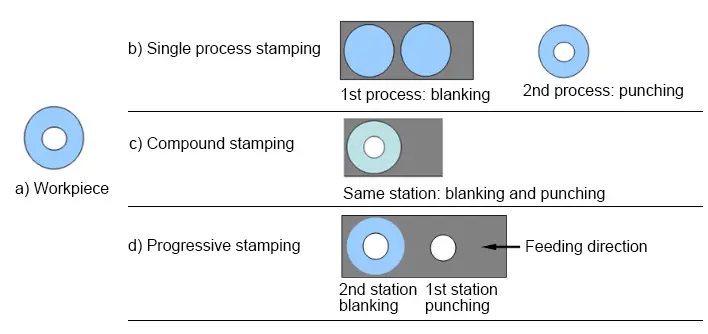

- De acordo com a combinação de processos

- Estampagem de processo único

- Estampagem composta

- Estampagem progressiva

1.3 Material de estampagem

Requisitos básicos para estampagem em folhas

- Atenda aos requisitos de desempenho

- Atenda aos requisitos do processo de estampagem

Satisfazer os requisitos de desempenho é o primeiro e atender aos requisitos do processo de estampagem tanto quanto possível, ao mesmo tempo que atende aos requisitos de desempenho.

1.3.1 Requisitos de processo para materiais de estampagem

1.Estampagem formando desempenho

O desempenho da estampagem refere-se à capacidade da folha de se adaptar ao processo de estampagem.

Dois tipos de instabilidade:

- Instabilidade à tração – estreitamento local ou fratura sob tensão de tração;

- Instabilidade de compressão – rugas de instabilidade sob tensão de compressão.

O primeiro é como o fenômeno de estrangulamento no teste de tração do aço de baixo carbono, e o último é o fenômeno de instabilidade da barra de pressão.

Assim, existe um limite de formação, que é dividido em um limite de formação global e um limite de formação local. Quanto maior o limite de conformação, melhor será o desempenho da conformação por prensa.

Como medir o desempenho de estampagem da chapa?

(1) A resistência à fissuração refere-se à capacidade de uma chapa resistir a danos durante a deformação.

(2) Pasteabilidade refere-se à capacidade da folha de se adaptar ao formato do molde durante o processo de formação por prensa.

(3) Moldabilidade refere-se à capacidade de uma peça manter sua forma no molde após a desmoldagem.

As propriedades de estampagem da folha podem ser medidas pelas propriedades mecânicas da folha. Propriedades mecânicas podem ser obtidas através de experimentos.

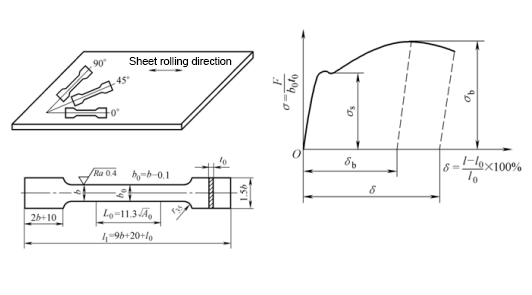

Método de teste de desempenho de formação de chapa metálica:

- Teste direto: O processo de estampagem real é simulado diretamente usando equipamento especial.

- Ensaio indireto: O desempenho geral do material é obtido por meio de estiramento, cisalhamento, ensaios de dureza, ensaios metalográficos, etc., utilizando equipamentos gerais.

(1) Método de teste direto

Como teste de copo cônico (GB/T 15825.6-2008)

(2) Método de teste indireto

Como teste de tração de aço de baixo carbono, etc.

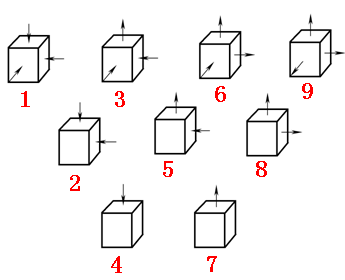

Indicadores mecânicos que afetam as propriedades de conformação por prensa

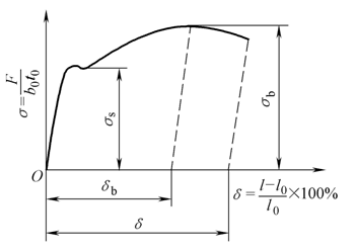

(1) Alongamento total δ e alongamento uniforme δb

δ é bom → Permite grande deformação plástica

(2) Taxa de rendimento σs /σb

σs/σb é pequeno → boa resistência a trincas, fixação de forma e boa moldabilidade

(3) Módulo de elasticidade E

Grande módulo de elasticidade E → boa forma

(4) Índice de endurecimento n

n é grande → não é fácil de quebrar

(5) Razão de deformação plástica γ

γ = εb /εt é grande → Boa resistência à fissuração

(6) Coeficiente de anisotropia específico de deformação plástica

Δγ =(γ0 +γ90 – 2γ45 )/2 é grande → Quanto mais diferente a anisotropia

- Requisitos de composição química: O conteúdo diferente de alguns elementos no aço resultará em diferentes plasticidades e fragilidades do material.

- Requisitos para estrutura metalográfica: Diferentes estruturas metalográficas podem levar a diferentes propriedades mecânicas, como resistência e plasticidade.

- Requisitos para a qualidade da superfície: Requer uma superfície lisa, sem incrustações de óxido, rachaduras, arranhões e outros defeitos.

- Requisitos para tolerância de espessura do material: Uma determinada espessura corresponde a uma determinada folga do molde, e a tolerância da espessura do material deve estar em conformidade com o padrão nacional.

1.3.2 Materiais de estampagem comuns e métodos de corte

A.Materiais de estampagem comuns

- Chapa metálica: metal ferroso; metal não ferroso

- Folha não metálica: placa de borracha, folha de borracha, placa de plástico, etc.

Leitura relacionada: Metais Ferrosos vs Não Ferrosos

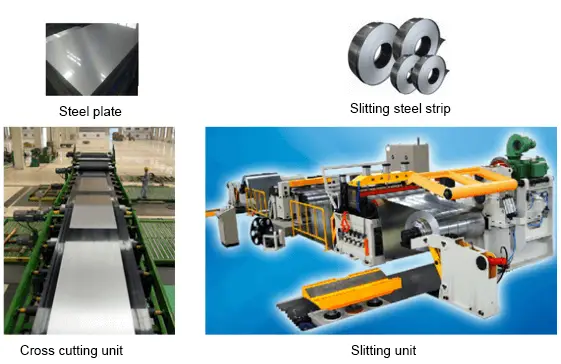

Especificações de chapa metálica: tira de aço, chapa de aço, tira de aço cortada, etc.

Faixa de tamanho de chapas e tiras de aço (GB/T708-2006)

1) A espessura nominal da chapa de aço e da tira de aço (incluindo corte de tiras de aço) está entre 0,3 mm e 4,0 mm, e a chapa de aço e o aço com espessura nominal abaixo de 1 mm têm qualquer tamanho em múltiplos de 0,05 mm; a espessura nominal está acima de 1 mm. Chapas de aço e aço estão disponíveis em qualquer tamanho em múltiplos de 0,1 mm.

2) A largura nominal das placas e tiras de aço está entre 600 mm e 2.050 mm, e existem quaisquer tamanhos em múltiplos de 10 mm.

3) O comprimento nominal da chapa de aço está entre 1000mm e 6000mm, e qualquer tamanho em múltiplos de 50.

4) De acordo com a necessidade do comprador, chapas e tiras de aço de outros tamanhos poderão ser fornecidas mediante negociação entre o fornecedor e o comprador.

- Método de supressão de material de estampagem

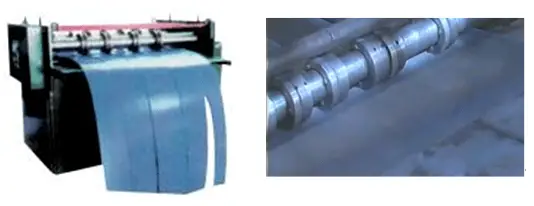

(1) Corte da máquina de corte

(2) Corte de disco

(3) Outros métodos de corte

- Cortador a laser

- Máquina de corte a plasma

- Máquina de corte de água de alta pressão

- Máquina EDM de fio

- Perfuração elétrica, etc.

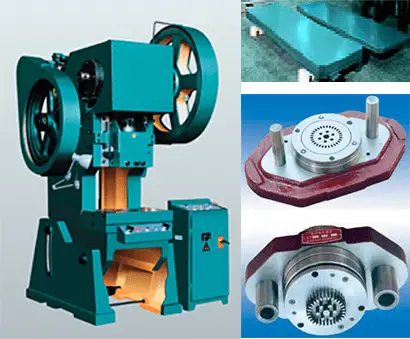

1.4 Equipamento de estampagem

Princípio de seleção de equipamentos de estampagem:

- A natureza do processo de estampagem: processo de separação ou moldagem

- A força de pressão: aberta, fechada

- Estrutura do molde

- Altura de fechamento do molde, tamanho do contorno

- Lote de produção

- Custo de produção

- Qualidade do produto

- Combine as condições de equipamento existentes da oficina

Tipo de equipamento de estampagem:

- De acordo com as diferentes forças motrizes do controle deslizante, existem prensas mecânicas, prensas hidráulicas e prensas pneumáticas;

- De acordo com a estrutura da cama, existem prensas abertas e fechadas;

- De acordo com o número de controles deslizantes, existem pressionamentos de ação única (um controle deslizante), ação dupla (dois controles deslizantes), etc.;

- De acordo com o número de bielas, há prensa de pontos únicos (uma biela), prensa de dois pontos (duas bielas), prensa de quatro pontos (quatro bielas), etc.

- ……

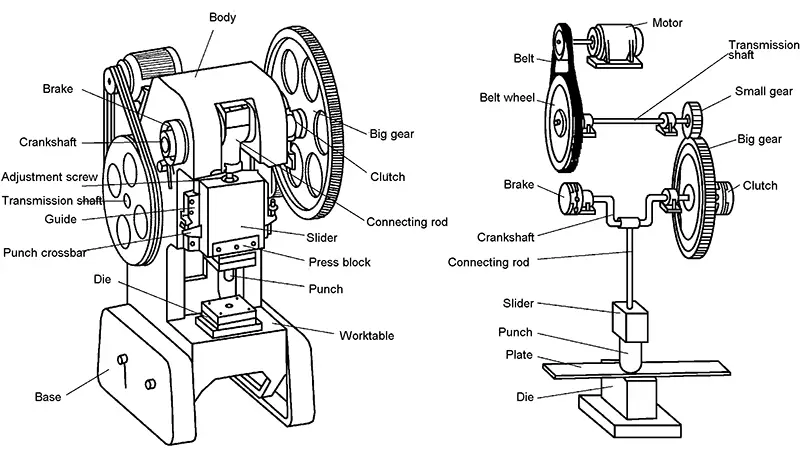

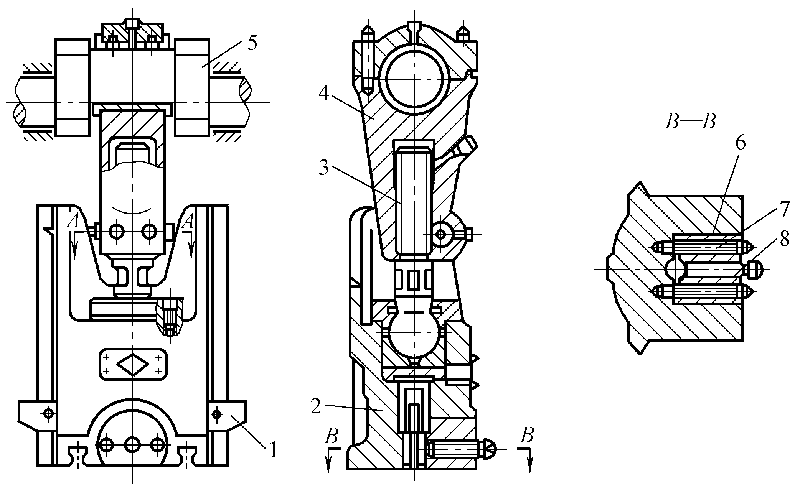

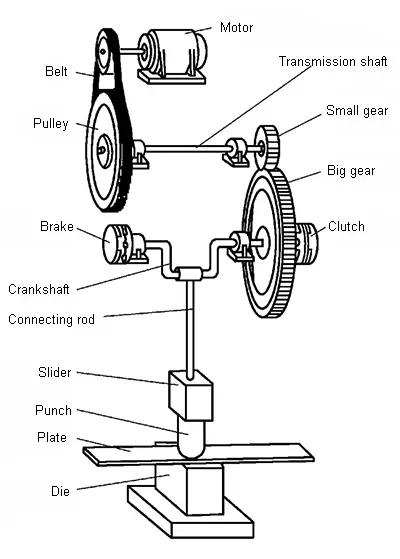

Princípio de funcionamento e principais componentes da manivela

(1) Mecanismo de funcionamento

Mecanismo de manivela e elo: O mecanismo de manivela é composto por um virabrequim, uma biela e um controle deslizante. O comprimento da biela pode ser ajustado para se adequar a diferentes tamanhos de moldes.

(2) Sistema de transmissão

Motor, correia, volante, engrenagem, etc.

(3) Sistema operacional

Sistema de distribuição de ar, embreagens, freios, caixas de controle elétrico, etc.

(4) Peças de suporte

Corpo: aberto, fechado

(5) Sistema auxiliar

Sistema pneumático, sistema de lubrificação

(6) Anexo

Modelo de imprensa e parâmetros técnicos

(1) Modelo

1) Tipo de máquina de forjamento:

- J – prensa mecânica

- Máquina de forjamento D

- Prensa hidráulica em Y

- A – máquina de corte

- Z – prensa automática

- Prensa de rebatimento de dobra W

- Martelo C

- T-outro

2) Descrição do código de manivela JB23-63A

- Categoria de máquina J–press

- Código de design da variante B

- 2ª coluna da imprensa

- 3 níveis de imprensa

- 63 – pressão nominal

- A – Número de design aprimorado

- “Segunda prensa modificada inclinável de coluna dupla aberta 63T”

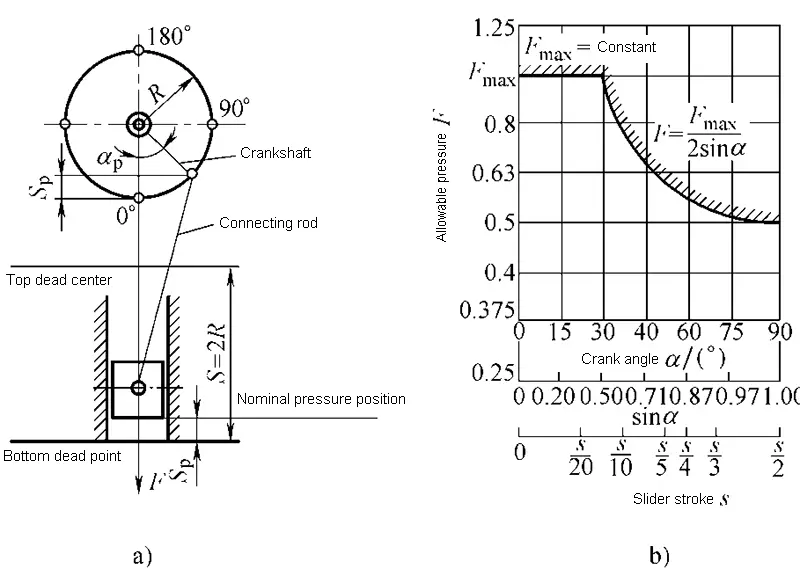

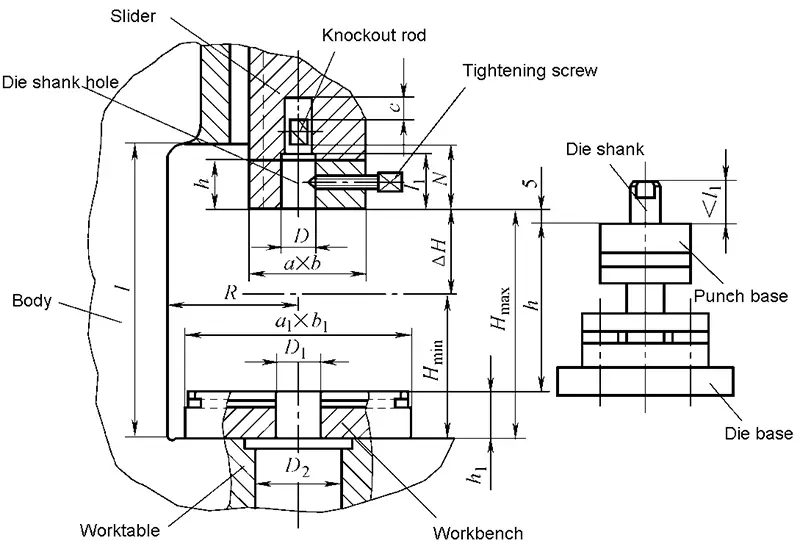

(2) Parâmetros técnicos

- Pressão nominal F

- Curso de pressão nominal SF

- Curso deslizante S: ponto morto superior → ponto morto inferior

- Tempos de curso do controle deslizante n: ponto morto superior → ponto morto inferior → ponto morto superior

- Altura de pressão da prensa

- Placa de bancada e tamanho inferior do controle deslizante

- Profundidade da garganta C

- Tamanho do furo do molde

Teoria básica do processo de estampagem

2.1 Conceito básico de conformação plástica

- Deformação elástica e elástica

- Plasticidade e conformação plástica

- Índice de plasticidade

- Resistência à deformação

- Força interna e estresse

Diferentes materiais têm diferentes plasticidades sob a mesma condição de deformação, e o mesmo material terá diferentes plasticidades sob diferentes condições de deformação.

2.2 Mecânica de conformação de plástico

- Estado de estresse

- Estado de tensão

- Critério de rendimento (condição plástica)

- Relação tensão-deformação durante a deformação plástica

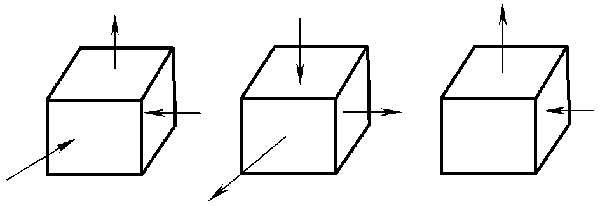

3 estados de tensão principais:

9 tipos de estados de estresse principais:

2.3 Lei básica da conformação plástica

- Lei de endurecimento do trabalho

- Descarregando lei de recuperação elástica

- Lei da menor resistência

- Lei de invariância de volume de deformação plástica

4 tipos de processo de estampagem de metal

Agora, vamos mergulhar nos quatro processos de estampagem diferentes a seguir.

- Estamparia de metal e design de matrizes: supressão

- Estamparia de metal e design de matriz: dobra

- Estamparia de metal e design de matrizes: estampagem profunda

- Estamparia de metal e design de matrizes: conformação

1commento

Bom dia !!!

Sou a Eliene da AMR Siderúrgicos e se você (departamento de compras) não estiver falando com algum dos nossos vendedores e puder me dar a oportunidade de fornecer chapas, bobinas ou Blanks, quero enviar a minha apresentação. Aguardo o seu retorno.