Muitos dispositivos hoje em dia buscam a miniaturização e a leveza, por isso há frequentemente uma demanda por uma integração mais estreita entre motores e caixas de engrenagens. Às vezes, o motor é projetado para ser integrado a um eixo da caixa de engrenagens.

Por exemplo, o eixo do motor serve diretamente como eixo de alta velocidade da caixa de engrenagens, conectando-se diretamente à engrenagem.

Este design certamente reduz o tamanho do equipamento e simplifica as conexões. Se for projetado corretamente, também pode aumentar a confiabilidade e reduzir os custos gerais.

No entanto, este projeto integrado apresenta novos desafios aos fabricantes de motores em termos de projeto, fabricação e instalação. Este artigo discute os problemas trazidos pelos motoredutores na seleção e disposição dos rolamentos.

Para maior comodidade na discussão, optamos por falar sobre o motorredutor helicoidal com uma situação de carga relativamente complexa.

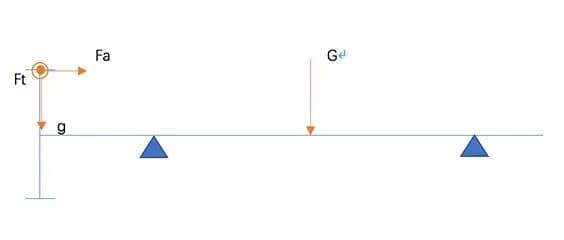

A seguir está um diagrama de forças de um sistema de eixo de engrenagem helicoidal (a discussão abaixo pressupõe que ambos os lados são rolamentos rígidos de esferas; situações com outros tipos de rolamentos requerem análise específica seguindo este processo de pensamento):

Análise de Força Axial

Ao projetar motores, a força tangencial da parte do rotor geralmente não é incluída no cálculo da carga do rolamento. A principal razão para isto é que a força tangencial do rotor do motor é sempre contrabalançada por uma força igual, mas dirigida de forma oposta, de modo que esta carga não é transmitida ao rolamento.

No entanto, a situação é diferente para transmissões com caixa de velocidades. Por exemplo, na figura acima, o motor está diretamente conectado a uma engrenagem helicoidal. A engrenagem transfere torque e suporta força tangencial unidirecional.

Sem uma força oposta para equilibrar, esta força tangencial deve ser incluída no cálculo da carga do rolamento.

Portanto, na figura acima, as forças radiais suportadas por todo o sistema do eixo do motor incluem:

- O peso do rotor do motor, G

- O peso da engrenagem, g

- A força tangencial da engrenagem, Ft

Enquanto isso, como a engrenagem é helicoidal, o motor suportará a força axial, Fa, da engrenagem helicoidal. Portanto, ao verificar a vida útil dos rolamentos do sistema de eixos, todas as cargas acima devem ser levadas em consideração.

Como devemos escolher o final de posicionamento e o final de não posicionamento?

Vamos usar a ilustração acima como exemplo. A imagem não representa os marcadores para a extremidade de posicionamento e a extremidade de não posicionamento do sistema de eixo.

Em artigos anteriores, abordamos que um sistema de eixo de motor precisa ter uma extremidade de posicionamento e uma extremidade de não posicionamento. Então, vamos tentar analisar o arranjo dos rolamentos deste sistema de eixo de engrenagem helicoidal.

Como o eixo do motor está diretamente conectado à engrenagem, o engenheiro motorizado deve considerar a precisão do engrenamento da engrenagem. Se houver um problema com o engrenamento das engrenagens, as consequências poderão ser graves.

No exemplo acima, o fator mais direto que afeta a precisão do engrenamento da engrenagem é o desvio axial e radial do eixo.

O desvio radial do rolamento pode ser aproximadamente garantido através da folga radial do rolamento.

No entanto, o desvio axial do eixo requer a consideração da relação de posicionamento do sistema de rolamento.

Por exemplo, se a extremidade de posicionamento for colocada no rolamento traseiro, como no diagrama, quando o motor passar de um estado frio para uma temperatura de trabalho estável, a temperatura do rotor aumentará.

A expansão térmica resultante será transmitida da extremidade flutuante do eixo para fora. Esta transmissão atinge diretamente a engrenagem na extremidade do eixo do motor. O movimento axial da engrenagem afetará inevitavelmente o engrenamento.

Portanto, do ponto de vista do engrenamento das engrenagens, a extremidade de posicionamento deve ser colocada o mais próximo possível do lado da engrenagem.

Do ponto de vista da manutenção, se o rolamento traseiro for a extremidade flutuante, a manutenção do rolamento traseiro e da mola de pré-carga poderá ser realizada de forma independente, sem afetar o rolamento dianteiro. Por outro lado, se for feito de outra forma, a mesma manutenção exigiria a desmontagem de todo o motor.

Contudo, colocar a extremidade de posicionamento mais próxima do lado da engrenagem também traz impactos adicionais.

Em primeiro lugar, o tamanho do rolamento. Nesta estrutura, há uma aparente diferença na distribuição da força radial entre os dois rolamentos. A carga radial suportada pelo rolamento esquerdo é maior que a do rolamento direito, portanto a seleção do tamanho do rolamento esquerdo será maior.

Em segundo lugar, sabemos que a extremidade de posicionamento de um rolamento do motor suporta a força axial. Se definirmos o lado esquerdo como o rolamento da extremidade de posicionamento, o tamanho do rolamento aumentará ainda mais sob a condição de força axial do rolamento.

Na realidade, o projeto do sistema de eixo de um único motor requer a consideração de distribuir uniformemente a carga suportada pelos dois rolamentos, tanto quanto possível.

Entretanto, nesta aplicação, devido aos requisitos especiais da engrenagem frontal, o engenheiro de motores precisa fazer um acordo.

O texto acima discute apenas um aspecto do arranjo de rolamentos do motor redutor. Na prática, tal desenho trará outros desafios, tais como:

- Problemas de vedação de rolamentos;

- Problemas de lubrificação de rolamentos;

- Se a engrenagem suportar uma carga grande, a seleção do tipo de rolamento deverá ser considerada.

Ao usar rolamentos de rolos cônicos, é necessário conhecimento adicional na área de tecnologia de aplicação de rolamentos de caixas de engrenagens, como ajuste da pré-carga do rolamento.

Isso representa mais um desafio significativo para os engenheiros de motores. Os engenheiros de motores são aconselhados a não “copiar” cegamente estruturas de motores anteriores ao projetar tais sistemas de eixo de motor para evitar perdas desnecessárias.