Abstrato: Este artigo apresenta vários métodos comuns de anticorrosão de parafusos em projetos offshore, analisa os problemas encontrados na construção real e apresenta um novo método de anticorrosão de parafusos.

EUIntrodução

A conexão aparafusada é um método de conexão comum para projetos offshore.

É de estrutura simples, confiável na conexão e conveniente na construção e desmontagem, por isso é amplamente utilizado.

No entanto, devido a fatores como local de instalação, método de instalação e grau de atenção, a anticorrosão dos parafusos é frequentemente ignorada.

O revestimento anticorrosivo dos parafusos é fácil de ser danificado e difícil de reparar durante a instalação.

Na fase de manutenção do projeto, os parafusos também precisam ser verificados e substituídos regularmente.

Após repetidas desmontagens e montagens de parafusos, a camada anticorrosiva original é facilmente danificada.

Em ambientes marinhos, os parafusos são frequentemente cercados por vapor de água preso nos orifícios dos parafusos.

Desta forma, os parafusos e as estruturas metálicas circundantes formarão células galvânicas corrosivas, resultando em corrosão extrema de cátodos grandes e ânodos pequenos.

Por ser um ânodo pequeno, a taxa de corrosão dos parafusos é muito rápida.

A corrosão que ocorre no furo do parafuso dificilmente pode ser vista na superfície do parafuso nos estágios inicial e intermediário, e somente nos estágios posteriores pode haver produtos de corrosão óbvios na superfície.

Portanto, a corrosão dos parafusos tem uma forte ocultação, o que causará grandes riscos potenciais à segurança.

1. Métodos anticorrosivos de parafusos comuns

As formas anticorrosivas comuns de parafusos incluem galvanoplastia, revestimento por imersão a quente, tratamento químico de superfície, tinta, película protetora de cerâmica, etc.

1.1 Galvanoplastia

A galvanoplastia consiste em usar o princípio da eletrólise para fixar uma camada de revestimento uniforme e de boa adesão na superfície do parafuso.

Os revestimentos são principalmente zinco, cromo e outros materiais que podem ser usados como ânodos de sacrifício.

Quando o revestimento está em boas condições, o revestimento pode isolar o parafuso do ambiente corrosivo e inibir a corrosão;

Quando o revestimento está danificado, o revestimento pode ser usado como ânodo de sacrifício para proteger os parafusos.

1.2 Revestimento por imersão a quente

O revestimento por imersão a quente é um processo para mergulhar o parafuso no líquido metálico do revestimento fundido e, em seguida, retirá-lo para resfriamento para formar um revestimento metálico em sua superfície.

O princípio anticorrosivo do revestimento por imersão a quente é semelhante ao da galvanoplastia, mas em comparação com a galvanoplastia, a espessura do revestimento é mais espessa, a adesão entre as camadas é melhor e a resistência à corrosão é mais forte.

A forma comum de galvanização por imersão a quente é a galvanização por imersão a quente.

1.3 Tratamento químico de superfície

O tratamento químico da superfície consiste em colocar o parafuso em algumas soluções químicas específicas para alterar a superfície do parafuso e modificar a superfície do parafuso para formar uma camada protetora.

Pode ser dividido em passivação de fosfato, tratamento de cromato e tratamento de oxidação.

O tratamento químico de superfície é usado principalmente para parafusos de aço inoxidável.

O tratamento químico de superfície é irreversível e, uma vez danificado, é difícil de reparar.

1.4 Pintar

A pintura é o método anticorrosivo mais comum e amplamente utilizado.

Pode ser aplicado na superfície de parafusos com diferentes métodos de construção para formar uma película sólida com adesão firme, certa resistência e continuidade.

O filme pode isolar o parafuso do ambiente circundante e também pode desempenhar um papel na proteção catódica se o revestimento contiver zinco e outros elementos.

1.5 Película protetora cerâmica

O princípio da película protetora cerâmica é usar as características de alto ponto de fusão, alta dureza, resistência ao desgaste, resistência à corrosão e bom isolamento da cerâmica para pulverizar partículas de material cerâmico em estado fundido na superfície dos parafusos por pulverização, formando uma camada de filme cerâmico.

Porém, em comparação com outros métodos anticorrosivos, a construção da película protetora cerâmica é mais difícil e cara, o que dificulta sua popularização em um grande número de projetos.

2. Métodos anticorrosivos de parafuso comumente usados em engenharia offshore

No campo da engenharia offshore, os parafusos, como método de conexão comum, são amplamente utilizados.

Portanto, ao selecionar a forma anticorrosiva dos parafusos, é necessário considerar não apenas o desempenho anticorrosivo, mas também o custo e os custos de manutenção.

Atualmente, no campo de engenharia offshore da China, a forma anticorrosiva de parafusos de aço carbono mais amplamente utilizada é geralmente a penetração de zinco.

A penetração do zinco é preparada incorporando o parafuso em pó de liga de zinco e segurando-o por um período de tempo após atingir uma determinada temperatura, o que produzirá um efeito de difusão metalúrgica entre o zinco e o ferro.

Devido à porosidade especial da superfície do revestimento de zinco, é necessário selar a superfície do revestimento de zinco dentro de 2 horas após a conclusão do revestimento de zinco.

Em comparação com o zinco, os átomos de zinco se difundem na superfície do parafuso, alterando a composição e a estrutura da camada superficial, tornando o revestimento de zinco muito uniforme e denso, com forte adesão e difícil de descascar sob impacto.

Porém, no processo de transporte, armazenamento e instalação, os parafusos causarão inevitavelmente danos irreversíveis ao revestimento de zinco da superfície.

O revestimento de zinco danificado geralmente é reparado com primer rico em zinco antes da instalação.

No entanto, o desempenho anticorrosivo da peça reparada é muito pior do que o da camada de penetração de zinco original, por isso é fácil formar uma célula galvânica de corrosão com um cátodo grande e um ânodo pequeno após a instalação do parafuso, e corrosão frequentemente ocorre aqui.

Esses reparos são aplicáveis apenas antes da instalação. Durante a instalação, os parafusos precisam atender a um determinado torque de aperto.

Portanto, o revestimento de zinco é fácil de ser danificado durante a instalação e esses danos não podem ser reparados.

Isto enterrou o perigo oculto de corrosão dos parafusos em estágio posterior.

3. Um método anticorrosivo recomendado para parafusos

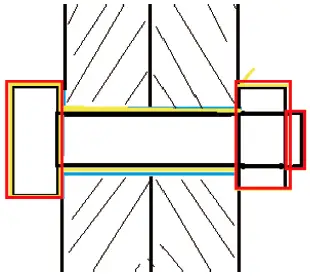

Em combinação com o ambiente de serviço especial de engenharia offshore, é adotado o método anticorrosivo de revestimento de penetração de zinco e tinta de vedação, que possui forte desempenho anticorrosivo e boa resistência ao impacto mecânico.

No entanto, a tinta de vedação é usada para vedar as lacunas do revestimento de penetração de zinco, que não desempenha um papel anticorrosivo.

O próprio revestimento de penetração de zinco é um revestimento anticorrosivo sacrificial e consumível, que se dissolverá gradualmente no ambiente marinho e está sujeito à corrosão no período posterior.

Portanto, é apresentada uma nova prática recomendada, ou seja, o revestimento com tinta com base na penetração original do zinco mais tinta de vedação na mesma forma anticorrosiva.

Antes da instalação dos parafusos, os parafusos devem ser revestidos e reservados em ambas as extremidades.

Pinte ambas as extremidades do parafuso e da porca após a instalação do parafuso.

3.1 Requisitos básicos anticorrosão para parafusos

Antes de saírem da fábrica, os parafusos devem ser galvanizados e selados com tinta conforme requisitos da norma;

Após chegar ao local, a instalação e pintura deverão ser concluídas.

3.2 Tratamento de superfície

Antes de o primer ser aplicado na pintura de vedação, todos os óleos, graxas, lubrificantes e outros contaminantes superficiais na superfície do parafuso devem ser removidos com solvente.

3.3 Método de construção

Pode ser pulverizado ou escovado. Considerando a particularidade do revestimento dos parafusos, recomenda-se a adoção do método de escovação para reduzir perdas desnecessárias de tinta.

3.4 Sistema de revestimento

O sistema de pintura de parafusos e porcas deve referir-se ao ambiente de serviço envolvente.

Se for um ambiente de alta temperatura, o sistema de pintura com tinta de alta temperatura deve ser selecionado.

3.5 Sugestões de construção

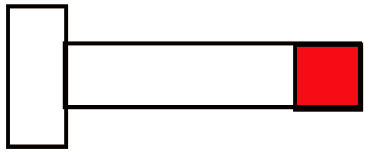

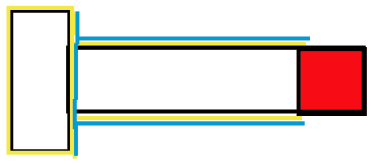

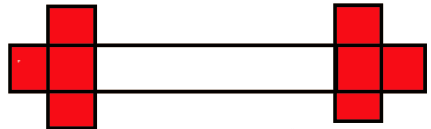

Para o revestimento dos parafusos recomenda-se seguir os seguintes passos, conforme Figura 1 e Fig.

3.5.1 Parafuso de porca de cabeça única

(1) Cubra os 2 locais de espessura da porca.

(2) Outras peças deverão ser pintadas com primer.

(3) As peças de contato devem ser revestidas com tinta intermediária e tinta de acabamento.

(4) Remova a tampa.

Após instalar a porca, retire a graxa da superfície, e faça o restante conforme sistema de pintura especificado (fundo, meio e superfície).

Fig. 1 Parafuso de porca de cabeça única

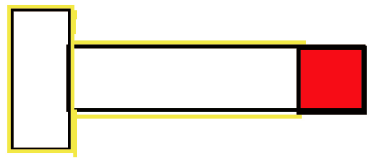

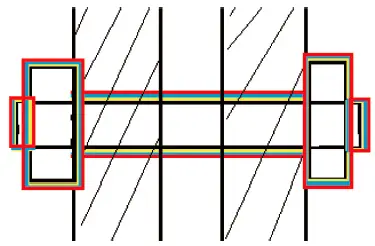

3.5.2 Parafuso da porca

(1) Cubra os 2 locais de espessura da porca.

(2) Primer de pintura em outras peças

(3) As peças de contato devem ser revestidas com tinta intermediária e tinta de acabamento.

(4) Remova a tampa.

Após instalar a porca, retire a graxa da superfície, e faça o restante conforme o sistema de revestimento designado (fundo, meio e superfície).

Fig. 2 Parafuso de porca de cabeça única

3.6 Vantagens

Com este método anticorrosivo, uma camada de revestimento anticorrosivo pode ser formada na superfície da tinta de vedação para resistir a alguma corrosão antes que o revestimento de zinco comece a ser consumido, o que reduz bastante a taxa de consumo do revestimento de zinco.

Ao mesmo tempo, como as porcas das peças expostas são revestidas após a instalação, isso pode desempenhar um certo papel no entupimento dos furos dos parafusos e na redução da entrada de vapor d'água.

A proteção de camada dupla do revestimento e a penetração do zinco podem efetivamente retardar a corrosão e reduzir a manutenção posterior.

4. Conclusão

Resumindo, este novo método recomendado de anticorrosão de parafusos aumentou o custo de mão de obra e materiais na fase de construção do projeto, embora em comparação com outras formas anticorrosivas, tenha aumentado o processo de construção de revestimento no local.

No entanto, em comparação com o enorme investimento, o tempo de serviço superlongo, a alta confiabilidade e a alta segurança de todo o projeto de engenharia offshore, é completamente viável e recomendável do ponto de vista do projeto geral.