Uma vez identificadas as ferramentas necessárias, os operadores devem definir a sequência correta de dobra para a obtenção do seu produto.

Isto é fundamental, pois um erro na sequência de dobramento pode impedir a obtenção do perfil desejado, retardar o processo de dobramento ou causar problemas dimensionais no produto se os contra-medidas estiverem mal posicionados.

Não é possível definir num só artigo todos os parâmetros a considerar para obter a sequência de dobragem correta, uma vez que a experiência do operador desempenha um papel importante na procura das ferramentas adequadas para o perfil em questão.

No entanto, podemos fornecer algumas dicas úteis. Vamos mergulhar nisso.

1. Principalmente para iniciantes, é aconselhável traçar a sequência de dobra modificando o perfil da chapa a cada passo.

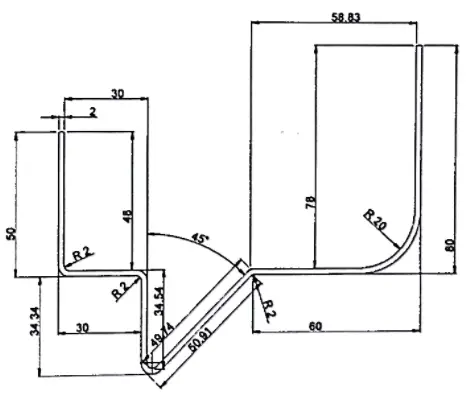

2. Para avaliar a possibilidade de colisão entre o perfil e as ferramentas, comece pela escolha da última dobra e trabalhe de trás para frente.

A última dobra costuma fechar um perfil e dificultar a execução das demais fases; por esta razão é melhor sempre iniciar a sequência com as menores dobras mais próximas das bordas da chapa metálica.

3. Para obter uma sequência rápida e eficiente, escolha a sequência que exige que a chapa seja virada ou girada o menos possível.

Cada uma dessas ações envolve movimentos desperdiçados por parte do operador.

5. Antes de realizar a dobra simule-a graficamente utilizando o desenho do catálogo (geralmente há uma escala graduada no fundo atrás da ferramenta) ou um recorte da ferramenta.

Se o operador tiver acesso a um software CAD ou de simulação, poderá utilizá-lo para avaliar a viabilidade do perfil, ou a possibilidade de colisões da chapa metálica com ferramentas ou com a prensa dobradeira.

6. Identifique uma sequência de dobramento que permita ao operador apoiar adequadamente a chapa durante a dobra e sem risco à sua segurança.

7. Se um perfil tiver ângulos obtusos ou lados não retos, elabore a sequência de dobramento para que a chapa fique sempre posicionada corretamente contra os medidores traseiros.

Isto é muito importante para obter um produto preciso e com dimensões corretas.

De facto, por vezes o posicionamento torna impossível ter a certeza de que o comprimento da curva no final do ciclo está correcto e em conformidade com a medição introduzida no controlo numérico.

Por esta razão, a sequência deve ser configurada de forma que a chapa sempre encoste nos medidores traseiros em superfícies planas e retas.

Para reduzir os tempos de produção, recomendamos que os projetistas evitem projetar perfis com superfícies de apoio que não sejam planas ou com ângulos obtusos.

Também recomendamos que eles verifiquem:

- o tipo de medidores traseiros disponíveis

- o número dos medidores traseiros

- a altura máxima alcançável

- a distância mínima entre dois medidores traseiros, pois pressionar a chapa metálica contra apenas um medidor traseiro não pode garantir uma dobra precisa.

Quando estiver sendo dobrada chapa fina, recomenda-se que ela seja apoiada nas bitolas traseiras e apoiada durante todo o processo de dobra para evitar que arqueie e, portanto, modifique a dimensão X; por esta razão, os medidores traseiros têm várias superfícies de apoio.

Se um operador não conseguir posicionar a chapa metálica adequadamente contra os medidores traseiros, desenhe a linha de dobra na chapa metálica com um marcador e verifique visualmente se todas as dimensões estão corretas.

Neste caso, é importante garantir que as linhas sejam o ponto médio da curva.

Os operadores de dobradeiras precisam de desenhos claramente compreensíveis com todas as dimensões necessárias.

Se o operador for iniciante, os projetistas devem fornecer uma visão tridimensional para ajudá-lo; além disso, as dimensões desenhadas devem ser alcançáveis, por isso é melhor não usar muitas casas decimais ou tolerâncias excessivamente apertadas.

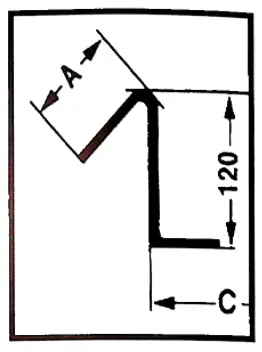

8. Outro fator fundamental na elaboração da sequência de dobra é a tolerância das dimensões do perfil.

Lembre-se que durante o processo de dobra o controle numérico mede as distâncias entre os medidores traseiros e a linha de dobra, que é o ponto de contato do punção.

Por esta razão, as dimensões de alguns lados dependem de dobras anteriores.

Por exemplo, se fôssemos dobrar o desenho à direita, fazendo as medidas A e C a partir das bordas da chapa, teríamos certeza de que essas dimensões estavam corretas, enquanto a seção intermediária de 120 mm, ou seja, o restante porção, só estaria correto se o processamento da folha fosse perfeito.

Portanto, recomenda-se que o ciclo de dobra seja organizado de tal forma que as medições com tolerâncias estreitas sejam sempre feitas diretamente do ponto de contato com os medidores traseiros e nunca sejam meramente o resultado de outras dobras.

Desta forma, potenciais defeitos podem ser restritos a lados não críticos. Os projetistas devem indicar aos operadores das prensas dobradeiras quais medidas são realmente críticas e quais são permitidas uma maior tolerância, reduzindo significativamente os problemas de montagem.

Para mais informações sobre tolerâncias dimensionais, leia DIN 6935.

9. A configuração dos medidores traseiros evita defeitos dimensionais, portanto, os operadores de dobradeiras devem verificar regularmente o ajuste do eixo X.

Além de verificar a peça, os operadores devem utilizar um paquímetro para verificar a distância entre o medidor traseiro e a borda da matriz, cuja largura da haste é conhecida.