Atualmente, a aplicação da soldagem a laser no desenvolvimento de peças de estampagem de carrocerias automotivas se reflete principalmente na placa de soldagem a laser.

Isso permite que diferentes materiais, espessuras e revestimentos de aço formem uma única unidade de material, satisfazendo melhor os diferentes requisitos das peças em relação às propriedades do material.

Com o peso mais leve, estrutura ideal e melhor desempenho, o corpo pode ser mais leve e os custos reduzidos por meio de promoção e aplicação.

Ao mesmo tempo, também reduz os custos de pesquisa e desenvolvimento de matrizes de estampagem automotiva, análise de processos de projeto e fabricação.

Vantagens da soldagem a laser

A soldagem a laser é um tipo de soldagem por fusão que completa a soldagem da junta por um feixe de energia laser. O calor gerado pela soldagem pode ser minimizado, a zona afetada pelo calor é pequena e a deformação térmica é mínima.

Essas vantagens determinam sua importância na produção de peças estampadas automotivas. Os requisitos de planicidade da placa durante a produção de peças de estampagem automotiva são muito altos, e a deformação da soldagem da placa de soldagem a laser pode atender às necessidades de produção das peças de estampagem.

As peças estampadas são formadas diretamente pelo processo de torneamento das bordas durante a produção, de modo que os requisitos de planicidade da placa são maiores.

Ao mesmo tempo, os requisitos de qualidade de fornecimento da placa de soldagem a laser serão maiores. Para reduzir a deformação da chapa e melhorar a eficiência da produção, as siderúrgicas geralmente adotam um método de soldagem primeiro, corte depois.

Isso reduz a deformação causada pela soldagem, evitando problemas de qualidade, como má fusão na junta de soldagem, soldas perdidas e rachaduras nas costuras.

A aplicação da soldagem a laser em componentes estruturais automotivos

Tomando como exemplo algumas das peças internas de chapa soldada a laser comumente usadas, como a viga transversal do telhado, a folha interna de reforço do arco da roda e a placa de reforço frontal, folhas finas e grossas são utilizadas para soldagem a laser para atender à resistência exigências do corpo.

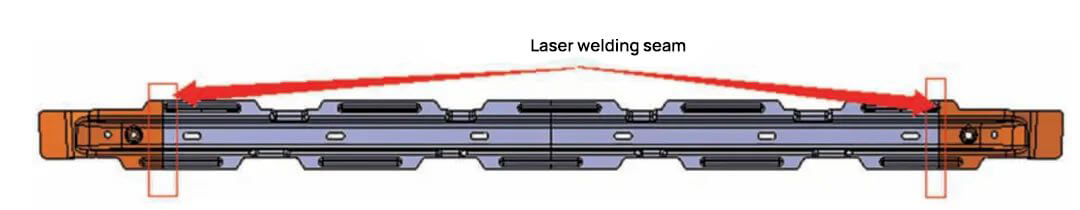

A Figura 1 mostra uma parte soldada a laser de uma viga transversal de telhado de um modelo específico, que consiste em chapas do mesmo grau, 210P1, mas com espessuras variadas, sendo a chapa mais grossa de 1,0mm e a mais fina de 0,7mm.

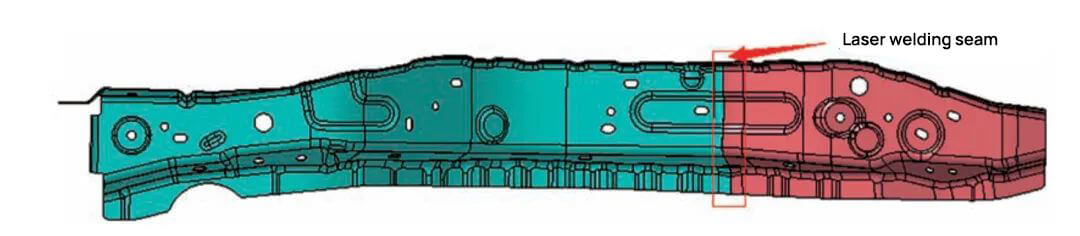

Figura 2: Reforço do painel interno soldado a laser para calota de determinado modelo, apresentando espessuras variadas, com classes de placa idênticas de HC260YD+Z-50/50-M. A placa mais espessa tem 1,0 mm, enquanto a mais fina tem 0,8 mm.

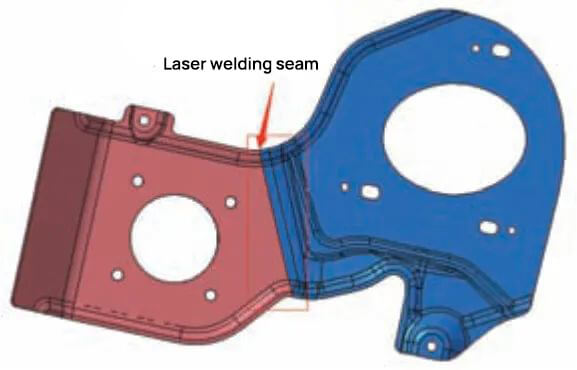

Figura 3: Painel de reforço soldado a laser para a moldura frontal de um modelo de veículo específico, composto por chapas de espessuras variadas, mas do mesmo tipo de material, HC420/780DP. A folha mais grossa tem 2,0 mm, enquanto a mais fina tem 0,8 mm.

Superando desafios na placa de reforço frontal para um determinado modelo de carro

A aplicação de placas soldadas a laser aumentou a precisão de todo o para-lama, moldura frontal e tampa superior do veículo, resultando em ajustes que economizam tempo para todo o veículo e reduziu os custos de mão de obra.

No entanto, este esquema de produção traz dificuldades significativas ao desenvolvimento do molde, especialmente para a placa de reforço frontal mostrada na Figura 3.

A placa apresenta variação substancial de espessura e o retorno elástico da peça durante o processamento é grande de acordo com a análise técnica.

Isto requer um alto nível de análise de Engenharia Assistida por Computador (CAE) durante o processo de projeto, bem como altas demandas nas técnicas de compensação de retorno elástico dos projetistas.

Durante o desenvolvimento desta peça, ocorrem frequentemente problemas como má formação do ângulo R, resistência insuficiente em áreas de placas finas e deformação do conjunto soldado.

Solução 1: Com base nos problemas encontrados durante o processo de produção, foi realizada uma análise específica de compensação do processo e implementada a compensação elástica nos estágios iniciais de desenvolvimento.

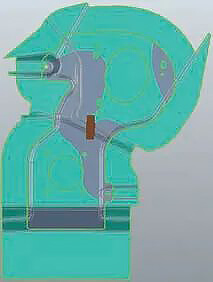

Solução 2: A Figura 4 representa a análise de compensação de retorno de mola de estampagem de espessura desigual para o conjunto soldado a laser da placa de reforço frontal de um determinado modelo de carro mostrado na Figura 3.

A parte cinza da peça representa a superfície que requer compensação de retorno elástico.

Após a compensação completa do rebote, a peça de produção pode atender à precisão necessária.

No entanto, a área da chapa fina enfrenta problemas de ressalto e resistência insuficiente devido à falta de nervuras de reforço.

O problema de deformação do conjunto soldado causado pela diferença de espessura entre as placas finas e grossas excedendo a espessura da placa fina requer soluções adicionais.

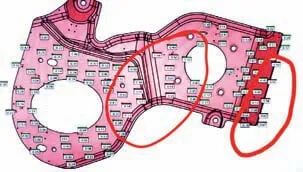

Questão principal 3: A Figura 5 representa os pontos de dados de coordenadas para a diferença de superfície de peça única devido à deformação por soldagem do conjunto soldado a laser da placa de reforço do painel frontal para um determinado modelo de veículo representado na Figura 3.

A correção da diferença paralela foi realizada para a área dentro do círculo vermelho na Figura 5.

A conclusão final da correção é uma faixa de diferença de superfície de -0,5 a 0, que pode atender aos requisitos de montagem de soldagem e resolver o problema de deformação da soldagem.

Este problema requer pesquisa manual de soldagem a arco no molde para realizar a compensação de rebote para a produção da peça.

Resumo: Através dos principais processos de resolução de problemas acima, esta peça agora atende aos requisitos de soldagem de produção em massa e resolveu problemas de deformação na soldagem de montagem.

Simultaneamente, fornece-nos novas abordagens de desenvolvimento e orientações de melhoria técnica para o desenvolvimento futuro de produtos, ajudando a melhorar a qualidade do desenvolvimento de peças de estampagem e a reduzir os custos de desenvolvimento de moldes.

Traz redução de custos, melhoria de eficiência e benefícios de otimização de processos para fabricantes de moldes e fornecedores de componentes, ao mesmo tempo que contribui significativamente para a proteção ambiental.

Desenvolvimento futuro da soldagem sob medida a laser

A soldagem a laser sob medida possui um valor econômico substancial, oferecendo um grande atrativo aos fabricantes de automóveis.

Ainda assim, também apresenta desafios mais significativos para o desenvolvimento de peças estampadas, exigindo maiores requisitos em análise preliminar de CAE, layout de processo e capacidade do pessoal técnico.

No futuro, a soldagem a laser será aplicada à soldagem de carrocerias de automóveis e evoluirá para incluir mais métodos energéticos de soldagem para se adaptar a diferentes cenários e requisitos ambientais.

Ao reduzir os custos de desenvolvimento de moldes e os custos de investimento para os desenvolvedores de automóveis, cria mais valor económico para os fabricantes de automóveis.

Conclusão

(1) A tecnologia de soldagem por fusão a laser contribui para reduzir o custo de desenvolvimento de peças estampadas e desenvolvimento de matrizes.

(2) A soldagem por fusão a laser também ajuda a melhorar a proficiência técnica dos engenheiros de desenvolvimento na análise CAE do retorno elástico da peça.

(3) A soldagem a laser também auxilia na redução do peso da carroceria do veículo e dos custos gerais de desenvolvimento, melhorando as condições de montagem do veículo e reduzindo a deformação causada por soldagem extensa.