As vantagens da moldagem por injeção de plástico na produção de peças incluem rápida velocidade de produção, alta eficiência, automação de operações e flexibilidade de formato e tamanho. Além disso, os produtos moldados por injeção são dimensionalmente precisos, facilmente intercambiáveis e as peças moldadas podem ser moldadas em formatos complexos. Este processo ecologicamente correto é adequado para áreas de processamento de moldes, como produção em massa e produtos com formatos complexos.

Embora os operadores estejam familiarizados com as máquinas específicas e as habilidades operacionais no processo de moldagem de peças plásticas, os vários defeitos rápidos de moldagem por injeção no projeto e nos materiais do molde são inevitáveis. O artigo trata principalmente de problemas e soluções de moldagem por injeção de plástico:

Analisar as causas desses problemas causados por matérias-primas, peças plásticas ou projeto de moldes, processos de moldagem, etc., e propor soluções correspondentes.

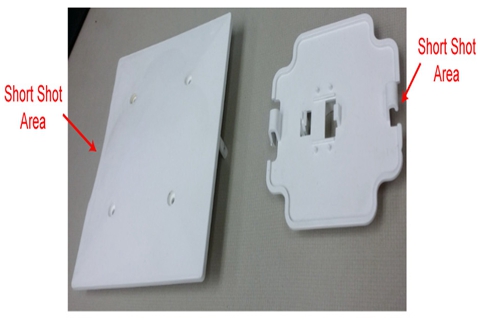

1. Fotos curtas

Tiros curtos são um fenômeno em que a cavidade do molde não pode ser completamente preenchida.

Causas:

(1) A temperatura do bico, material ou pressão e velocidade de injeção estão muito baixas

(2) Plastificação desigual de matérias-primas

(3) Mau desempenho do escapamento

(4) Liquidez insuficiente de matérias-primas

(5) A peça é muito fina ou a abertura do canal de entrada é muito pequena (6) O polímero fundido endurece prematuramente devido a um projeto desfavorável

Remédio:

Material: Use mais materiais líquidos

Projeto do molde:

(1) Preencha a parede espessa antes de preencher a parede fina para evitar o fenômeno de retenção.

(2) Aumente o número de portas e o tamanho do canal de acordo para reduzir a proporção do processo e a resistência ao fluxo.

(3) A posição e o tamanho da porta de exaustão devem ser ajustados adequadamente para evitar o fenômeno de má ventilação.

Máquina:

(1) Verifique se a válvula de retenção e a parede interna do cilindro de material estão muito desgastadas

(2) Verifique se há material na abertura de alimentação ou se há ponte.

Procedimento:

(1) Aumente a pressão de injeção e a velocidade de injeção para aumentar o calor de cisalhamento

(2) Aumentar a quantidade de injeção

(3) Aumentar a temperatura do cilindro do material e a temperatura do molde

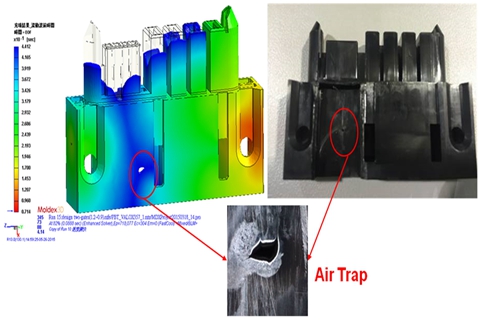

2. Armadilhas de ar

Aprisionamento de ar é o ar preso na cavidade que cria bolhas na peça.

Causas: Isto é causado pelo facto de que quando as duas frentes de fusão se encontram, o ar não pode escapar da interface, do êmbolo ou da abertura de ventilação.

Remédio: Projeto estrutural: Reduza a inconsistência de espessura e tente garantir uma espessura de parede uniforme

Desenho de forma:

(1) Instale uma ventilação no último ponto cheio

(2) Redesenho do canal de entrada e do sistema de canal

Processos:

(1) Reduza a velocidade de injeção do último estágio

(2) Aumentar a temperatura do molde

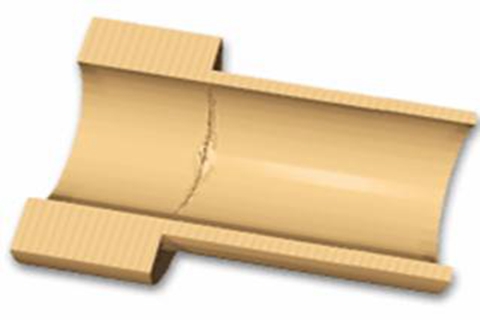

3. Fragilidade

Fragilidade significa que a peça de plástico racha ou quebra facilmente em um só lugar

Causas:

(1) Condições secas não são adequadas; uso excessivo de material reciclado

(2) A configuração da temperatura de injeção está incorreta

(3) As configurações do canal de entrada e do sistema de canal não são adequadas

(4) A resistência às manchas do esmalte não é alta

Remédio:

Material:

(1) Defina condições de secagem adequadas antes da moldagem por injeção

(2) Reduzir o uso de materiais reciclados e aumentar a proporção de matérias-primas

(3) Use plástico de alta resistência. Design de forma: Aumente o tamanho do canal principal, canal de ramificação e portão

Máquina: Escolha um parafuso bem desenhado para tornar a distribuição de temperatura mais uniforme durante a plastificação

Procedimento:

(1) Reduza a temperatura do cilindro de material e do bico

(2) Reduza a contrapressão, a velocidade do parafuso e a velocidade de injeção

(3) Aumentar a temperatura do material e a pressão de injeção, melhorar a resistência do fundido

4. Marcas de queimadura

As marcas de queimadura surgem porque o gás da cavidade não pode ser removido em tempo hábil, o que leva a uma cor preta no final do fluxo.

Causas:

(1) O ar na cavidade não pode ser removido a tempo.

(2) Degradação do material: temperatura de fusão muito alta; velocidade do parafuso muito alta; projeto incorreto do sistema de portão

Remédio:

Projeto do molde:

(1) Instale um sistema de exaustão em um local onde a exaustão seja facilmente gerada

(2) Aumentar o tamanho do sistema de portão

Procedimento:

(1) Reduza a pressão e a velocidade de injeção

(2) Reduza a temperatura do cilindro

(3) Verifique se o aquecedor e o termopar estão funcionando corretamente.

5. Relâmpago

Isso significa que há excesso de plástico na divisória do molde ou na parte ejetora.

Causas:

(1) Força de fixação insuficiente

(2) O formulário tem defeitos

(3) As condições do formulário são inadequadas

(4) Projeto inadequado do sistema de escapamento

Remédio:

Projeto do molde:

(1) Projete o molde adequadamente para garantir que o molde possa ser fechado quando o molde estiver fechado

(2) Verifique o tamanho da abertura de saída

(3) Limpeza da superfície do molde

Máquina: Configure a máquina para o processo de tamanho apropriado:

(1) Aumente o tempo de injeção e diminua a velocidade de injeção

(2) Reduza a temperatura do cilindro e a temperatura do bico

(3) Reduza a pressão de injeção e a pressão

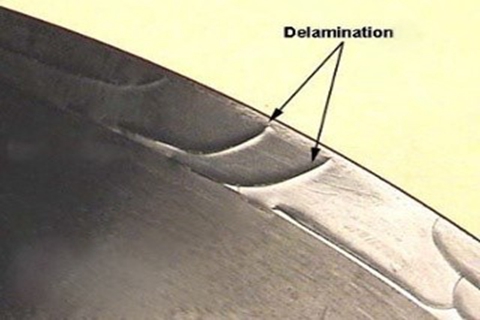

6. Delaminação

Refere-se à superfície da peça, que pode ser removida camada por camada.

Causas:

(1) Mistura de outros polímeros incompatíveis

(2) Muito agente desmoldante durante a moldagem

(3) A temperatura da resina é inconsistente

(4) Umidade excessiva

(5) A comporta e o caminho do fluxo têm ângulos agudos

Remédio:

Material: Evite contaminantes incompatíveis ou materiais reciclados contaminados misturados às matérias-primas

Modelagem: Chanfre quaisquer sprues ou portas com ângulos agudos

Procedimento:

(1) Aumente a temperatura do cilindro e do molde

(2) Secagem adequada do material antes da moldagem

(3) Evite usar muito agente desmoldante

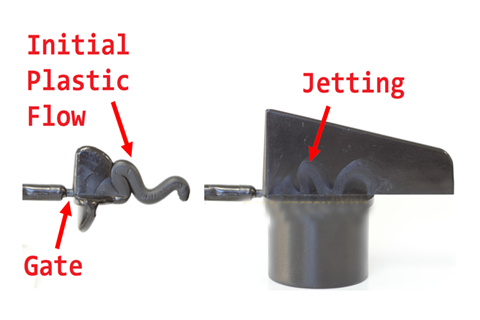

7. Raios

Uma marca de respingo é causada pelo fluxo do derretimento muito rápido, geralmente em forma de serpentina.

Causas:

(1) O tamanho da porta é muito pequeno e possui uma grande área de seção transversal na superfície do produto.

(2) A velocidade de enchimento é muito rápida

Remédio:

Projeto do molde:

(1) Aumente o tamanho do portão

(2) Mude o portão lateral para o portão de volta

(3) Levante o pino de parada na frente do portão

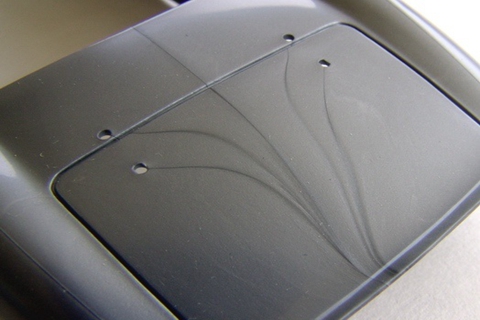

8. Simplifica

As linhas de fluxo são defeitos de formato ondulado na superfície do produto, chamados de tipo de salto de sapo, causados pelo fluxo lento do derretimento.

Causas:

(1) A temperatura do molde e a temperatura do material estão muito baixas

(2) A velocidade e a pressão de injeção são muito baixas

(3) O tamanho do canal de fluxo e da comporta é muito pequeno

(4) Devido à estrutura do produto, a aceleração durante o fluxo de enchimento é muito grande.

Remédio: Projeto do molde:

(1) Aumente o tamanho do poço frio no canal de fluxo

(2) Ampliação de canais e comportas

(3) Encurtar o canal principal ou mudar para uma câmara quente

Procedimento:

(1) Aumente a velocidade de injeção

(2) Aumente a pressão de injeção e a pressão

(3) prolongar o tempo de retenção de pressão

(4) Aumentar a temperatura do molde e a temperatura do material

9. Nevoeiro

Há uma descoloração semelhante a uma nuvem na área do sprue. A causa é a fratura do esmalte.

Causas: Se os pontos de entrada forem muito pequenos ou as cavidades no adesivo forem muito finas, a taxa de fluxo do fundido é muito alta, pequenos pontos de ruptura e altas taxas de cisalhamento geralmente levam a tensões de cisalhamento aumentadas, o que leva à rachadura do fundido e à névoa deslocamento.

Remédio: Simulação de fluxo de molde. É possível prever a temperatura, a taxa de cisalhamento e a tensão de cisalhamento do fundido que flui através da zona estreita acima. O Moldflow geralmente fornece um limite superior para a temperatura, taxa de cisalhamento e tensão de cisalhamento de vários materiais plásticos. Os engenheiros da Moldflow podem fazer ajustes com base nos resultados da análise para encontrar o tamanho apropriado da porta e a espessura da parede da cavidade na entrada de cola para evitar embaçamento.

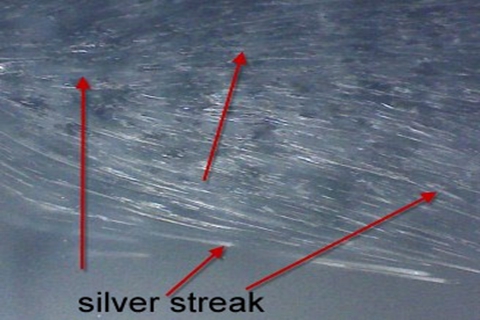

10. Listras

Estrias são aquelas em que água, ar ou carbono se distribuem ao longo da superfície da peça na direção do fluxo.

Causas:

(1) O teor de umidade das matérias-primas é muito alto

(2) O ar fica preso na matéria-prima

(3) Degradação do polímero: O material está contaminado, a temperatura do cilindro está muito alta; volume de injeção insuficiente

Remédio:

Projeto do molde:

Verifique se a posição do ar de exaustão é suficiente. Procedimento:

(1) Escolha a máquina de moldagem por injeção e o molde certos

(2) Ao trocar o material, remova completamente o material antigo do cano

(3) Melhoria do sistema de exaustão

(4)Reduza a temperatura de fusão, a pressão de injeção ou a velocidade de injeção

11. Marcas de afundamento

É um fenômeno em que a superfície da peça é côncava ao nível da espessura da parede.

Causas:

(1) A pressão de injeção ou pressão de retenção está muito baixa

(2) O tempo de retenção ou tempo de resfriamento é muito curto

(3) A temperatura de fusão ou a temperatura de moldagem é muito alta

(4) Projeto inadequado da estrutura das peças

Remédio:

Projeto:

(1) Superfície ondulada na superfície onde amassados podem ocorrer facilmente

(2) Reduza a espessura da parede da peça de trabalho, minimize a relação comprimento/largura e mantenha a relação da espessura da parede adjacente em 1,5 para 2. Tente criar uma transição suave. Redesenhe a espessura das nervuras, escareadores e nervuras. Geralmente recomenda-se que sua espessura seja de 40 a 80% da espessura da parede de base.

Procedimento:

(1) Aumente a pressão de injeção e a pressão

(2) Aumente o tamanho do portão ou altere a posição do portão

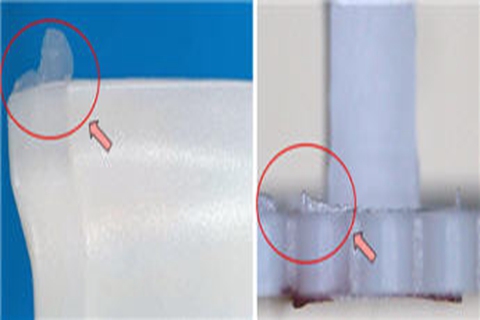

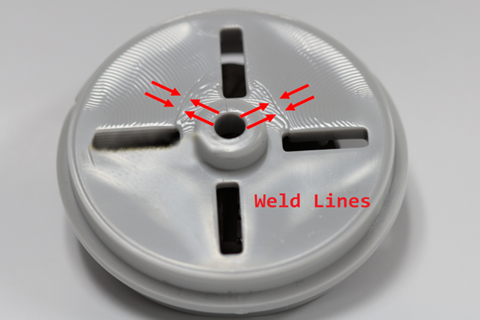

12. Linhas de encadernação

Linhas de solda são defeitos superficiais causados pela soldagem de duas correntes.

Causas: Se as peças fabricadas tiverem furos, inserções, processos de moldagem por injeção multiportas ou se a espessura da parede das peças for irregular, poderão ocorrer linhas de solda.

Remédio:

Material: Aumentar a fluidez do plástico fundido

Projeto do molde:

(1) Mude a posição do portão

(2) Adicione uma abertura de ventilação

Procedimento:

(1) Aumentar a temperatura de fusão

(2) Reduza a quantidade de agente desmoldante

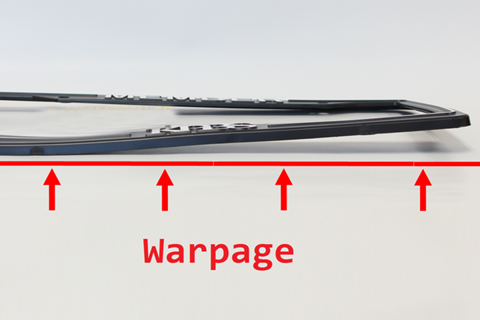

13. Padrão

O problema mais difícil de resolver no projeto e fabricação de peças plásticas é o empenamento.

Causas:

(1)Estrutura do molde: fundição, sistema de refrigeração e sistema de ejeção

(2) Estrutura do produto: A espessura da parede das peças plásticas muda, com geometria curva ou assimétrica, nervuras e design de coluna BOSS não são úteis

(3) Processo de produção: As peças plásticas não são completamente resfriadas e as curvas de injeção e retenção de pressão são inadequadas

(4) Materiais plásticos: Os materiais plásticos não contêm quaisquer enchimentos adicionais e a quantidade de encolhimento é a mesma.

Remédio:

(1) A temperatura do molde é instável. Garanta resfriamento/aquecimento equilibrado do molde

(2) Espessura transversal irregular. Redesenhe a forma e o tamanho do produto de acordo com as propriedades da resina