À medida que a fabricação continua a avançar, a puncionamento de torre CNC desempenha um papel fundamental no processamento flexível de chapas metálicas, especialmente no domínio da fabricação comercial de chapas metálicas sob medida.

Para maximizar o potencial do processamento CNC de chapas metálicas na produção e aumentar a eficiência da puncionadeira, as oficinas comerciais de chapas metálicas integraram o uso de máquinas combinadas de puncionamento e cisalhamento CNC.

Este equipamento sofisticado combina tecnologia de controle por computador, microeletrônica, monitoramento remoto e fabricação de precisão.

A máquina combinada de puncionamento e cisalhamento CNC possui sistemas automatizados de carga e descarga, mecanismos automáticos de classificação e empilhamento, um sistema de armazenamento automatizado e integra métodos de gerenciamento modernos para realizar um processo CNC de puncionamento e cisalhamento totalmente automatizado para chapas metálicas.

1. Unidade de processamento: Máquina combinada de punção e cisalhamento

Introdução à máquina combinada de puncionamento e cisalhamento CNC:

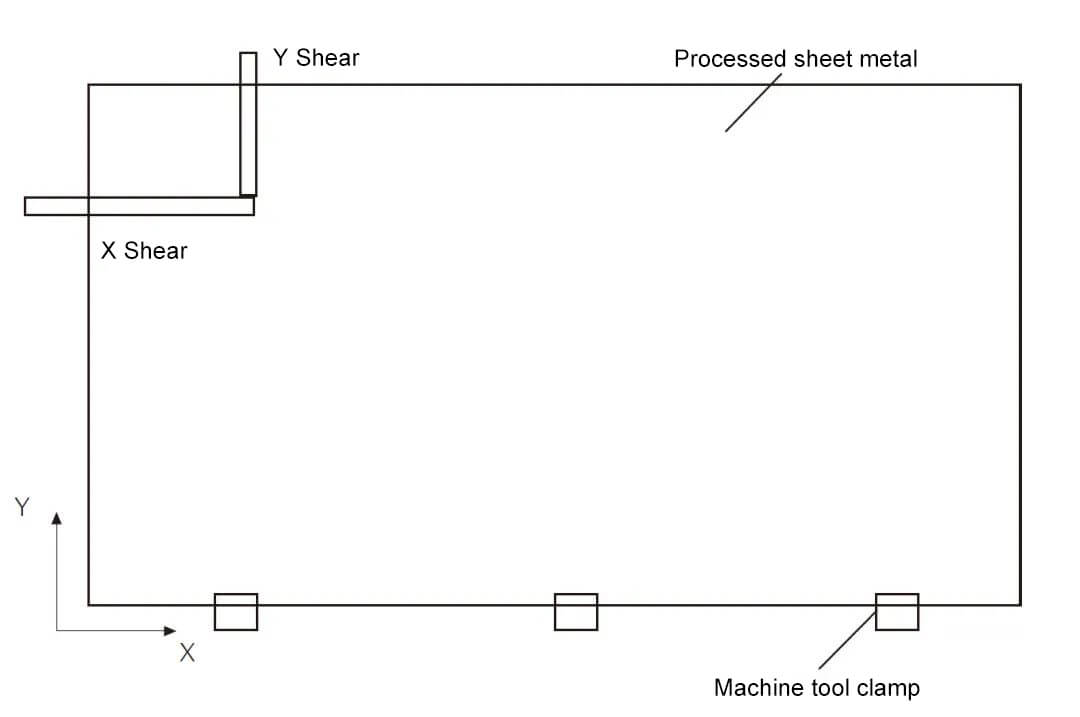

A máquina combinada de punção e cisalhamento CNC consiste principalmente em um punção de torre CNC e uma tesoura CNC em ângulo reto, conforme ilustrado na Figura 1.

O puncionador de torre CNC é equipado com uma biblioteca de ferramentas de disco giratório, permitindo operações de puncionamento, corte de bordas e dobra em peças de chapa metálica. A tesoura CNC em ângulo reto é equipada com lâminas nos eixos X e Y, projetadas para separar a chapa metálica após ela ter passado por várias operações.

Para um processamento totalmente automatizado, as peças devem estar dentro dos parâmetros de trabalho do equipamento. Portanto, estabelecer esses parâmetros é crucial.

A máquina combinada de punção e cisalhamento tem uma força de puncionamento de 30 toneladas e uma força de cisalhamento de 20 toneladas. Sua torre abriga 55 estações de ferramentas, incluindo 21 estações A (principalmente para ferramentas de recursos genéricos pequenos que não exigem trocas frequentes), 24 estações B, 2 estações rotativas especiais (principalmente para ferramentas de recursos genéricos médios, com um curso de punção maior para aumentar a eficiência e a rotação para ajustar ângulos de retângulos, polígonos, etc.), 4 estações C, 2 estações D e 2 estações E (normalmente para corte genérico grande, veneziana, furo de dobra, gravação em relevo e outras operações especiais ). Cada ferramenta de recurso possui um código exclusivo, por exemplo, RO para furos redondos, RE para retângulos, DJ para polígonos e SQ para quadrados.

A faixa máxima de processamento da máquina é: eixo X 3.000 mm, eixo Y 1.500 mm, com espessura máxima de folha de 6,35 mm. A tesoura de ângulo reto pode processar até 4 mm de espessura (para placas de aço Q235), com uma precisão de processamento de punção de ±0,10 mm.

Aplicações da máquina combinada de punção e cisalhamento CNC:

As duas lâminas da tesoura CNC em ângulo reto são perpendiculares, sendo a lâmina do eixo X capaz de corte contínuo, eliminando a necessidade de pré-corte manual da matéria-prima. Isso aumenta a eficiência no layout do material e reduz o desperdício. O layout das duas lâminas, conforme mostrado na Figura 2, indica que a lâmina do eixo X é mais longa que a lâmina do eixo Y, disposta em um ângulo de 90°.

A máquina oferece dois modos de corte: corte completo e meio corte. No modo de corte total, as lâminas dos eixos X e Y se movem simultaneamente, produzindo peças em ângulo reto bem definidas.

No modo de meio corte, a lâmina do eixo Y permanece estacionária enquanto a lâmina do eixo X opera de forma independente, usada principalmente quando peças maiores possuem recursos específicos que podem interferir no eixo Y.

A escolha entre esses modos é determinada programaticamente com base na situação real.

Após o corte, os resíduos e as peças acabadas são transportados através de um transportador automatizado de cerdas. Sucatas de tamanhos diferentes são automaticamente classificadas em duas lixeiras distintas durante a transmissão.

Ao mesmo tempo, pequenos resíduos do processo de ferramentaria são transportados por outro sistema de transporte, garantindo a operação contínua e estável da puncionadeira, eliminando o tempo ocioso do equipamento. Este processo maximiza as transições externas, aumentando significativamente a eficiência do processamento de peças de chapa metálica.

Quando a máquina combinada de puncionamento e cisalhamento CNC processa espessuras variadas de chapas metálicas, a biblioteca de ferramentas de puncionamento de torre CNC troca ferramentas de puncionamento ou ferramentas de conformação com base em padrões técnicos.

A tesoura CNC em ângulo reto ajusta as folgas das lâminas por meio de controle eletrônico, garantindo a qualidade das superfícies de corte da chapa metálica.

A importância da integração de puncionamento e cisalhamento CNC:

A função de corte em ângulo reto fornece suporte fundamental para processos de agrupamento automático, permitindo que as peças sejam classificadas e empilhadas automaticamente. Esta função é essencial para alcançar a automação total da unidade de processamento.

Em contraste, a puncionamento CNC tradicional requer intervenção manual. Os operadores devem pré-cortar a chapa metálica usando máquinas de corte com base nos requisitos de formato e tamanho da peça antes de prosseguir para a fase de programação CNC.

Principais benefícios das máquinas combinadas puncionadeira-cisalhamento CNC para processamento de agrupamento:

1) O layout do nesting é gerenciado por um software de programação de nesting automatizado, que também faz a separação das peças dos resíduos, maximizando o aproveitamento da matéria-prima.

2) A natureza integrada da máquina elimina a necessidade de transporte manual de materiais, aumentando a precisão do processamento de chapas metálicas. Isto não só reduz o tempo de manuseio e de espera, mas também aumenta a eficiência da máquina.

Funções de automação da unidade de processamento

Composição da Unidade de Processamento:

A unidade de puncionamento e corte CNC totalmente automatizada é composta por componentes de hardware automatizados e um sistema de controle informativo, conforme ilustrado na Figura 3.

Os componentes de hardware incluem: um carrinho automatizado de ancoragem de matéria-prima, dispositivo de carregamento de matéria-prima, máquina combinada puncionadeira-cisalhamento CNC, dispositivo de ejeção automática de resíduos, dispositivo automático de codificação por pulverização, mecanismo de classificação automática e empilhamento de peças, carrinho de ancoragem automático de peças e oito módulos para proteção fotoelétrica.

O sistema de controle informativo abrange o sistema de controle da puncionadeira (com sistemas de controle CNC de puncionamento e corte em ângulo reto), um módulo interativo para o sistema de controle de punção MES+WCS+ e um módulo de controle de proteção fotoelétrica.

Esses oito módulos principais de hardware sustentam toda a jornada de processamento automatizado.

Em contrapartida, o módulo interativo entre MES+WCS e o sistema de controle de punção é crucial para a gestão informacional da unidade.

A unidade de processamento utiliza o sistema MES para programação automatizada da produção. O software de programação extrai automaticamente os detalhes do pedido e os aninha de acordo com as especificações do pedido.

Isso garante que as peças, uma vez agrupadas e programadas automaticamente, sejam fabricadas com matérias-primas de tamanho padrão. Essas matérias-primas padrão são fundamentais para o armazenamento automatizado.

Após o aproveitamento, os materiais são totalmente aproveitados, evitando desperdícios. A função de corte em ângulo reto facilita a separação das peças agrupadas.

Função de carregamento automático de material:

O recurso de carregamento automático de material constitui a base para uma integração perfeita entre a unidade de processamento e o sistema de armazenamento automatizado.

Quando o sistema MES despacha tarefas de pedidos para a unidade de puncionamento, ele sincroniza simultaneamente as informações padrão necessárias de matéria-prima com o centro de despacho de armazenamento inteligente.

O centro de expedição então combina os paletes de matéria-prima em estoque com a sequência de tarefas de recuperação e emite automaticamente comandos de recuperação. Desde que a máquina-ferramenta esteja operacional, o palete de matéria-prima correspondente é transportado para a entrada de material da máquina.

A partir daqui, o carrinho de carregamento automatizado recupera o palete de matéria-prima e o move para a posição de carregamento automático. Para acomodar diferentes requisitos de carregamento de chapa metálica, o sistema de ventosa de carregamento é segmentado para evitar sucção vazia, conforme ilustrado na Figura 4.

Um dispositivo de separação de folhas, instalado no braço do robô de carregamento, primeiro levanta um canto da folha. O mecanismo então levanta e vibra a folha para separá-la, simulando a separação manual.

Depois que o material é fixado, sua espessura é medida automaticamente para garantir a consistência com os requisitos do pedido. Se a espessura do material detectada exceder a espessura padrão da chapa, um alarme será acionado, parando a máquina.

Se a espessura estiver dentro dos parâmetros especificados, a máquina continua a operação. Por fim, a matéria-prima é transferida pelas ventosas de carregamento até a pinça de posicionamento da máquina para alinhamento.

Nesta fase, a unidade de processamento conclui todo o processo automatizado de carregamento de material.

Função automática de classificação e empilhamento:

A separação de peças em ângulo reto prepara o terreno para classificação e empilhamento automáticos.

Uma vez separadas, essas peças são produtos semiacabados. O dispositivo de empilhamento categoriza e empilha esses itens semiacabados. O mecanismo de empilhamento automático exige que os tamanhos das folhas estejam entre um mínimo de 400 mm x 100 mm e um máximo de 3.000 mm x 1.500 mm.

A espessura da chapa deve ficar entre no mínimo 0,5mm e no máximo 4mm (para chapas de aço carbono), com peso máximo de empilhamento de 3.000kg.

A programação CNC da unidade de processamento utiliza software de programação de agrupamento automático. Depois de gerar o programa de processamento, o módulo do programa de classificação identifica as peças dentro do programa.

As peças com o mesmo código são alocadas na mesma área da bandeja do produto semiacabado, conforme mostra a Figura 5.

Cada área tem uma altura máxima de empilhamento de 500mm. Se esta altura for excedida, as peças serão realocadas para uma área de empilhamento diferente para evitar problemas de empilhamento excessivo devido a quantidades excessivas de peças codificadas de forma idêntica.

Após o envio do programa de processamento, o sistema reconfirma a colocação real das peças na área de empilhamento. O sistema de detecção fotoelétrica também verifica a altura de empilhamento das peças.

Se as peças da área de empilhamento de produtos semiacabados forem retiradas com urgência para a próxima operação, o operador deverá redefinir o código correspondente na área de empilhamento.

Isto permite que o sistema o reintegre como espaço disponível, evitando o desperdício de espaço de empilhamento.

Depois que a área de empilhamento for verificada para atender aos requisitos de empilhamento de peças, o dispositivo de classificação separa as peças com o mesmo código para empilhamento sequencial. A classificação usa um mecanismo automático de classificação e empilhamento estilo rolo dividido, transferindo automaticamente as peças cortadas para o palete de produto semiacabado. A palete é colocada num carrinho de transferência especializado.

Ao finalizar o processamento do pedido, o carrinho recebe uma instrução de retorno ao armazenamento dos produtos semiacabados. Em seguida, transporta o palete até o ponto de entrada correspondente do sistema de armazenamento automatizado.

O vaivém do sistema de armazenamento armazena automaticamente o palete de produto semiacabado, com o sistema MES criando simultaneamente informações de retorno ao armazenamento para o palete.

Para a recuperação basta procurar o número do pedido correspondente para localizar a posição do pedido no sistema de armazenamento e o código do palete, criando assim uma tarefa de recuperação automática e facilitando a recuperação de peças semiacabadas.

Automação Total da Unidade de Processamento

Agendamento e despacho automatizados MES

As ordens de produção da unidade de processamento são despachadas automaticamente pelo sistema MES com base na lógica de programação. As informações do pedido incluem dados essenciais de produção, como tipo de material, quantidade, especificações de tamanho, codificação, detalhes gráficos, dados do programa, informações de fluxo de processo e tempo de processamento.

Os estudiosos discutiram o sistema de programação de produção que harmoniza SOA com técnicas flexíveis de fabricação. Eles analisaram especificamente os desafios de planejamento e programação no processo de produção e explicaram os métodos e implementações de atribuição de tarefas às estações de máquinas, oferecendo soluções para problemas de despacho na unidade de processamento.

As tarefas de produção da unidade de puncionamento CNC totalmente automática adotam um sistema primário e de backup. O sistema MES atribui dois pedidos à mesma máquina: o pedido principal é aquele em produção e o próximo como backup. Assim que o pedido principal for concluído, o backup se tornará automaticamente o principal.

Conforme ilustrado na Figura 6, o módulo de interação MES e WCS programa simultaneamente o sistema de armazenamento para emitir tarefas de recuperação de matéria-prima e tarefas de devolução do material do pedido anterior.

Antes de iniciar o processamento, os preparativos são feitos sobrepondo operações de pedidos, reduzindo os tempos de troca interna, minimizando o tempo de inatividade da máquina, aumentando as taxas de operação do equipamento e alcançando uma produção eficiente.

Produção Totalmente Automatizada da Unidade de Processamento

Ao receber a tarefa de produção despachada pelo sistema MES, os operadores só precisam verificar os requisitos de ferramentas do programa de processamento, garantir um ambiente de produção seguro e então iniciar a produção do pedido.

Neste ponto, o equipamento processa de acordo com o código NC. Se o pedido envolver peças com processos especiais, o sistema solicitará trocas de ferramentas ao iniciar a produção do pedido e os operadores substituirão ou complementarão manualmente as ferramentas correspondentes.

Quando o sistema MES recebe feedback sobre o início do processamento do pedido, ele despacha simultaneamente a tarefa de recuperação de matéria-prima do referido pedido para o sistema de agendamento WCS do sistema de armazenamento.

O carro do sistema de armazenamento transporta então o palete de matéria-prima correspondente para a posição de ancoragem do carrinho de recebimento de material da unidade de processamento.

Quando a unidade de processamento recebe a informação de chegada da matéria-prima, o sistema programa o carrinho de recebimento para retirar os materiais. A operação de processamento subsequente não requer intervenção manual.

Após o processamento, são realizadas classificação automática de peças, empilhamento e transporte de resíduos. O sistema de classificação e empilhamento categoriza as peças por tipo e conclui sequencialmente as tarefas de classificação e empilhamento.

O sistema registra todas as informações de status da unidade de processamento com base nos ciclos do pedido até a conclusão do pedido, e relatórios automáticos ocorrem durante o processo. O painel de gestão informacional é ilustrado na Figura 7.

Após a conclusão do pedido, as peças semiacabadas se conectam automaticamente ao transporte do sistema de armazenamento para armazenamento e as informações de armazenamento são sincronizadas com o sistema MES.

Além disso, a unidade de processamento está equipada com um PC multifuncional em rede. Os operadores podem fazer login na interface do sistema MES através deste PC.

Na página de relatório de pedidos, clicando no número gráfico, eles podem acessar diretamente o sistema interno de documentos fundamentais da empresa, vinculando-se aos requisitos de processamento e desenhos de projeto das peças correspondentes, facilitando muito as operações no local.

Conclusão

Com o desenvolvimento contínuo da indústria transformadora, a aplicação generalizada de unidades de processamento totalmente automatizadas que integram automação e tecnologia de informação tornar-se-á cada vez mais predominante.

Este artigo descreve uma unidade de puncionamento CNC totalmente automática, centrada principalmente em máquinas de puncionamento e corte CNC, aproveitando o gerenciamento de processos informativos.

Ele maximiza as vantagens dos equipamentos automatizados e, até certo ponto, realiza um modelo de produção de chapas metálicas com mão de obra reduzida, oferecendo insights significativos para indústrias como o processamento de chapas metálicas para alcançar a automação total.