1. Prefácio

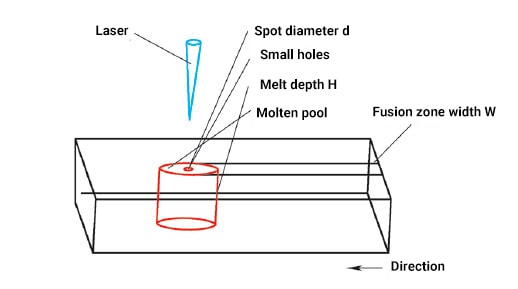

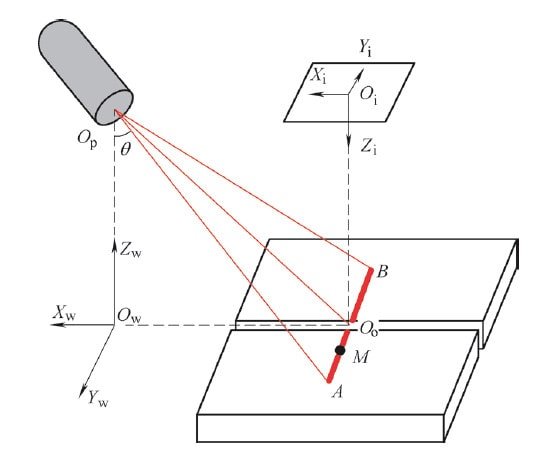

Comparada aos métodos tradicionais de soldagem, a soldagem a laser (conforme ilustrado na Figura 1) oferece diversas vantagens, incluindo:

- Densidade de energia centralizada e ajustável

- Nenhum contato físico com a peça a ser soldada

- Alta eficiência de soldagem

- Uma costura de solda estreita e forte

Como resultado, a soldagem a laser é amplamente utilizada em indústrias de fabricação de equipamentos, como automóveis, navios e aeroespacial, e está se expandindo para novas aplicações de processamento de materiais.

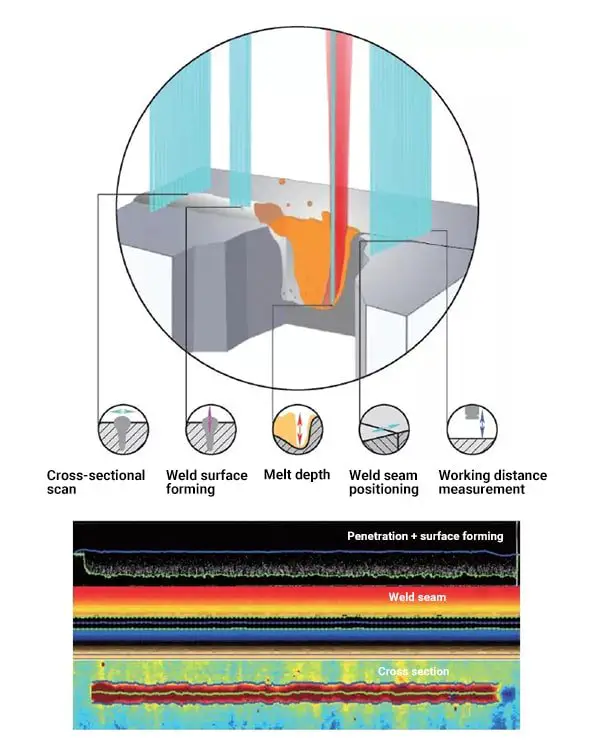

Figura 1 Princípio da soldagem a laser

Para permanecerem competitivos no mercado industrial global, os principais países industriais introduziram estratégias destinadas a modernizar e atualizar as suas indústrias. Exemplos destas iniciativas incluem a Indústria 4.0 da Alemanha e a Internet Industrial americana, que visam promover a inovação tecnológica e fornecer financiamento fundamental para o setor industrial.

A soldagem a laser, como um componente crucial da tecnologia de equipamentos avançados, tem recebido atenção significativa nesses esforços. Para atender às necessidades de soldagem, várias novas tecnologias de soldagem a laser foram propostas para resolver problemas práticos.

Por exemplo, o professor W. Steen do Imperial College London introduziu o conceito de soldagem híbrida arco-laser. Esta tecnologia aborda as limitações da soldagem a laser tradicional e amplia sua gama de aplicações. A combinação de soldagem a laser e a arco aumenta as vantagens de ambas, reduz os requisitos de tamanho da folga de soldagem, minimiza rachaduras e poros durante a soldagem e melhora o desempenho do componente de soldagem.

Até agora, a tecnologia de soldagem a laser se desenvolveu em vários tipos, como:

- Soldagem a laser por condução de calor

- Soldagem de penetração profunda a laser

- Soldagem de enchimento de fio a laser

- Soldagem híbrida arco-laser

- Soldagem remota por varredura a laser

- Brasagem a laser

Tecnologias intermediárias de controle de processo, como rastreamento de costura a laser e monitoramento em tempo real do processo de costura de soldagem com câmeras de alta velocidade, foram desenvolvidas para resolver as limitações e deficiências da soldagem a laser. Além disso, o processamento de defeitos também foi implementado para melhorar ainda mais o processo de soldagem a laser.

2. Progresso da investigação no país e no estrangeiro

Nos últimos anos, equipes de pesquisa nacionais e estrangeiras têm explorado e estudado ativamente os parâmetros de processo mais adequados para soldagem a laser do ponto de vista do movimento do laser e da combinação da fonte de calor. Isto levou a melhorias em vários métodos de soldagem a laser, incluindo soldagem de penetração profunda a laser e soldagem híbrida arco-laser.

A pesquisa sobre soldagem a laser não se limita apenas à aparência, pois métodos modernos de caracterização, como câmeras de alta velocidade e análise espectral, estão sendo utilizados para estudar as características do processo de soldagem e compreender o mecanismo de formação de defeitos de solda.

Contudo, as mudanças internas durante a soldagem a laser são complexas. Para resolver isso, equipes de pesquisa têm experimentado a aplicação de fontes externas de energia, como campos magnéticos, multiarcos e campos elétricos, ao processo de soldagem a laser. O objetivo é reduzir defeitos de solda, melhorar as propriedades mecânicas e melhorar a qualidade geral da soldagem.

2.1 Pesquisa sobre tecnologia de soldagem a laser

A soldagem a laser pode fornecer resistência de junta de alta qualidade e soldagem profunda com uma grande relação de profundidade. Em comparação com os métodos de soldadura tradicionais, apresenta uma maior densidade de potência e um melhor efeito de soldadura em materiais difíceis de soldar, bem como a capacidade de soldar materiais de propriedades variadas. Isso motivou extensas pesquisas por estudiosos tanto nacionais quanto internacionais.

Na China, o foco da pesquisa em tecnologia laser centra-se principalmente nos parâmetros de cada processo de soldagem, como velocidade de soldagem, potência do laser, quantidade de desfocagem, forma de onda do pulso do laser e fluxo de gás de proteção. Os pesquisadores também estudam as propriedades mecânicas, evolução da estrutura e regulação das juntas soldadas.

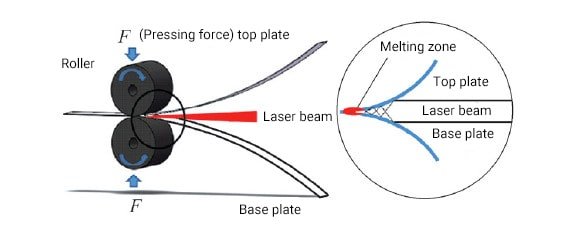

A soldagem por pressão a laser é uma forma única de soldagem a laser que combina o aquecimento induzido por laser com a soldagem tradicional de costura plana. O processo envolve a fusão parcial da peça com um feixe de laser, seguida pela laminação sob alta pressão para produzir a junta soldada. Esta tecnologia é vantajosa porque evita defeitos de soldagem, como retração e cavidades de gás devido à estreita zona de fusão. Também é adequado para conectar placas finas.

A equipe de pesquisa conduziu um estudo sobre a evolução da estrutura durante a soldagem sob pressão a laser de alumínio puro, conforme ilustrado na Figura 2. A equipe investigou os aspectos básicos da evolução da microestrutura durante o processo de soldagem de alumínio puro. Através de uma análise minuciosa da microestrutura da amostra durante o processo de soldagem por pressão a laser, concluiu-se que o processo de solidificação começou antes da laminação, fazendo com que o material recém-cristalizado sofresse deformação plástica.

Figura 2 Diagrama principal da soldagem por pressão a laser

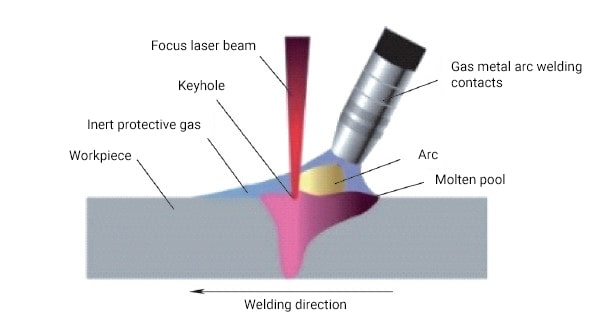

A soldagem híbrida laser-arco, conforme ilustrado na Figura 3, é um método de processamento promissor do século 21 e tem sido extensivamente pesquisado por estudiosos. O pesquisador estudou a soldagem do aço dissimilar 50CrV/SPHE ajustando os parâmetros do processo e analisou o impacto na formação da solda e na transferência de gotas.

Os resultados da pesquisa indicam que a faixa ideal de potência do laser está entre 2.800 e 3.400 W, o que leva ao aquecimento uniforme do fio de soldagem e a um processo de soldagem estável. Ao combinar a varredura oscilante com a soldagem híbrida arco-laser, os defeitos da solda podem ser corrigidos.

A equipe de pesquisa também soldou materiais de liga de alumínio usando métodos de varredura de oscilação horizontal, vertical e circular. Câmeras de alta velocidade e espectroscopia foram utilizadas para analisar as alterações nas gotículas. Os resultados mostraram que a faixa de parâmetros otimizada para o método de varredura circular é maior que a das direções horizontal e vertical, promovendo interação com o plasma para formar gotículas com diâmetros menores, o que é benéfico para o refinamento de grãos.

Em comparação, a energia do arco plasma é mais concentrada e constatou-se que a soldagem a arco laser-plasma tem boa adaptabilidade a lacunas e bordas desalinhadas na soldagem plana.

Figura 3 Soldagem híbrida arco-laser

A pesquisa internacional sobre tecnologia de soldagem tem se concentrado na melhoria das condições de soldagem e na incorporação de energia externa. Com o objetivo de explorar o potencial deste processo para conectar componentes nucleares grandes e críticos para a segurança, como geradores de vapor ou boosters de reatores de água pressurizada (PWR), foi empregada a tecnologia de soldagem a laser a vácuo. A tecnologia foi usada a uma velocidade de 150 mm/min com um laser de 16 kW para produzir soldas de aço SA5083 com 80 mm de espessura em dois passes de solda.

As vantagens da soldagem a laser a vácuo foram apresentadas e comparadas à soldagem por feixe de elétrons em termos de física do processo. Concluiu-se que a soldagem a laser a vácuo merece maior desenvolvimento devido ao seu potencial para apoiar futuros planos de construção de energia nuclear.

Bunaziv I et al. investigou o modo de arco de pulso de transferência de metal frio (CMT + P) ao usar soldagem híbrida laser de fibra-MAG. A equipe usou fio metálico para soldar aço de alta resistência com 45 mm de espessura (soldagem topo a lado dupla) e comparou a influência de diferentes pulsos e do arco piloto dianteiro e traseiro na solda.

Quando comparado à soldagem por arco pulsado tradicional, descobriu-se que ambos os métodos podem fornecer soldagem de alta qualidade. No entanto, o modo CMT+P proporciona uma transferência de gotas mais estável dentro de uma faixa limitada de velocidade de alimentação.

2.2 Controle do processo de soldagem a laser

A tecnologia de soldagem a laser é um método de soldagem sem contato que apresenta velocidade mais rápida e maior eficiência. O tratamento do processo intermediário desempenha um papel crítico na determinação da qualidade da junta soldada.

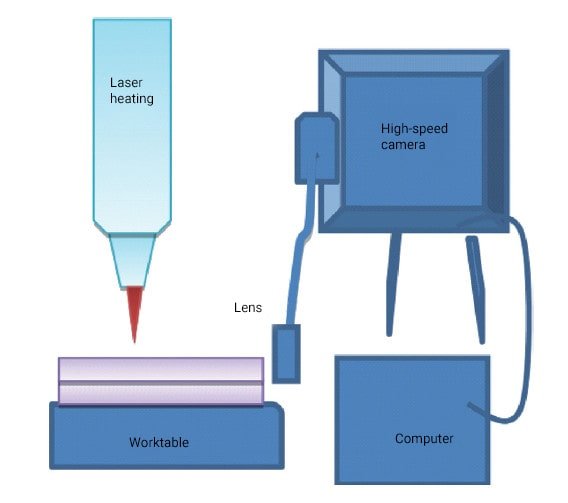

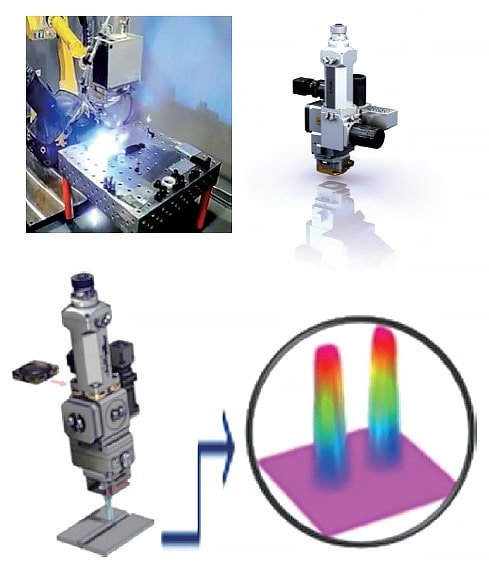

Na China, o controle do processo de soldagem a laser (conforme mostrado na Figura 4) concentra-se principalmente no monitoramento do processo de soldagem com o auxílio de dispositivos ópticos. Por exemplo, rastreamento de costura de soldagem a laser e câmeras de alta velocidade são usados para monitorar a costura de solda em tempo real.

Um exemplo desse monitoramento é a utilização de um sistema de câmeras de alta velocidade para observar em tempo real o processo de formação de poros e respingos durante a soldagem a laser do aço galvanizado de alta resistência DP780. A rota de escape dos poros foi estudada a partir de uma perspectiva dinâmica.

Figura 4 Layout do processo de teste de soldagem

O cabeçote de soldagem a laser está equipado com um módulo de rastreamento de vídeo CCD e foi proposto um método de detecção automática de cordão de solda usando um laser de linha. Este método aproveita a triangulação a laser para coletar informações como altura e largura da solda.

O princípio da detecção de laser em linha reta é demonstrado na Figura 5. Durante a soldagem a laser, um feixe de laser em linha reta é direcionado verticalmente em direção à costura de soldagem e a imagem é capturada no plano de imagem CCD através da reflexão difusa da superfície superior de a peça de trabalho. Cada ponto característico de solda no plano da imagem corresponde exclusivamente a um ponto na superfície da peça.

Para algoritmos de rastreamento, um algoritmo de rastreamento de alvo de filtro nuclear de alta precisão e velocidade rápida é usado para rastrear as posições de soldas retas e curvas, respectivamente. O erro entre a curva de ajuste dos dados e o formato da solda obtido experimentalmente está dentro de 5%, demonstrando alta concordância e proporcionando um bom efeito de rastreamento em tempo real.

Figura 5 Princípio da detecção de laser em linha reta

A pesquisa estrangeira concentrou-se na investigação da integração de energia externa no processo de soldagem e na utilização de inteligência artificial para simular e prever os resultados da soldagem. O estudo da soldagem de materiais de cobre utilizados na interligação de baterias de íon-lítio e dispositivos eletrônicos de alta potência foi realizado combinando parâmetros adicionais como frequência e amplitude de oscilação com o método de modulação de potência espacial que envolveu uma alimentação linear com movimento circular sobreposto. Os resultados indicam que não só o tamanho da área de conexão pode ser aumentado, mas também a estabilidade e a qualidade do processo de soldagem a laser.

No entanto, ao soldar certos metais especiais, a solda pode não se misturar totalmente na poça de fusão, levando à distribuição desigual dos elementos na solda. Para resolver este problema, os pesquisadores usaram um campo magnético oscilante para gerar um componente de força de Lorentz não conservativo na poça fundida, melhorando assim a distribuição dos elementos ao longo da espessura do material. A espectroscopia (EDS) foi utilizada para analisar a distribuição de dois elementos de rastreamento (Ni, Cr), e os resultados mostraram que girar o campo magnético 30° na direção de soldagem melhorou significativamente a distribuição da solda.

Esta pesquisa fornece fortes evidências da eficácia dos campos magnéticos na soldagem. Belitzki propôs um método para minimizar a deformação em estruturas complexas com múltiplas soldas, usando uma rede neural artificial para estabelecer um metamodelo que prevê a deformação local com base em parâmetros de soldagem em subáreas. O algoritmo genético foi empregado para encontrar os parâmetros de soldagem ideais que resultariam na menor deformação globalmente. Os resultados indicam que este método pode identificar com eficácia e precisão os melhores parâmetros entre mais de 1 bilhão de combinações potenciais.

2.3 Tratamento de defeitos de soldagem a laser

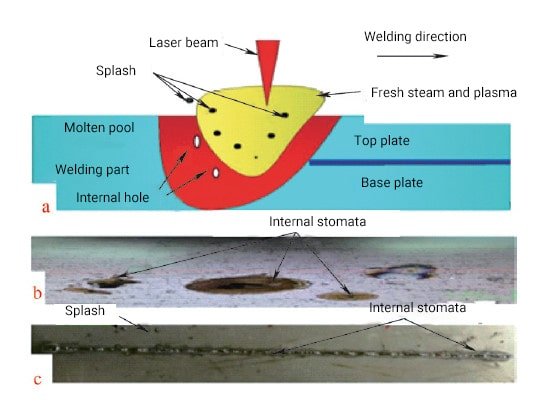

A aplicação da soldagem a laser é generalizada, mas o processo costuma ser acompanhado de defeitos como rachaduras, poros e respingos.

Uma pesquisa considerável foi conduzida tanto nacional quanto internacionalmente. Os pesquisadores empregaram oscilação, pulso e outras técnicas em combinação com soldagem a laser.

O estudo do princípio da soldagem a laser dá igual importância à integração com equipamentos industriais e ao uso de novos produtos para impulsionar os esforços de pesquisa. A pesquisa é altamente prática.

A pesquisa nacional concentra-se principalmente em encontrar soluções para defeitos em juntas de soldagem a laser e investigar detalhadamente os mecanismos de formação desses defeitos. As equipes usam análise de simulação, microscopia eletrônica de varredura e outros métodos para estudar questões como respingos de poça derretida e efeito de absorção de Fresnel.

Quando lasers de alta potência são direcionados à superfície de trabalho, eles vaporizam rapidamente o material e criam um buraco de fechadura. O efeito de absorção Fresnel da poça fundida e do buraco da fechadura determina a qualidade da soldagem.

A Figura 6 ilustra defeitos de porosidade causados pela soldagem a laser do aço galvanizado de alta resistência DP780. Pesquisas sobre o buraco da fechadura e a absorção de Fresnel da soldagem de penetração profunda a laser revelaram que múltiplas reflexões do laser dentro do buraco da fechadura resultam em uma densidade de potência total desigual de absorção de Fresnel, com maior densidade perto da parte inferior do buraco da fechadura do que na parte superior. A reflexão do laser é um fator crucial que afeta esta distribuição de densidade.

A soldagem a laser de foco único tem certas limitações. Por exemplo, o controle de temperatura durante a soldagem não é possível e a alta sensibilidade térmica do material pode levar à formação de trincas na solda.

Para estabilizar o processo de soldagem, muitos pesquisadores estudaram a soldagem a laser de foco duplo. Alguns examinaram a estabilidade do buraco da fechadura e o fluxo da poça fundida de ligas de alumínio em um arranjo de laser de foco duplo.

Um modelo de acoplamento foi estabelecido para a poça fundida transitória de soldagem e fluxo interno na soldagem a laser de foco duplo de ligas de alumínio, usando o método ray-tracing para criar um modelo de fonte de calor que leva em consideração o efeito de absorção de Fresnel, a força de recuo do vapor e fluxo interno da poça de fusão.

Os resultados da pesquisa indicam que a soldagem a laser de foco duplo é mais estável e controlável, com uma flutuação significativamente mais fraca do buraco de fechadura em comparação com a soldagem a laser único.

Figura 6 O princípio dos defeitos dos poros na soldagem de penetração profunda a laser

Em comparação com países estrangeiros, a investigação nacional centra-se principalmente na alteração da morfologia do feixe de laser, com a maioria dos estudos dedicados a investigar o impacto do número de feixes de laser nos defeitos de soldadura a laser.

Grupos de pesquisa estrangeiros têm feito esforços para descobrir o mecanismo de formação do colapso do buraco da fechadura e do respingo da poça derretida através do uso de novos componentes ópticos.

Além disso, alguns pesquisadores estrangeiros tentaram aprimorar a soldagem a laser através da introdução de novas técnicas, como oscilação de feixe ou modulação de potência do laser, em um esforço para reduzir defeitos.

Volpp J. empregou um elemento óptico de modelagem de feixe multifocal recém-desenvolvido, que pode gerar vários feixes de laser na direção axial. Este componente pode ser utilizado para alterar a entrada de energia no buraco da fechadura e nas áreas adjacentes, fornecendo informações sobre o mecanismo de formação de respingos e avaliando o potencial da modelagem do feixe axial para reduzir defeitos na soldagem a laser de penetração profunda.

Os resultados revelam que sob exposição à luz de alta intensidade, o número de respingos pode ser efetivamente reduzido, o colapso do buraco da fechadura é evitado, a seção superior do buraco da fechadura recebe entrada de energia suficiente e os respingos de líquido são minimizados.

3. Status da aplicação de soldagem a laser

Após vários anos de pesquisa e desenvolvimento, a tecnologia de soldagem a laser foi implementada com sucesso em diversas indústrias de fabricação de equipamentos, incluindo as indústrias automobilística, de oleodutos e gasodutos e de equipamentos para bondes.

Este artigo se concentrará na introdução dos principais componentes do sistema de soldagem a laser e suas aplicações práticas na engenharia de processamento de materiais.

3.1 Os principais componentes do sistema de soldagem a laser

(1) laser gerador

O gerador de laser é o componente central do sistema de soldagem a laser e é responsável pela produção da luz laser.

Os lasers são compostos de três partes essenciais: um sistema de excitação, um meio ativo do laser e uma cavidade ressonante óptica.

Ao longo dos anos, o desempenho dos lasers avançou bastante e existem vários tipos de lasers disponíveis, incluindo lasers de fibra, lasers semicondutores, lasers de CO2 e outros, conforme ilustrado na Figura 7.

Figura 7 Gerador de laser

As empresas estrangeiras de laser de qualidade excepcional incluem Coherent e Trumpf, que apresentam vantagens inerentes à sua tecnologia laser. Após extensa pesquisa e desenvolvimento, seus lasers alcançaram alta qualidade de feixe, alta eficiência de conversão fotoelétrica e estabilidade excepcional.

O spot produzido por um laser semicondutor é mais focado em comparação ao de um laser de fibra, com distribuição de energia mais uniforme e menor consumo de energia. Por exemplo, a série TruDiode de lasers semicondutores de alta eficiência conquistou a confiança dos usuários com seus excelentes resultados, baixos custos de investimento e despesas operacionais. Este laser pode fornecer potência de laser estável de até vários quilowatts.

Algumas aplicações típicas para esses lasers incluem soldagem de penetração profunda, soldagem por condução de calor, revestimento de metal a laser, brasagem e soldagem de plástico, com uma eficiência de até 40% que reduz os custos operacionais de produção. O laser TruDiode também é altamente sofisticado, pois não requer estrutura extra de cavidade ressonante.

Os lasers de CO2 são um tipo popular de laser a gás que pode utilizar a estrutura de nível de energia das moléculas de CO2 para produzir saída espectral em várias bandas de comprimento de onda. Eles têm desempenho térmico superior em comparação com lasers de estado sólido e podem armazenar uma grande quantidade de calor, tornando-os ideais para aplicações de laser de alta potência.

A indústria nacional de laser tem a vantagem de poder se atualizar rapidamente. Após anos de pesquisa técnica, inúmeras empresas de laser de destaque surgiram na China, como Raycus Laser e Chuangxin Laser. Com seus excelentes produtos a laser, preços competitivos e estratégias de produtos localizadas, essas empresas conquistaram uma parcela significativa do mercado doméstico de laser.

A Figura 7b mostra o laser de fibra quase contínuo produzido pela Raycus. Este laser possui uma pequena potência variando de 75 a 300W, com compatibilidade aprimorada, maior eficiência de conversão eletro-óptica, melhor qualidade de feixe e menores custos de manutenção. É ideal para aplicações industriais que exigem larguras de pulso longas e valores de pico elevados, como soldagem por pontos a laser e soldagem por costura a laser.

(2) Cabeça de soldagem a laser

Com o avanço da tecnologia de soldagem a laser, vários tipos de cabeçotes de soldagem a laser foram introduzidos para atender às diversas necessidades e funções da soldagem. A Figura 8 mostra esses diferentes tipos de cabeçotes de soldagem a laser.

Começando pela esquerda, está o cabeçote de soldagem, seguido pelo cabeçote de varredura do galvanômetro a laser e, finalmente, o cabeçote oscilante de soldagem de ponto duplo e o cabeçote modelador de feixe. Este último pode suportar potência de até 50kW.

Figura 8 Cabeça de soldagem a laser comum

O projeto e a aplicação do cabeçote de soldagem são baseados nos requisitos reais de soldagem, fornecendo soluções para diferentes necessidades de soldagem. Por exemplo, quando o laser precisa ser dividido em vários feixes para aumentar a eficiência da soldagem, o uso de um cabeçote de soldagem galvanômetro de varredura pode atender efetivamente ao requisito de alta eficiência.

Conforme mostrado na Figura 8, a junta de soldagem oscilante pode melhorar significativamente a qualidade interna e externa da solda, bem como melhorar a soldabilidade de materiais propensos a defeitos.

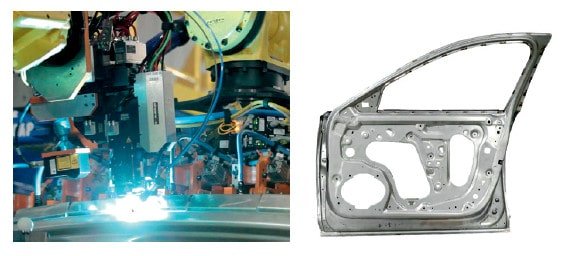

3.2 Aplicação de engenharia da tecnologia de soldagem a laser

A soldagem a laser tem sido utilizada na indústria automotiva e em outras áreas desde o início, conforme mostrado na Figura 9. Com o tempo, seu uso se expandiu para a construção naval, aeroespacial, semicondutores, indústrias eletrônicas e produtos de consumo. Ela passou de campos tradicionais para aplicações de processamento de materiais mais diversas e aprofundadas.

Figura 9 Aplicações de soldagem a laser no setor automotivo

O processo de fabricação de automóveis emprega principalmente tecnologia de soldagem a laser para soldagem sob medida de placas de carroceria com espessuras variadas, soldagem de carroceria e soldagem de peças automotivas.

O uso da tecnologia de soldagem a laser reduz o peso da carroceria do carro, levando a uma maior eficiência energética e à redução de emissões. Também reduz os custos de estampagem e montagem durante o processo de fabricação, aumenta a precisão da montagem, a rigidez e a integração geral da carroceria do carro, melhorando assim o conforto e a segurança.

A soldagem a laser tornou-se um método popular na indústria automotiva. A Figura 9b ilustra a oficina de uma empresa nacional de autopeças, onde a porta do carro é brasada e soldada a laser. A empresa usa um ponto de laser maior de 2 a 4 mm e uma potência de laser de 2 a 4 kW e emprega rastreamento de contato para testar os nós de borda. Após a calibração, constatou-se que os cordões de solda eram mais estreitos do que aqueles produzidos por outros métodos de soldagem, resultando em uma melhor aparência geral da carroceria do carro. Os testes mostraram que a resistência das soldas melhorou significativamente em comparação com a soldagem tradicional.

Ao utilizar soldagem a laser, é importante selecionar o gás de proteção adequado de acordo com o material a ser unido. A soldagem a laser é mais rápida, mais eficiente, requer uma área de trabalho menor e produz menos deformação do que outros métodos. Em alguns casos, elimina a necessidade de tratamento térmico para reduzir a tensão residual.

A tecnologia de soldagem a laser pode melhorar muito a qualidade dos produtos soldados e aumentar a eficiência na indústria de manufatura, incluindo dispositivos médicos. Nenhum adesivo é necessário durante o processo de soldagem e muito pouca escória ou detritos de soldagem são produzidos. Isso contribuiu muito para o desenvolvimento da indústria de dispositivos médicos.

As placas usadas na construção naval diferem daquelas usadas em outros produtos mecânicos, e a tecnologia de soldagem a laser pode resolver com eficácia problemas com cordões de solda mais longos e empenamento nas placas de navios. O processo de soldagem a laser tem uma ampla gama de aplicações de engenharia, incluindo posicionamento de costura de soldagem, varredura transversal e monitoramento online de formação de superfície.

A Figura 10 mostra o novo sistema de monitoramento de todo o processo de soldagem a laser LDD-700, que é baseado em tecnologia de imagem de interferência coerente. Seu modo de imagem 3D permite que o LDD-700 se adapte às mudanças na geometria do buraco da fechadura de diferentes processos, fornecendo a capacidade básica para medição precisa de profundidade. O poderoso software do sistema oferece suporte a soluções de monitoramento personalizadas para atender aos diversos requisitos de diferentes processos.

Figura 10 Aplicação de engenharia do processo de monitoramento de soldagem a laser

A soldagem a laser também é amplamente utilizada na conexão de oleodutos. A implementação da soldagem robótica a laser melhora a eficiência e a confiabilidade do processo de soldagem, bem como a qualidade das juntas soldadas.

Como uma tecnologia de ponta de soldagem por feixe de alta energia, a soldagem a laser tem diversas vantagens, como a ausência da necessidade de um ambiente de vácuo, entrada de calor focada, deformação térmica mínima, alta relação de aspecto da solda, alta precisão e a facilidade de conseguir soldagem automática.

Foi determinado que a soldagem a laser é o método mais adequado para vedar a caixa da bobina em CC.

4. Resumo e perspectivas

O desenvolvimento da soldagem a laser fez grandes progressos por meio de pesquisa e aplicação de engenharia no processamento de processos, tratamento de processos de soldagem e resolução de defeitos de soldagem.

A investigação nesta área centra-se principalmente em dois aspectos: melhorar o processo de soldadura a laser e explorar novas técnicas.

Primeiro, os estudiosos estudam as causas dos defeitos no processo de soldagem a laser e melhoram continuamente os parâmetros de processamento para reduzir ou eliminar esses defeitos. Em segundo lugar, exploram a combinação de fontes externas de energia, tais como campos magnéticos e oscilação, com energia laser para melhorar a estabilidade e resolver defeitos de soldadura, melhorando, em última análise, o desempenho das juntas soldadas.

A soldagem a laser expandiu seu campo de aplicação desde a condução inicial de calor até a atual pesquisa de acoplamento multicampo. Os lasers semicondutores melhoraram sua eficiência de conversão fotoelétrica, com menor consumo de energia e pontos de luz mais concentrados, que é a tendência no desenvolvimento de novos lasers.

Com avanços e inovações contínuos em equipamentos a laser, espera-se que a tecnologia de soldagem a laser continue a expandir sua aplicação em mais campos de processamento de materiais, impulsionando a modernização das indústrias manufatureiras.