Cobre e ligas de cobre são amplamente utilizadas devido às suas propriedades abrangentes únicas e superiores. O cobre e as ligas de cobre têm excelente condutividade elétrica e térmica, alta resistência à oxidação e resistência à corrosão em água doce, água salgada, soluções alcalinas e produtos químicos orgânicos.

No entanto, eles são suscetíveis à corrosão em ácidos oxidantes. As ligas de cobre apresentam boa trabalhabilidade a frio e a quente e maior resistência. O cobre e as ligas de cobre têm sido amplamente utilizados em indústrias como elétrica, eletrônica, química, alimentícia, energia, transporte, aeroespacial e defesa.

Existem vários tipos de cobre e ligas de cobre produzidos na produção industrial, e a maioria dos países os classifica com base em sua composição química. O cobre e as ligas de cobre podem ser classificados em cobre puro, latão, bronze e cobre branco, entre outros.

O cobre puro recozido macio é geralmente usado para soldagem de estruturas. Os tipos comuns de cobre puro incluem T1, T2, T3, T4 e cobre desoxidado (cobre livre de oxigênio) TU1, TU2, etc. O latão é uma liga de cobre composta principalmente de zinco.

Latão comumente usado e ligas especiais de latão incluem H62, H68, H96, HPb59-1, HSn62-1, etc. Bronze originalmente se referia a ligas de cobre-estanho, mas agora é comumente usado para descrever ligas de cobre que não possuem zinco ou níquel como principal elemento de liga. Os tipos comuns de bronze incluem bronze de estanho (QSn4-3), bronze de alumínio (QAl9-2), bronze de silício (QSi3-1), etc.

Além disso, as ligas de cobre com níquel como elemento de liga primário são chamadas de cobre branco.

1. Soldabilidade de cobre e ligas de cobre

A soldabilidade do cobre e das ligas de cobre é comparativamente baixa, tornando a soldagem muito mais desafiadora em comparação com o aço de baixo carbono. As principais dificuldades são observadas nos seguintes aspectos:

(1) Fraca capacidade de formação de solda:

Ao soldar cobre e a maioria das ligas de cobre, é provável que haja dificuldades em conseguir a fusão, penetração incompleta da junta e má formação de superfície. Isto se deve principalmente à alta condutividade térmica do cobre, sendo a condutividade térmica do cobre e da maioria das ligas de cobre 7 a 11 vezes maior que a do aço carbono comum.

Como resultado, o calor é rapidamente dissipado da zona de soldagem. Quanto mais espessa for a peça, mais severa será a dissipação de calor. Embora o cobre tenha um ponto de fusão e capacidade de calor específico mais baixos em comparação com o ferro, ainda é um desafio atingir a temperatura de fusão na zona de soldagem, dificultando a fusão do metal base e do metal de adição.

Além disso, a excelente condutividade térmica do cobre leva a uma zona afetada pelo calor mais ampla, o que pode resultar em deformação significativa quando a peça tem baixa rigidez. Por outro lado, quando a rigidez é alta, pode causar tensões de soldagem substanciais na peça de trabalho.

A má formação superficial em cobre e ligas de cobre é atribuída principalmente ao fato de que a tensão superficial durante a fusão é um terço da do aço e a fluidez é 1 a 1,5 vezes maior que a do aço, tornando-o mais suscetível à perda de metal durante Derretendo.

Portanto, ao soldar cobre puro e a maioria das ligas de cobre altamente condutoras, além de usar métodos de soldagem de alta potência e alta densidade de energia, também é necessário incorporar vários graus de pré-aquecimento. Não é permitida a utilização de soldagem unilateral sem suporte, e ao realizar soldagem unilateral deve ser adicionada uma placa de apoio para controlar a formação da junta de solda.

(2) Alta suscetibilidade a trincas por calor em soldas e zonas afetadas pelo calor:

A tendência à trinca térmica nas soldas está relacionada à influência das impurezas na solda e também é influenciada pelas tensões geradas durante o processo de soldagem. O oxigênio é uma impureza comum encontrada no cobre e tem um impacto significativo na tendência de trincas por calor nas soldas.

Em altas temperaturas, o cobre reage com o oxigênio do ar para formar Cu2O.Cu2O é solúvel em cobre líquido, mas não em cobre sólido, formando um eutético de baixo ponto de fusão. Impurezas como Bi e Pb em cobre e ligas de cobre têm baixos pontos de fusão.

Durante o processo de solidificação da poça de fusão, eles formam eutéticos de baixo ponto de fusão que se distribuem entre os dendritos ou nos limites dos grãos, causando fragilidade térmica significativa no cobre e nas ligas de cobre. Quando a solda está na fase sólido-líquida, os eutéticos de baixo ponto de fusão na zona afetada pelo calor fundem novamente sob a influência das tensões de soldagem, resultando em trincas térmicas.

Cobre e ligas de cobre têm coeficientes de expansão linear e taxas de encolhimento relativamente altos, e também exibem forte condutividade térmica. Ao soldar, são necessárias fontes de calor de alta potência, resultando em uma zona afetada pelo calor mais ampla. Como resultado, as juntas soldadas sofrem tensões internas significativas, que é outro fator que leva à trinca nas soldas de cobre e ligas de cobre.

Além disso, ao soldar cobre puro, o metal de solda consiste em uma estrutura monofásica. Devido à alta condutividade térmica do cobre puro, a solda tende a formar grãos grossos. Isto agrava ainda mais a formação de fissuras térmicas.

Portanto, para evitar a formação de trincas térmicas ao utilizar soldagem por fusão para soldar cobre e ligas de cobre, as seguintes medidas metalúrgicas devem ser tomadas:

1) Controle rigorosamente o conteúdo de impurezas (como oxigênio, bismuto, chumbo, enxofre, etc.) no cobre.

2) Aumente a capacidade de desoxidação da solda adicionando elementos de liga como silício, manganês, fósforo, etc., ao fio de soldagem.

3) Selecionar materiais de soldagem que possam obter uma estrutura duplex, que perturba a continuidade dos filmes eutéticos de baixo ponto de fusão e altera a direção dos grãos colunares.

4) Implementar medidas como pré-aquecimento e resfriamento lento para reduzir as tensões de soldagem, minimizar o tamanho da folga de raiz e aumentar as dimensões do passe de raiz para evitar a formação de trincas.

(3) Suscetibilidade à formação de porosidade:

Na soldagem por fusão de cobre e ligas de cobre, a tendência à formação de porosidade é muito mais significativa em comparação ao aço de baixo carbono. Para reduzir e eliminar a porosidade nas soldas de cobre, as principais medidas são reduzir as fontes de hidrogênio e oxigênio e pré-aquecer para prolongar o tempo de existência da poça fundida, facilitando o escape dos gases.

Usar fios de soldagem com desoxidantes fortes como alumínio, titânio, etc. (que também podem remover nitrogênio e hidrogênio) ou adicionar elementos como alumínio e estanho a ligas de cobre pode produzir bons resultados em termos de desoxidação.

(4) Diminuição do desempenho da junta de soldagem:

Durante o processo de soldagem por fusão de cobre e ligas de cobre, as juntas soldadas sofrem grave crescimento de grãos, evaporação e queima de elementos de liga, bem como infiltração de impurezas, levando a uma diminuição nas propriedades mecânicas, condutividade elétrica e resistência à corrosão de as juntas soldadas.

1) Diminuição significativa da ductilidade:

A solda e a zona afetada pelo calor apresentam espessamento dos grãos, e vários eutéticos frágeis de baixo ponto de fusão aparecem nos limites dos grãos, enfraquecendo a resistência de ligação do metal e reduzindo significativamente a ductilidade e a tenacidade da junta. Por exemplo, ao usar eletrodos de soldagem de cobre puro para soldagem a arco ou soldagem a arco submerso, o alongamento da junta é de apenas cerca de 20% a 50% do material de base.

2) Diminuição da condutividade elétrica:

A adição de qualquer elemento ao cobre diminuirá a sua condutividade elétrica. Portanto, a fusão de impurezas e elementos de liga durante o processo de soldagem irá, até certo ponto, deteriorar a condutividade elétrica das juntas de cobre.

3) Diminuição da resistência à corrosão:

A resistência à corrosão das ligas de cobre é alcançada através da liga com elementos como zinco, manganês, níquel, alumínio, etc. A evaporação e oxidação desses elementos durante o processo de soldagem por fusão reduzirá, até certo ponto, a resistência à corrosão da junta. A geração de tensões de soldagem também aumenta o risco de corrosão sob tensão.

As medidas para melhorar o desempenho da junta envolvem principalmente o controle do teor de impurezas, a redução da queima da liga e a realização de tratamento térmico para modificar a microestrutura da solda. Minimizar a entrada de calor durante a soldagem e aplicar tratamento de alívio de tensão após a soldagem também são benéficos.

2. Seleção de Métodos de Soldagem

Atualmente, existem muitos métodos de soldagem disponíveis para cobre e ligas de cobre. Os métodos de soldagem comumente usados incluem soldagem a gás, soldagem a arco de metal blindado, soldagem com gás inerte de tungstênio (TIG), soldagem a arco de argônio com eletrodo consumível e soldagem a arco submerso.

A seleção dos métodos de soldagem deve ser baseada na composição, espessura, características estruturais e requisitos de desempenho do material a ser soldado.

O cobre é o metal com melhor condutividade térmica entre os metais de soldagem comumente usados. Portanto, a soldagem de cobre e suas ligas requer métodos de soldagem de alta potência e alta densidade de energia.

Maior eficiência térmica e energia mais concentrada são preferidas. Diferentes espessuras de materiais têm adaptabilidade diferente a vários métodos de soldagem.

Por exemplo, placas finas são mais adequadas para soldagem TIG e soldagem a gás. Placas médias e grossas são mais adequadas para soldagem por arco submerso, soldagem por arco de argônio com eletrodo consumível e soldagem por feixe de elétrons. Para chapas grossas, recomenda-se soldagem MIG e soldagem a arco metálico blindado.

3. Seleção de materiais de soldagem

1) Fio de soldagem:

Além de atender aos requisitos gerais de processo e metalúrgicos, o fio de soldagem para soldagem de cobre e ligas de cobre deve controlar principalmente o teor de impurezas e melhorar a capacidade de desoxidação para evitar a formação de rachaduras térmicas e porosidade.

Para soldar cobre puro, elementos desoxidantes como Si, Mn, P são adicionados principalmente ao fio de soldagem. Os fios de soldagem comumente usados incluem o fio de soldagem de cobre de alta pureza HSCu, que é frequentemente usado na soldagem a gás junto com o solvente CJ301, e na soldagem por arco submerso junto com o fluxo HJ431.

2) Eletrodos de soldagem:

Os eletrodos de soldagem a arco para cobre podem ser divididos em tipos de cobre e bronze, sendo os eletrodos de bronze mais comumente usados. Devido à tendência de evaporação do zinco no latão, os eletrodos de cobre raramente são usados para soldagem a arco.

Nesses casos, eletrodos de bronze podem ser usados. Eletrodos de cobre comumente usados incluem eletrodo de cobre puro T107 e eletrodo de bronze de silício T207.

4. Preparação Pré-Soldagem

Os requisitos para pré-tratamento de soldagens de cobre e ligas de cobre são relativamente rigorosos. A limpeza pré-soldagem de cobre e ligas de cobre envolve principalmente a remoção de películas de óleo e óxido. Antes de remover a película de óxido, limpe a ranhura e as impurezas num intervalo de 30 mm em ambos os lados da junta usando gasolina ou acetona.

Em seguida, limpe a ranhura da contaminação por óleo usando uma solução de hidróxido de sódio a 10% a uma temperatura de 30-40°C, seguida de enxágue com água. Mergulhe a junta em uma solução de ácido nítrico 35%-40% por 2-3 minutos, enxágue novamente com água e seque-a.

A remoção dos filmes de óxido pode ser feita através de limpeza mecânica e química. Para limpeza mecânica, use uma roda de arame pneumática ou escova de arame para polir a superfície do arame de soldagem e da soldagem até que um brilho metálico fique visível.

A limpeza química envolve a imersão da soldagem em uma solução mista de 70mL/L de HNO3, 100mL/L de H2SO4 e 1mL/L de HCl para limpeza, seguida de neutralização com uma solução alcalina, enxágue com água limpa e depois secagem com ar quente.

5. Pontos-chave do processo de soldagem

Soldagem a gás:

A soldagem a gás é adequada para soldagem de peças finas de cobre, reparo de peças de cobre ou soldagem de estruturas não críticas.

1) Pré-aquecimento antes da soldagem:

O pré-aquecimento é geralmente necessário para soldagem com gás de cobre puro para evitar a ocorrência de tensões internas, rachaduras, porosidade e penetração incompleta. A temperatura de pré-aquecimento para chapas finas e soldagens de pequeno porte é em torno de 400-500°C, enquanto para soldagens grossas e grandes, a temperatura de pré-aquecimento deve ser aumentada para 600-700°C. A temperatura de pré-aquecimento para latão e bronze pode ser ligeiramente inferior.

2) Seleção dos parâmetros de soldagem e técnica de soldagem: O cobre possui alta condutividade térmica, portanto a energia da chama usada para soldagem é geralmente 1-2 vezes maior do que a usada para soldagem de aço carbono. Ao soldar cobre puro, deve-se usar estritamente uma chama neutra.

Uma chama oxidante pode causar oxidação da solda e queima de elementos de liga. Uma chama de cementação pode aumentar o teor de hidrogênio na solda e levar à formação de porosidade.

Ao soldar chapas finas a gás, o método de soldagem à esquerda deve ser usado, pois ajuda a suprimir o crescimento de grãos. Quando a espessura da peça é superior a 6 mm, o método de soldagem à direita é preferido, pois permite aquecimento em temperatura mais alta do metal base e proporciona melhor visibilidade da poça de fusão, tornando a operação mais conveniente.

O movimento da tocha de soldagem deve ser o mais rápido possível e cada costura de solda não deve ser interrompida aleatoriamente. É preferível completar cada costura de solda em uma única passagem.

Ao soldar costuras longas, deve-se deixar uma tolerância adequada para o encolhimento antes da soldagem, e o posicionamento deve ser feito antes da soldagem. O método de retrocesso segmentado deve ser usado durante a soldagem para reduzir a deformação.

Para soldagens de cobre sujeitas a tensões ou de maior importância, devem ser tomadas medidas de martelamento pós-soldagem da junta e tratamento térmico. Após a soldagem de peças finas de cobre, a zona afetada pelo calor em ambos os lados da solda deve ser imediatamente martelada.

Para placas de espessura média acima de 5 mm, elas devem ser aquecidas a 500-600°C antes de martelar. Após o martelamento, a peça de trabalho deve ser aquecida a 500-600°C e depois resfriada rapidamente em água, o que pode melhorar a plasticidade e a tenacidade da junta.

6. Exemplos típicos de soldagem de cobre e ligas de cobre comumente usadas

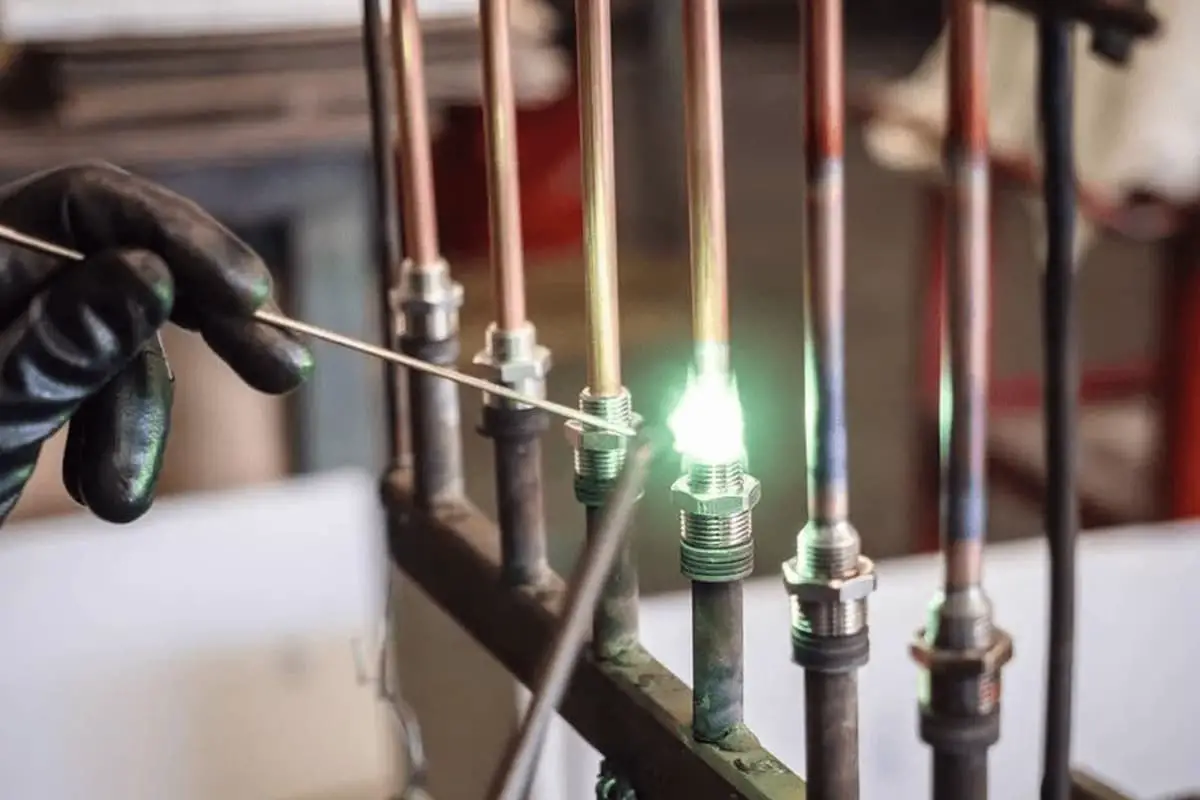

Existe uma camisa de eletrodo de água, feita de cobre desoxidado TU1. A junta do eletrodo é soldada usando soldagem MIG, e o processo de soldagem específico é mostrado na Tabela 5-37.

Tabela 5-37 Cartão de Processo de Soldagem para Junta TU1

| Cartão de processo de soldagem para soldagem de juntas | Número | |||

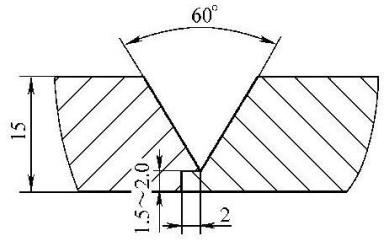

Diagrama Conjunto: |

Material de base | ATU1 | ATU1 | |

| Espessura do material base | 15mm | 15mm | ||

| Posição de soldagem | Solda plana | |||

| Técnica de soldagem | Caminho de solda reto | |||

| Temperatura de pré-aquecimento | 500 ℃ | |||

| Temperatura entre passagens | ≥500℃ | |||

| Diâmetro do bico | Φ26mm | |||

| Gás Protetor | Ar | Taxa de fluxo de gás (L/min) | Frente: 25~30 Voltar: |

|

| Sequência de soldagem | |

| 1 | Inspecione as dimensões da ranhura e a qualidade da superfície. |

| 2 | Remova qualquer óleo ou sujeira da ranhura e de suas proximidades. Limpe a graxa usando uma solução de água NaOH a 10% a uma temperatura de 30 ~ 40 ℃, depois enxágue com água limpa e seque. Remova a película de óxido lixando com uma roda de arame de aço inoxidável, depois enxágue com água alcalina, depois enxágue com água limpa e seque. |

| 3 | Execute a soldagem por pontos para a primeira camada usando uma técnica de soldagem de posicionamento externo. O comprimento deve ser de 100 mm e a distância entre os pontos de solda não deve exceder 300 mm. Se aparecerem rachaduras na costura de solda, remova-as e solde novamente. |

| 4 | Emende os eletrodos em um acessório especialmente projetado. Pré-aqueça a peça de trabalho usando aquecimento elétrico, com uma temperatura de pré-aquecimento de 500°C, e certifique-se de que a temperatura da camada intermediária não seja inferior a 500°C. |

| 5 | Comece a soldar por fora para evitar a formação de cordões de solda na parte interna da costura de solda. Garanta a redondeza do círculo interno do eletrodo e a suavidade da superfície interna. |

| 6 | Realize inspeção visual. |

| 7 | Endireite se necessário. |

| 8 | Realize o tratamento térmico pós-soldagem. |

Parâmetros de especificação de soldagem

| Passes | Método de soldagem | Grau de material de soldagem | Especificação do material de soldagem | Tipos de corrente e polaridade | Corrente de Soldagem (Ampere) | Tensão do Arco (Volt) | Velocidade de soldagem (mm/por passagem) | Observações |

| 1~2 | MIG (Semiautomático) | HSCu | 1.6 | DCEP | 350~400 | 30~35 | 250~300 |