A soldagem de barramentos de cobre não é comum na construção de energia de nossa empresa devido aos seus altos requisitos e dificuldade. Porém, barramentos de cobre, com sua condutividade superior, foram escolhidos para os barramentos elétricos da usina a carvão.

Depois de realizar experimentos de soldagem e aplicações de soldagem de produtos, a subsidiária de soldagem dominou essencialmente a tecnologia de soldagem de barramentos de cobre, estabelecendo as bases para a futura soldagem de barramentos de cobre em nossa empresa e elevando nossa tecnologia de soldagem a um novo nível.

1. Características e processo de soldagem de barramentos de cobre

A conexão de barramentos de cobre em usinas de energia envolve principalmente dois métodos: fixação por parafuso e soldagem. O cobre tem excelente condutividade elétrica, condutividade térmica, resistência ao calor e conformabilidade. O cobre puro industrial não é inferior a 99,5% ωcu.

2. Características de soldagem de cobre

2.1 Alta Condutividade Térmica

A condutividade térmica do cobre puro à temperatura ambiente é 8 vezes maior que a do aço carbono. Para aquecer uma peça de cobre puro até a temperatura de fusão, é necessária uma grande quantidade de calor.

Portanto, é necessária uma fonte de calor concentrada durante a soldagem; caso contrário, o calor se dissipará rapidamente. O pré-aquecimento deve ser realizado na peça de trabalho ao soldar cobre puro.

2.2 Alta sensibilidade ao craqueamento térmico

Vários materiais à base de cobre sempre contêm uma certa quantidade de impurezas que formam um eutético de baixo ponto de fusão. A presença de um filme eutético de baixo ponto de fusão na peça solidificada ou na zona afetada pelo calor pode causar trincas sob tensão de soldagem.

2.3 Alta tendência de poros

Os poros no metal de solda de cobre são causados principalmente pelo hidrogênio. Quando o cobre puro contém uma certa quantidade de oxigênio ou quando o gás CO é dissolvido em cobre puro, os poros também podem ser causados pelo vapor de água e pela reação do CO com O para gerar o gás CO2.

Geralmente, os poros estão distribuídos no centro da solda e próximos à linha de fusão.

2.4 Tendência de deterioração do desempenho conjunto

Durante a soldagem, o cobre inevitavelmente sofre oxidação e desgaste até certo ponto, resultando em vários defeitos de soldagem. Isto poderia potencialmente levar a uma diminuição na resistência, plasticidade, resistência à corrosão e condutividade elétrica da junta soldada.

No processo de soldagem por fusão de cobre, o tamanho do grão na solda e na zona afetada pelo calor aumenta significativamente, afetando até certo ponto as propriedades mecânicas da junta.

Para melhorar o desempenho da junta, não é apenas crucial minimizar os efeitos térmicos, mas também controlar o teor de impurezas da solda e modificar o metal de solda através da formação de ligas.

3. Processo de Soldagem de Barramentos de Cobre

3.1 Seleção do Método de Soldagem

Os métodos de soldagem mais comuns para cobre são soldagem a gás e soldagem manual com gás inerte de tungstênio (TIG).

No entanto, para melhorar a qualidade da soldadura, é preferível a soldadura TIG manual. Este método de soldagem é superior devido ao seu calor concentrado, poça de fusão fácil de controlar e, principalmente, à sua eficácia na soldagem de materiais com espessura (δ) inferior a 12 mm.

A soldagem TIG fornece arco estável, excelente proteção e operação flexível, tornando-a particularmente adequada para soldagem de espessura média.

3.2 Seleção de Materiais de Soldagem

Os materiais de soldagem de cobre referem-se a fios e fluxos de soldagem. Fio de solda de enchimento: Ao realizar a soldagem TIG manual, é necessário adicionar manualmente o fio de solda de enchimento. A marca, a composição do fio de soldagem e a processabilidade da soldagem, as propriedades mecânicas das juntas e a resistência à corrosão estão intimamente relacionadas.

Ao escolher o fio de solda de enchimento, as primeiras considerações devem ser a marca do metal base, a espessura da placa, a estrutura do produto e as condições de construção.

Portanto, ao soldar barramentos de cobre, é selecionado um fio de soldagem de enchimento com composição semelhante ao metal base. Os parâmetros técnicos do fio de solda de cobre são mostrados na Tabela 1.

Tabela 1: Parâmetros Técnicos do Fio de Soldagem de Cobre

| Nota | Modelo Padrão GB | Composição química primária | Fração de Massa (%) |

Ponto de fusão | Uso primário |

| HS201 (Scu-2) |

HSCu | Sn-1.1 | Si-0,4 | 1050 | Soldagem a arco de cobre puro e tungstênio (Uso do Fluxo 301) |

| HS201(Scu-2) | Mn-0,4 | Cobre (permaneceu) |

Parâmetros técnicos do fio de soldagem de cobre

Solda: Durante a soldagem a arco de argônio, a superfície do metal fundido tende a oxidar para formar óxido cuproso (Cu2O). Sua presença muitas vezes leva a defeitos como porosidade de solda, trincas e inclusões de escória. Os parâmetros técnicos da solda são mostrados na Tabela 2.

4. Preparação Pré-Soldagem

A preparação pré-soldagem refere-se principalmente à limpeza da peça de trabalho e dos materiais de soldagem, e ao projeto e processamento da ranhura antes da soldagem.

É crucial limpar a superfície do fio de soldagem e ambos os lados da ranhura da placa de cobre dentro de 30 mm para remover graxa, umidade, óxidos e outras impurezas. O processamento de ranhuras é realizado com um cinzel pneumático ou uma máquina de biselar.

Os tipos de processamento de ranhuras para soldagem de cobre são apresentados na Tabela 3.

Tabela 2: Parâmetros Técnicos para Fluxo de Soldagem

| Nota | Componentes primários (por fração de massa) % | Ponto de fusão(℃) | Escopo de aplicação | |||||

| Na2B407 | H3B03 | NaF | NaCl | KCI | Outro | |||

| CJ301 | 16,5-18,5 | 76-79 | – | – | – | AIP04 4-5,5 |

650 | Soldagem a gás de cobre |

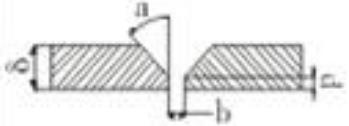

Tabela 3: Tipos de processamento de ranhura de soldagem para cobre

| Nome do material | Espessura da Placa (mm) | Diagrama | Tipo de bisel | Tipo de junta | Dimensões da Estrutura Conjunta | ||

| a | b (milímetros) |

P (milímetros) |

|||||

| Cobre Puro | ≤3 |

|

Forma de I | Articulação de bunda | – | 1-2 | |

| ≥4 |

|

Formato V | Articulação de bunda | 30°-35° | b | 1-2 | |

| ≤12 |

|

Formato em V único | Junta em T | 50°~60° | 2-3 | 1-2 | |

Nota: 'b' pode ser definido de acordo com a lacuna da junta no local e os requisitos do processo.

Tabela 4: Parâmetros do processo de soldagem para cobre

| Espessura da Placa (milímetros) |

Diâmetro do eletrodo de tungstênio (milímetros) |

Diâmetro do fio de soldagem (milímetros) |

Corrente de soldagem (A) |

Fluxo de gás cloro (L/min) |

Temperatura de pré-aquecimento (°C) |

| 1-4 | 2,0 | 2,0 | 140-220 | 15-16 | 200-300 |

| 5-12 | 2,5 | 2,0 | 240-260 | 16-18 | 600-650 |

5. Pontos-chave para soldagem de barramentos de cobre

5.1 O local de soldagem do barramento de cobre deve manter uma temperatura ambiente acima de 5°C;

5.2 O gás de proteção utilizado é o argônio;

5.3 O fio de soldagem do barramento de cobre deve ser fio de cobre puro HS201. O fluxo CJ301 é adicionado e então misturado com etanol anidro (álcool) até obter uma consistência pastosa, que é então espalhada na superfície chanfrada da soldagem antes da soldagem;

5.4 O fio de soldagem é aquecido e revestido com CJ301 antes da soldagem;

5.5 Para a seleção dos parâmetros do processo de soldagem, a soldagem manual a arco de tungstênio utiliza eletrodo positivo de corrente contínua (DCEP); os parâmetros do processo de soldagem de cobre puro são mostrados na Tabela 4;

5.6 A máquina de solda deve funcionar bem, com ajuste de corrente flexível e operação conveniente;

5.7 O método de pré-aquecimento do barramento de cobre é o aquecimento elétrico ou por chama;

5.8 Para a seleção da temperatura de pré-aquecimento, as peças com espessura δ inferior a 4 mm podem ser pré-aquecidas adequadamente, enquanto aquelas com espessura δ superior a 4 mm devem ser pré-aquecidas a uma temperatura de 600-650 ℃;

5.9 A soldagem sob condições restritivas deve ser evitada tanto quanto possível. É necessário um controle rigoroso da temperatura entre passes durante o processo de soldagem, utilizando soldagem de pequena oscilação e baixa energia de linha;

5.10 A costura de solda deverá ser soldada por pontos, com comprimento não inferior a 10mm. O número de pontos de solda deve ser distribuído uniformemente e não inferior a três;

5.11 Para soldagem de peças com espessura δ superior a 4mm, deve-se utilizar um processo de soldagem multicamadas e multipassagens;

5.12 Manchas pretas causadas por altas temperaturas durante a soldagem devem ser limpas imediatamente. A limpeza entre passes deve ser realizada com escova de aço inoxidável;

5.13 A qualidade dos pontos de solda deve ser verificada antes da soldagem. A soldagem só poderá prosseguir após a confirmação de que não há defeitos;

5.14 As etapas intermediárias de inspeção devem ser reforçadas. Por exemplo, após a soldagem por pontos, entre as camadas de solda e após a conclusão de toda a soldagem, as inspeções devem ser realizadas estritamente de acordo com os requisitos do processo de soldagem para garantir a qualidade da soldagem.