O que é soldagem a laser?

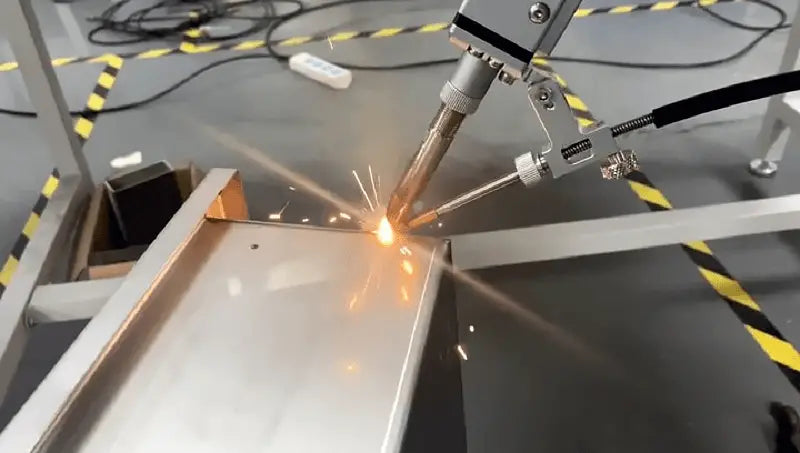

Resumindo, a soldagem a laser envolve derreter o material da superfície de uma peça com um laser e juntá-la a outra peça feita do mesmo material.

A soldagem a laser é comumente utilizada para soldar metais ou termoplásticos.

Vários tipos de lasers podem ser empregados para este processo de soldagem.

As primeiras aplicações da soldagem a laser incluíam lasers de estado sólido, como Nd:YAG, e lasers de gás, como lasers de CO2, que ainda são amplamente utilizados hoje.

Um laser é simplesmente um feixe de luz altamente concentrado que fornece energia significativa.

A alta densidade de potência dos lasers permite derreter o material da peça de maneira controlada.

Ao expor o material ao feixe de laser de alta energia, as moléculas da superfície ganham energia suficiente para se tornarem mais fluidas.

Quando as moléculas do estado excitado da mesma substância entram em contato e fazem a transição para um estado excitado inferior simultaneamente, elas se solidificam e formam ligações moleculares.

Até o final da década de 1990, a soldagem a laser, como outras tecnologias baseadas em laser, era utilizada principalmente em laboratórios e instituições de pesquisa.

Durante esse período, o conceito de manufatura aditiva, principalmente a impressão 3D, ganhou popularidade.

Embora a impressão 3D usando resina plástica ou filamento tenha sido desenvolvida, existem poucos métodos eficazes para aplicar o mesmo processo ao metal.

O advento da tecnologia de soldagem a laser tornou a conexão do metal em pó como matéria-prima rápida e altamente automatizada.

O uso generalizado da impressão 3D também estimulou o desenvolvimento da tecnologia de soldagem a laser, elevando esta tecnologia, antes experimental, a um ator-chave na indústria de manufatura moderna.

Princípio e processo de soldagem a laser

O laser possui energia extremamente alta, que quando direcionada à peça, derrete a porção irradiada, servindo como base da tecnologia de soldagem a laser.

É importante observar que o laser também é uma forma de luz, portanto a superfície da peça não deve ser muito lisa para reduzir o reflexo do laser.

O laser atinge apenas um ponto da peça, fazendo com que essa área atinja uma alta temperatura e derreta.

Uma vez interrompida a ação do laser, o metal fundido localmente solidifica rapidamente.

A soldagem a laser pode ser classificada em soldagem a laser pulsada e soldagem a laser contínua com base no modo de saída do feixe de laser.

Além disso, a soldagem a laser pode ser dividida em soldagem por condutividade térmica e soldagem por penetração profunda com base nas características da formação da solda.

O primeiro, utilizando baixa potência do laser, longo tempo de formação de poça fundida e profundidade de fusão rasa, é usado principalmente para soldagem de peças pequenas.

Este último, com alta densidade de potência do laser e rápida velocidade de fusão do metal na área de radiação do laser, resulta em forte vaporização à medida que o metal derrete.

A soldagem a laser pode obter soldas com penetração profunda e grandes relações profundidade-largura, de até 12:1.

Durante a soldagem a laser, o laser injeta calor no material através do ponto, e a taxa de aumento de temperatura do material é muito rápida.

O material abaixo da superfície pode atingir uma alta temperatura em um curto espaço de tempo.

A profundidade de penetração da solda pode ser controlada ajustando a densidade de potência do laser.

O feixe de laser pode ser redirecionado por meio de espelhos, permitindo soldar partes da peça de difícil acesso pelos métodos convencionais de soldagem.

Um sistema de soldagem a laser normalmente emprega um laser de CO2 de 1 a 4 kW.

O feixe de laser gerado pelo laser é transmitido através do sistema guia de luz e refletido e focado por um espelho parabólico.

O feixe de alta temperatura, atingindo 5.000 a 20.000 K próximo ao foco, é emitido pelo bocal e direcionado para a junta da placa metálica, derretendo instantaneamente o material metálico.

À medida que o feixe de laser avança, o metal fundido solidifica, formando uma solda e conectando as duas placas metálicas separadas como uma só.

Os lasers a gás podem ser usados para soldagem contínua, tornando-os adequados para soldagem de aço de baixa liga, aço inoxidável, níquel, titânio, alumínio e outros metais e ligas com espessuras entre 0,12 e 12 mm.

Com a soldagem a laser de estado sólido, a pequena energia de saída (1 a 50 J) e a curta duração do pulso do laser (<10 ms) permitem juntas de solda tão pequenas quanto dezenas de mícrons.

Pode ser usado para soldagem a ponto e soldagem a ponto contínua de folhas metálicas com espessura inferior a 0,5 mm, bem como soldagem a topo de fios metálicos com diâmetro inferior a 0,6 mm.

Também é adequado para soldar componentes valiosos de instrumentos em miniatura, precisos, densamente dispostos e sensíveis ao calor.

O tipo de junta na soldagem a laser é o mesmo da soldagem tradicional.

Quais são os métodos de soldagem da máquina de solda a laser:

1. Soldagem por resistência

A soldagem por resistência é usada para soldar produtos de metal fino, fixando a peça soldada entre dois eletrodos elétricos, derretendo a superfície em contato com a corrente elétrica para criar uma solda com base na resistência ao calor da peça.

Este método de soldagem pode causar deformação da peça do produto, pois ela é soldada em ambos os lados do conector.

Em contrapartida, a soldagem a laser é realizada apenas de um lado, minimizando assim o risco de deformação.

A soldagem por resistência requer manutenção frequente para eliminar óxidos metálicos e outros materiais aderidos à peça do produto.

Por outro lado, ao soldar a laser um conector de reforço feito de material metálico fino, ele não toca a peça do produto.

Além disso, a soldagem a laser permite que a luz entre em áreas que não podem ser soldadas pela soldagem básica, resultando em uma velocidade de soldagem mais rápida.

2. Arco de argônio weconhecer

O uso de vapor que não consome energia e não requer manutenção para soldar peças de produtos finos é comum.

No entanto, a taxa de soldagem deste método é relativamente lenta e a ligação térmica é muito maior do que a soldagem a laser, o que pode facilmente causar deformação.

3. Soldagem a arco de plasma

A velocidade da soldagem a arco é semelhante à da soldagem a arco de argônio, mas é mais lenta que a da soldagem a arco de argônio.

4. Soldagem por feixe de elétrons

A soldagem por feixe de elétrons depende de um feixe para acelerar elétrons de alta energia e alta densidade para colidir com a peça do produto. A principal desvantagem deste método é que ele requer condições de alto vácuo para evitar o espalhamento de elétrons.

As máquinas e equipamentos envolvidos são complexos e as especificações e aparência das soldagens são limitadas pelo sistema de vácuo.

Além disso, a qualidade da instalação das soldagens de topo deve ser rigorosamente controlada.

A soldagem por feixe de elétrons sem bomba de vácuo é possível, mas a qualidade da soldagem costuma ser ruim devido ao espalhamento de elétrons, o que afeta a eficácia geral.

Além disso, a soldagem por feixe de elétrons pode apresentar desvio magnético e problemas de raios X. Os dispositivos eletrônicos podem ser afetados pelo desvio do campo eletromagnético, causando mau funcionamento ou danos.

Para resolver esse problema, as peças para produtos de soldagem por feixe de elétrons devem ser soldadas dentro de um campo magnético. Em contraste, a soldagem a laser não requer um sistema de vácuo ou desmagnetização da peça do produto antes da soldagem.

Pode ser realizado ao ar, tornando-o adequado para operação em linha de produção ou para soldagem de materiais de ímã permanente.

Vantagens e desvantagens da soldagem a laser

Ao examinar as vantagens e desvantagens da tecnologia de soldagem a laser, é útil compará-la com métodos de soldagem tradicionais, como soldagem com proteção de gás e soldagem a arco de argônio.

Esses métodos clássicos de soldagem ainda são amplamente utilizados na indústria de manufatura e levará algum tempo para que a soldagem a laser os substitua totalmente.

Avantagem:

A soldagem a laser é particularmente adequada para fabricação automatizada. Embora tenha sido amplamente utilizado na impressão 3D, também pode ser aplicado na automação de tarefas tradicionais de soldagem.

A soldagem automática oferece vários benefícios aos fabricantes, como maior conveniência, maior precisão do produto e qualidade mais estável.

Os sistemas automatizados também são muito mais rápidos que os soldadores manuais, e a soldagem tradicional ainda requer um grande número de soldadores.

Ampla gama de materiais compatíveis

Na soldagem tradicional, como a soldagem a arco de argônio, a conversão de um material para outro envolve o ajuste da temperatura da chama e da resistência do arco.

O princípio de funcionamento do laser é semelhante nesse aspecto. O laser pode ajustar sua potência para se adequar a vários materiais, proporcionando uma vantagem distinta.

Com parâmetros predefinidos para diferentes materiais, a soldagem a laser é mais conveniente do que outros métodos de soldagem.

Graças à sua alta densidade de potência, a soldagem a laser pode soldar materiais que são difíceis de soldar usando outras tecnologias.

A soldagem a laser pode ser aplicada a uma ampla gama de materiais, incluindo supermetais como titânio e aço carbono.

Em termos de densidade de potência, a única tecnologia de soldagem que pode se igualar à soldagem a laser é a soldagem por feixe de elétrons.

Taxa de aquecimento rápida

Outra vantagem dos lasers de alta densidade de potência é sua capacidade de derreter materiais mais rapidamente do que a soldagem por chama ou arco. Isso resulta em velocidades de soldagem mais rápidas e soldas mais fortes.

A profundidade de penetração na soldagem a laser pode ser controlada ajustando a potência do laser.

Os pulsos de laser podem ser aplicados a praticamente qualquer material para evitar danos tanto aos materiais quanto ao equipamento.

Juntas de geometria complexa podem ser soldadas

Uma característica única da soldagem a laser é sua capacidade de soldar a distâncias maiores do que outros métodos de soldagem.

As juntas soldadas a laser não precisam estar próximas do material a ser soldado para fornecer a energia necessária para a soldagem.

Isso proporciona mais espaço para a operação da peça e possibilita a soldagem de peças com geometrias complexas.

Alta segurança

As máquinas de solda a laser são normalmente totalmente automáticas e possuem um espaço de trabalho fechado. Isto significa que o pessoal não está mais exposto a altas temperaturas e partículas durante a soldagem.

Só neste ponto, vale a pena investir em uma máquina de solda a laser. Vale a pena considerar qualquer tecnologia que possa melhorar a segurança no local de trabalho e manter as pessoas longe de perigos desnecessários.

Desvantagens:

Existe o risco de rachar quando o metal esfria rapidamente.

Qualquer coisa que aqueça rapidamente também esfria rapidamente. O mesmo se aplica à soldagem a laser. A transmissão localizada de energia através do laser significa que as juntas podem ser soldadas rapidamente.

No entanto, isto também significa que o calor na solda é dissipado rapidamente através do material, o que leva a um acúmulo significativo de tensão térmica.

Apenas alguns materiais podem evitar rachaduras ou danos devido a isso.

O aço carbono é um exemplo típico, pois é propenso à fragilização quando resfriado muito rapidamente.

O investimento único do custo do equipamento é alto

Este pode ser o maior obstáculo à ampla aplicação desta tecnologia – o preço das máquinas de soldar a laser é caro. Isto é mais óbvio do que a soldagem com proteção de gás e a soldagem a arco de argônio.

A soldagem tradicional requer soldadores qualificados, mas não requer necessariamente equipamentos caros.

A soldagem a laser derruba a ideia de que o equipamento é caro, mas a operação não requer muitas habilidades.

Com a produção em larga escala, os equipamentos de soldagem a laser amadurecerão junto com a cadeia industrial. Assim como na indústria de iluminação LED, o preço se tornará mais acessível e amplamente utilizado.

A soldadura tradicional pode completar a sua missão e tornar-se parte da história.

O que é soldagem TIG?

A soldagem protegida com gás inerte de tungstênio é conhecida como soldagem TIG. É um método de soldagem que utiliza o arco gerado entre o eletrodo de tungstênio e a peça de trabalho para aquecer e derreter o metal base e o fio de enchimento (se for usado fio de enchimento) sob a proteção de um gás inerte.

Durante a soldagem, o gás protetor é continuamente pulverizado do bico da pistola de soldagem para formar uma camada protetora de gás ao redor do arco, isolando o ar e evitando seu impacto prejudicial no eletrodo de tungstênio, na poça fundida e na zona adjacente afetada pelo calor, em para obter soldas de alta qualidade.

O gás de proteção pode ser argônio, hélio ou uma mistura de argônio-hélio.

Leitura relacionada: Soldagem MIG vs TIG

Visão geral da soldagem TIG

A soldagem a arco com gás inerte de tungstênio, também conhecida como soldagem TIG, é um método de soldagem a arco que utiliza gás externo como meio de proteção. Suas vantagens incluem boa visibilidade do arco e da poça de fusão e fácil operação.

Além disso, há pouca ou nenhuma escória produzida, o que elimina a necessidade de remoção da escória após a soldagem. No entanto, medidas especiais à prova de vento precisam ser tomadas durante operações ao ar livre.

A soldagem com proteção a gás pode ser dividida em dois tipos com base no fato de o eletrodo ser derretido durante o processo de soldagem: soldagem com proteção a gás com eletrodo sem fusão (eletrodo de tungstênio) e soldagem com proteção a gás com eletrodo de fusão.

O primeiro inclui soldagem com gás inerte de tungstênio, soldagem a arco de plasma e soldagem com hidrogênio atômico, sendo a soldagem com hidrogênio atômico raramente usada na produção atualmente.

Em aplicações especiais, pode ser adicionada uma pequena quantidade de hidrogénio.

A soldagem a arco de tungstênio e argônio é comumente chamada de soldagem a arco de argônio, e a soldagem a arco de tungstênio e hélio é chamada de soldagem a arco de hélio.

Devido ao alto preço do hélio, a soldagem a arco de tungstênio e argônio é mais amplamente utilizada na indústria do que a soldagem a arco de hélio.

Classificação da soldagem TIG

A soldagem TIG é dividida em soldagem manual, soldagem semiautomática e soldagem automática de acordo com o modo de operação.

Durante a soldagem TIG manual, o movimento da pistola de soldagem e a adição do fio de enchimento são totalmente operados manualmente.

Durante a soldagem TIG semiautomática, o movimento da pistola de soldagem depende da operação manual, mas o fio de enchimento é alimentado automaticamente pelo mecanismo de alimentação do fio.

Durante a soldagem TIG automática, se a peça estiver fixa e o arco se mover, a pistola de soldagem é instalada no carrinho de soldagem.

O passeio do carrinho e o arame de enchimento podem ser acrescentados por arame frio ou arame quente.

Fio quente refere-se ao aumento da velocidade de deposição.

Em alguns casos, como soldagem de chapas ou backing pass, às vezes não é necessário adicionar fio de enchimento.

Entre os três métodos de soldagem acima, a soldagem TIG manual é o mais amplamente utilizado, enquanto a soldagem TIG semiautomática raramente é usada.

Vantagens e desvantagens da soldagem TIG

Vantagem

- O argônio pode ser efetivamente isolado do ar circundante. Ele próprio é insolúvel em metal e não reage com o metal. No processo de soldagem TIG, o arco também pode remover automaticamente a película de óxido da superfície da peça. Portanto, ele pode soldar com sucesso metais não ferrosos, aço inoxidável e várias ligas com fácil oxidação, nitretação e forte atividade química.

- O arco de tungstênio é estável e pode queimar de forma estável mesmo sob uma pequena corrente de soldagem (< 10A). É especialmente adequado para a soldagem de chapas finas e materiais de chapas ultrafinas.

- A fonte de calor e o fio de enchimento podem ser controlados separadamente, de modo que a entrada de calor é fácil de ajustar e pode ser soldada em várias posições. É também um método ideal para realizar soldagem unilateral e florescimento bilateral.

- Como o fio de enchimento não passa pelo arco, não haverá respingos e a formação da solda é linda.

Desvantagem

- A soldagem TIG tem profundidade de fusão rasa, baixa velocidade de deposição e baixa produtividade.

- O eletrodo de tungstênio usado na soldagem TIG tem baixa capacidade de condução de corrente. A corrente excessiva fará com que o eletrodo de tungstênio derreta e evapore, e suas partículas podem entrar na poça derretida e causar poluição por escória (inclusão de tungstênio).

- Gases inertes como argônio e hélio são mais caros e o custo de produção é mais alto em comparação com outros métodos de soldagem a arco, como soldagem a arco manual, soldagem a arco submerso e soldagem protegida com gás CO2. A soldagem TIG pode ser utilizada para soldagem de quase todos os metais e ligas, mas devido ao seu alto custo, costuma ser utilizada para soldagem de metais não ferrosos como alumínio, magnésio, titânio e cobre, além de aço inoxidável e resistentes ao calor. aço. A soldagem é difícil para metais com baixo ponto de fusão e fácil evaporação, como chumbo, estanho e zinco. Do ponto de vista da produtividade, a faixa de espessura da chapa soldada por soldagem TIG deve ser inferior a 3 mm.

Para alguns componentes importantes de paredes espessas, como vasos de pressão e tubos, feitos de metais pretos e não ferrosos, a soldagem TIG às vezes é usada para garantir alta qualidade de soldagem.

A soldagem a arco de argônio e tungstênio é usada na conexão do cordão de solda com penetração de raiz, soldagem em todas as posições e conexão com folga estreita.

Soldagem a laser vs soldagem a arco de argônio

| Categoria/modo | Soldagem a arco de argônio | Soldagem a laser |

| Deformação | Fácil de deformar | Ligeira deformação ou nenhuma deformação |

| Grau estético | Feio e precisa de polimento repetido | A aparência é suave e pode ser tratada levemente |

| Tamanho do ponto de solda | Grande ponto de solda | Ponto de solda fino e ponto ajustável |

| Gás de proteção | Argônio | Argônio |

| Entrada de calor | Temperatura elevada | Fogo baixo |

| Precisão de usinagem | Geralmente | Preciso |

| Horas de processamento | Demorado | Pouco tempo demorado |

| Segurança | Luz ultravioleta, perigo de radiação | Exposição T à luz, quase nenhum dano |

| Grau de perfuração | Perfuração fácil | Não é fácil de perfurar |

| Grau de automação | Muito baixo | Geralmente |

Cvelocidade de avanço

A máquina de solda por pontos e a soldagem automática são usadas simplesmente para classificação.

A operação de soldagem de uma máquina de solda por pontos a laser é simples e rápida.

A operação da soldagem a arco de argônio com eletrodo sem fusão é relativamente difícil e requer consumíveis, portanto a velocidade de soldagem é relativamente lenta.

A velocidade de soldagem de uma máquina de solda a laser automática e de uma máquina de solda MIG automática não é muito diferente porque a soldagem MIG ainda precisa de fio fundido, então a velocidade de soldagem será um pouco mais lenta do que a de uma máquina de solda a laser automática.

Profundidade de soldagem

Uma máquina de solda a laser é usada para derreter materiais de solda usando um laser, mas a soldagem profunda a laser não é seu ponto forte. Não é que a soldagem profunda a laser não seja boa, mas o custo é muito alto.

Por exemplo, se você precisar soldar uma placa de aço inoxidável de 2,0 mm, precisará usar, no mínimo, uma máquina de solda a laser com transmissão de fibra óptica de 500 W, e o preço seria de cerca de 100.000.

Embora uma máquina de solda a arco de argônio geral possa soldar uma placa de aço inoxidável tão espessa, o preço é de apenas algumas centenas, e a soldagem automática a arco de argônio custa vinte ou trinta mil.

Portanto, não é econômico usar uma máquina de solda a laser se for necessária uma penetração profunda para soldar materiais espessos.

Efeito de soldagem

A aparência da soldagem de uma máquina de solda a ponto a laser é mais bonita do que a da soldagem a arco de argônio com um eletrodo que não derrete.

A aparência da soldagem de uma máquina automática de soldagem a laser é semelhante à de uma máquina automática de soldagem a arco de argônio, e a soldagem a laser de materiais finos é melhor.

Em termos de firmeza de soldagem, desde que a potência da máquina de solda a laser seja grande o suficiente, ela pode soldar com firmeza, o que é comparável à soldagem a arco de argônio.

Porém, o calor da máquina de solda a laser é mais concentrado e a deformação térmica do material é menor, então a máquina de solda a laser tem mais vantagens na soldagem de materiais de paredes finas.

Em termos de precisão, a precisão da máquina de solda a laser é maior, e a soldagem subsequente com uma máquina de solda a laser basicamente não requer processamento, o que economiza tempo e esforço.

Dificuldade de operação

A operação de uma máquina de solda a ponto a laser é muito menos difícil do que a soldagem a arco de argônio com eletrodo sem fusão.

Na verdade, a soldagem a arco de argônio requer habilidade e está sujeita a erros, mas a soldagem a laser é muito mais simples e a operação é mais direta.

Mesmo que haja erros, eles não são significativos.

A operação da soldagem automática a laser e da soldagem automática a arco de argônio não é difícil. Ambos requerem controle de computador.

Resumo

Para soldar materiais de paredes finas, é melhor usar uma máquina de solda a laser do que soldar materiais grossos.

Se não houver requisitos elevados de velocidade e precisão de soldagem, é mais econômico usar uma máquina de solda a arco de argônio.

Porém, se o custo não for uma preocupação, é melhor usar uma máquina de solda a laser.

Comparação entre soldagem a laser portátil e soldagem a arco de argônio

Comparação do consumo de energia:

Em comparação com a soldagem a arco tradicional, a máquina de solda a laser portátil pode economizar cerca de 80% ~ 90% de energia elétrica e reduzir o custo de processamento em cerca de 30%.

Comparação do efeito de soldagem:

A soldagem portátil a laser pode completar a soldagem de aços e metais diferentes. Possui uma velocidade de soldagem rápida, pequena deformação e uma pequena zona afetada pelo calor.

As soldas devem ser bonitas, planas e livres ou com poucos poros e contaminação. As máquinas de solda a laser portáteis podem realizar peças micro abertas e soldagem de precisão.

Comparação de processos subsequentes:

Durante a soldagem manual a laser, a entrada de calor é baixa e a deformação da peça é pequena, o que pode resultar em uma bela superfície de soldagem sem ou apenas com tratamento simples (dependendo do efeito de superfície de soldagem necessário).

Máquinas manuais de solda a laser podem reduzir muito o custo de mão de obra do extenso processo de polimento e nivelamento.

Vantagens da máquina de solda de fibra óptica portátil em relação à soldagem a arco de argônio tradicional

| Item | Soldagem a laser de fibra óptica portátil | Soldagem tradicional a arco de argônio |

| Custo de emprego | A operação é simples, as pessoas comuns iniciam em meia hora e o custo do emprego é baixo | O recrutamento é difícil, os salários são elevados e os custos de emprego são elevados |

| Lesões pessoais | Energia pura de feixe de comprimento de onda único, baixa radiação indireta, só precisa de óculos de proteção para filtrar luz forte | Doença ocupacional, lesões físicas graves |

| Eficiência | A velocidade é rápida, a eficiência pode atingir 3-8 vezes a da soldagem a arco de argônio e a velocidade de soldagem linear pode atingir mais de 10 cm / s | Velocidade lenta e baixa eficiência |

| Deformação térmica | Concentração de energia e pouca influência da deformação térmica | Grande influência térmica e deformação |

| Qualidade de solda | A solda é fina e bonita, o pool de solução é profundo e a resistência é alta | A solda é áspera e irregular, necessitando de retificação e polimento secundários |

| Material soldável | Materiais muito finos podem ser soldados, como aço inoxidável de 0,05 mm | Não solde materiais muito finos |

| Dificuldade de aprendizagem | Pessoas comuns podem começar em meia hora, e trabalhadoras inexperientes também podem começar | São necessários soldadores profissionais e o limite técnico é alto |

| Consumíveis | Pode ser soldado com fio de enchimento ou sem fio de solda | Consumíveis, fio de solda necessário |

| Danos de solda | A solda é bonita e fina, o pool de solução é uniforme e a consistência é boa. | É fácil de soldar se houver poros |

Comparada com a soldagem a arco de argônio tradicional, a máquina de solda de fibra óptica portátil tem desvantagens

| Item | Soldagem a laser de fibra óptica portátil | Soldagem tradicional a arco de argônio |

| Capacidade de preencher lacunas | Fraca, nossa empresa adota soldagem oscilante, que pode fundir a lacuna de 0,3-0,5 mm no máximo, e adota soldagem de alimentação de fio, que pode fundir a lacuna de mais de 1 mm no máximo | Forte, insensível à folga da peça, grande folga pode ser soldada através do enchimento |

| Preço do equipamento | Equipamento caro | Equipamento barato |

| Peso do volume | Volume e peso relativamente grandes | Tamanho pequeno e peso leve |

| Soldagem de chapa grossa | Não é propício para a soldagem de materiais de chapa espessa. A capacidade de penetração da poça fundida de 1.000 Watts é de cerca de 3 mm e de 1.500 Watts é de cerca de 4 mm. | A soldagem de materiais de placas espessas tem vantagens, que podem acumular e preencher o conjunto de soluções de soldagem e podem se adaptar à soldagem de materiais mais espessos |

Vantagens da máquina de solda de fibra óptica portátil em relação à soldagem a arco de argônio tradicional

| Item | Soldagem a laser de fibra óptica portátil | Soldagem tradicional a arco de argônio |

| Custo de emprego | A operação é simples, as pessoas comuns iniciam em meia hora e o custo do emprego é baixo | O recrutamento é difícil, os salários são elevados e os custos de emprego são elevados |

| Lesões pessoais | Energia pura de feixe de comprimento de onda único, baixa radiação indireta, só precisa de óculos de proteção para filtrar luz forte | Doença ocupacional, lesões físicas graves |

| Eficiência | A velocidade é rápida, a eficiência pode atingir 3-8 vezes a da soldagem a arco de argônio e a velocidade de soldagem linear pode atingir mais de 10 cm / s | Velocidade lenta e baixa eficiência |

| Deformação térmica | Concentração de energia e pouca influência da deformação térmica | Grande influência térmica e deformação |

| Qualidade de solda | A solda é fina e bonita, o pool de solução é profundo e a resistência é alta | A solda é áspera e irregular, necessitando de retificação e polimento secundários |

| Material soldável | Materiais muito finos podem ser soldados, como aço inoxidável de 0,05 mm | Não solde materiais muito finos |

| Dificuldade de aprendizagem | Pessoas comuns podem começar em meia hora, e trabalhadoras inexperientes também podem começar | São necessários soldadores profissionais e o limite técnico é alto |

| Consumíveis | Pode ser soldado com fio de enchimento ou sem fio de solda | Consumíveis, fio de solda necessário |

| Danos de solda | A solda é bonita e fina, o pool de solução é uniforme e a consistência é boa. | É fácil de soldar se houver poros |

Desvantagens da máquina de solda de fibra óptica portátil em relação à soldagem a arco de argônio tradicional

| Item | Soldagem a laser de fibra óptica portátil | Soldagem tradicional a arco de argônio |

| Capacidade de preencher lacunas | Fraca, nossa empresa adota soldagem oscilante, que pode fundir a lacuna de 0,3-0,5 mm no máximo, e adota soldagem de alimentação de fio, que pode fundir a lacuna de mais de 1 mm no máximo | Forte, insensível à folga da peça, grande folga pode ser soldada através do enchimento |

| Preço do equipamento | Equipamento caro | Equipamento barato |

| Peso do volume | Volume e peso relativamente grandes | Tamanho pequeno e peso leve |

| Soldagem de chapa grossa | Não é propício para a soldagem de materiais de chapa espessa. A capacidade de penetração da poça fundida de 1.000 Watts é de cerca de 3 mm e de 1.500 Watts é de cerca de 4 mm. | A soldagem de materiais de placas espessas tem vantagens, que podem acumular e preencher o conjunto de soluções de soldagem e podem se adaptar à soldagem de materiais mais espessos |

Tabela 3: a soldagem a laser portátil tem vantagens óbvias em relação à soldagem a arco de argônio tradicional

| efeito de calor | tratamento subsequente | requisitos para placas | requisitos para trabalhadores | velocidade de soldagem | disponibilidade de consumíveis | |

| Brilho solitário de argônio | ótimo | precisar | Espessura > 1mm | Alto, geralmente requer técnicos profissionais (assumindo que o salário dos técnicos profissionais seja de 10.000 yuans/mês) | lento | Sim (fluxo, fio de solda) |

| Soldagem a laser portátil | Muito pequeno | indesejado | Espessura <3mm | Os trabalhadores comuns e baixos podem começar após um treinamento simples (assumindo que o salário dos trabalhadores comuns seja de 4.000 yuans/mês) | É 2 a 10 vezes maior que a soldagem a arco de argônio | nada |

O que você escolheria entre a máquina de solda a laser e a máquina de solda a arco de argônio tradicional?

Hoje em dia, ainda existem algumas disputas entre a soldagem tradicional a arco de argônio e a soldagem a laser. O ritmo do avanço tecnológico é imprevisível.

Se os operadores de soldagem a arco de argônio, que trabalham há mais de dez anos, começarem a usar a soldagem a laser, poderão enfrentar algumas dificuldades e podem não estar adequados para a nova tecnologia.

Ambos os métodos de soldagem têm suas próprias vantagens e desvantagens. Dependendo da demanda industrial atual, devemos escolher o método de soldagem adequado.

Em primeiro lugar, falando em custo, o preço de uma máquina de solda a arco de argônio tradicional é de cerca de 2.000 a 5.000 yuans, que pode ser aceito por grandes e pequenas fábricas.

A cabeça da pistola é pequena, leve e compacta e fácil de transportar, tornando-a conveniente para trabalhar no local.

No entanto, a velocidade de soldagem é lenta, a eficiência é baixa, a área afetada pelo calor é grande, a junta de solda é grande e está sujeita a deformações.

Além disso, os requisitos para os operadores são elevados e devem passar por formação profissional e ter experiência prática de longo prazo.

Há também uma certa quantidade de danos causados pela radiação no corpo humano, o que dificulta o recrutamento de soldadores. Soldadores experientes são particularmente difíceis de encontrar.

Por outro lado, o preço relativo de uma máquina de solda a laser é alto, cerca de 50.000-100.000 yuans, e a máquina é grande. É adequado para processamento em lote em pontos específicos.

A velocidade de soldagem é rápida e a eficiência é alta, que é 5 a 10 vezes maior que a da soldagem tradicional.

O tamanho do ponto é ajustável e o efeito de soldagem é uniforme e bonito, sem deformação. A operação é simples, com poucos requisitos para soldadores que podem ser treinados em cerca de dez minutos.

Embrulhe isso

Através de nossa comparação, acredito que você tenha um bom conhecimento sobre soldagem a laser e soldagem a arco de argônio.

Qual você escolheria?

Por favor, deixe uma mensagem na área de comentários e diga-nos o que você pensa.