O que é manufatura aditiva?

A manufatura aditiva (AM), comumente conhecida como tecnologia de impressão 3D, é uma tecnologia de prototipagem rápida diferente da manufatura tradicional com redução de material.

Através da digitalização tridimensional digital e do processamento em camadas do modelo, com a ajuda de equipamentos de fabricação digital semelhantes às impressoras, os materiais são continuamente sobrepostos para formar o modelo sólido necessário.

Fluxograma de fabricação aditiva:

A tecnologia de impressão 3D foi desenvolvida pela primeira vez por Charles Hull em 1986 em um processo chamado estereolitografia (SLA), e depois desenvolveu tecnologias como sinterização seletiva a laser (SLS), fusão seletiva a laser (SLM), tecnologia de ligação por microjato (3DP).

Desde a entrada no século 21, a tecnologia de impressão 3D fez novos avanços e desenvolvimentos, e muitas pequenas tecnologias que atendem às necessidades de indústrias específicas nasceram sob a subdivisão de grandes tecnologias.

Por exemplo, Tecnologia SLA: processamento digital de luz (DLP), tecnologia de múltiplos jatos (Ployjet), Tecnologia SLM: sinterização direta de metal a laser (DMLS).

Atualmente, tem sido amplamente utilizado na indústria aeroespacial, equipamentos médicos, construção, automóveis, energia, design de joias e outros campos.

A revista Time listou a manufatura aditiva como “as 10 indústrias que mais crescem nos Estados Unidos”.

A revista The Economist do Reino Unido acredita que irá “promover a realização da terceira revolução industrial juntamente com outros modos de produção digital”, mudar os futuros modos de produção e de vida, mudar a forma de fabricar bens, mudar o padrão económico mundial, e depois mudar a vida humana.

Análise técnica do sistema de revoluções industriais anteriores

| Revolução Industrial | Características | Base teórica | Unidade de energia/potência | Paradigma de fabricação | Paradigma de fabricação |

| A primeira revolução industrial (1750-1850) |

Mecanização | Motor a vapor | Fabricação original de material igual e fabricação reduzida de material | Produção de máquina única | |

| A segunda revolução industrial (1850-1950) |

Eletrificação | Teoria da redução mecânica baseada na certeza e padronização | Energia petroquímica/motor de combustão interna, motor | Fabricação moderna de materiais reduzidos e iguais | Produção em massa baseada em linha de montagem |

| A terceira revolução industrial (1950-2020) |

Digitalização | Cibernética + teoria do sistema | Energia a jato, energia nuclear | Fabricação moderna de materiais reduzidos e iguais | Produção automática baseada em computador |

| A quarta revolução industrial (2020-2080?) |

Intelectualização | Sistema + cibernética + teoria da informação | Energia renovável/usina baseada em fusão nuclear controlada | Integração de processos baseada em manufatura aditiva | Fábrica inteligente baseada em Internet industrial |

Em comparação com a tecnologia de fabricação tradicional (fabricação de material reduzido), a impressão 3D não precisa fazer moldes antecipadamente, remover uma grande quantidade de materiais no processo de fabricação e obter o produto final sem processos complexos de forjamento.

Possui as características de “retirar moldes, reduzir desperdícios e reduzir estoque”.

Na produção, pode otimizar a estrutura, economizar materiais e energia e melhorar significativamente a eficiência da fabricação.

Esta tecnologia é aplicável ao desenvolvimento de novos produtos, fabricação rápida de peças únicas e de pequenos lotes, fabricação de peças de formatos complexos, projeto e fabricação de moldes, etc.

Ao mesmo tempo, também é aplicável à fabricação de materiais difíceis de processar, inspeção de projeto de forma, inspeção de montagem e engenharia reversa rápida.

Época de invenção das tecnologias de impressão 3D e principais empresas

| SLA | Inventor: Charles Hull (1984) Empresa dominante: America 3D Systems, Liantai Technology |

| LOM | Inventor: Michael Feygin(1986) Empresa dominante: America Helisys |

| FDM | Inventor: Scott Crump(1988) Empresa dominante: America Stratasys/3Dsystems |

| SLS | Inventor: CR Dechard (1989) Empresa dominante: America 3DSystems, Huashu high tech |

| 3DP | Inventor: Emanual Sachs(1993) Empresa dominante: America Zcorporation |

| SLM | Inventor: Dieter Schwarze (1995) Empresa dominante: Solução SLM Alemã, bolite |

| EBM | Inventor: Arcam AB (1997) Empresa dominante: Suécia Arcam AB |

| Polijet3D | Inventor: Objet(2000) Empresa dominante: sistemas Israel3D |

Princípios básicos da fabricação aditiva

O processo de fabricação aditiva inclui principalmente dois processos: design tridimensional e impressão camada por camada.

Primeiro, o software de modelagem de computador é usado para modelagem e, em seguida, o modelo tridimensional construído é particionado em seções camada por camada para guiar a impressora na impressão camada por camada.

1. Projeto 3D:

O formato de arquivo padrão para cooperação entre o software de design e a impressora é o formato de arquivo STL.

Um arquivo STL usa superfícies triangulares para aproximar a superfície de um objeto.

Quanto menor for a superfície triangular, maior será a resolução da superfície gerada.

PLY é um scanner que verifica arquivos tridimensionais gerados pela digitalização.

Os arquivos VRML ou WRL gerados pelo PLY são frequentemente usados como arquivos de entrada para impressão em cores.

2. Impressão camada por camada:

A impressora lê as informações da seção transversal no documento, imprime essas seções transversais camada por camada com materiais líquidos, em pó ou em forma de folha e, em seguida, une as seções transversais de cada camada de várias maneiras para criar uma entidade, que pode crie artigos de qualquer formato.

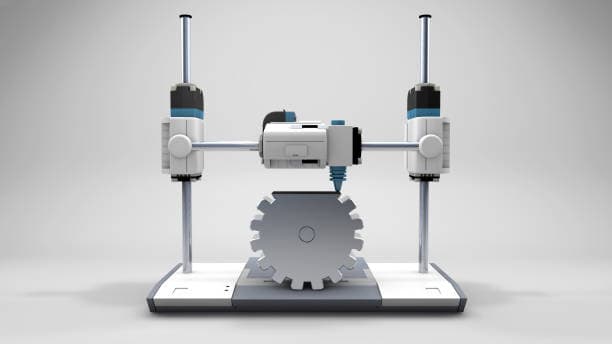

Diagrama de trabalho de impressão da máquina de fabricação aditiva:

O princípio de funcionamento da máquina de fabricação aditiva é basicamente o mesmo da impressora comum, mas os materiais de impressão são bem diferentes.

Os materiais de impressão das impressoras comuns são tinta e papel, enquanto a máquina de fabricação aditiva contém diferentes “materiais de impressão”, como metal, cerâmica, plástico e areia.

Depois que a impressora é conectada ao computador, os materiais podem ser empilhados camada por camada através do controle do computador (o processo de processamento em camadas é muito semelhante à impressão a jato de tinta) e, finalmente, o projeto no computador pode ser transformado em um objeto físico.

Máquina de fabricação aditiva é um tipo de equipamento que pode “imprimir” objetos 3D reais.

Classificação da tecnologia aditiva

A norma ISO/ASTM 52900:2015 emitida pelo comitê de tecnologia de fabricação aditiva da organização internacional de padronização classifica a tecnologia aditiva em sete categorias, a saber: estereolitografia (SLA)

- Pulverização adesiva (3DP)

- Deposição de energia direcional (DED)

- Laminação fina (LOM)

- Extrusão de material (FDM)

- Pulverização de materiais (ployjet)

- Fusão em leito de pó (SLM, SLS, EBM)

1. Sinterização seletiva a laser (SLS)

O princípio é que o pó sólido é sinterizado seletivamente camada por camada por laser (além do pó metálico principal, uma certa proporção de pó aglutinante com baixo ponto de fusão precisa ser adicionada, e o pó aglutinante é geralmente um pó metálico com um baixo ponto de fusão ou uma resina orgânica, etc.), e o pó sinterizado é sobreposto à camada de pó solidificado para finalmente formar uma peça com o formato desejado.

O dispositivo principal no qual esta tecnologia se baseia é um laser infravermelho, e o ambiente de trabalho energético é uma atmosfera de argônio ou nitrogênio.

Tem as vantagens de um processo de fabricação simples, alta eficiência de produção, muitos tipos de materiais de moldagem, alta taxa de utilização de materiais, ampla utilização de produtos acabados e sem necessidade de considerar sistemas de suporte.

A desvantagem é que devido à ação do adesivo, a entidade apresenta poros, propriedades mecânicas ruins e necessita de refusão e reprocessamento em alta temperatura.

Além disso, quando o produto fica armazenado por muito tempo, ele fica deformado devido à liberação de tensões internas, e a qualidade da superfície é média. O custo de operação é alto e o custo do equipamento é caro.

2. Fusão seletiva a laser (SLM)

A principal diferença entre esta tecnologia e a tecnologia SLS é que o SLM aquece diretamente o pó metálico através do laser e não depende do pó aglutinante.

O pó metálico atinge o efeito de ligação metalúrgica por meio de fusão e solidificação, e finalmente obtém as peças metálicas com a estrutura projetada.

Para fundir melhor os metais, a tecnologia SLM precisa usar feixes de laser com alta absortividade de metais.

Portanto, feixes de laser com comprimentos de onda mais curtos, como o laser Nd YAG (1,064 μm) e o laser de fibra (1,09 μm), são geralmente usados.

A vantagem é que a tecnologia SLM utiliza pó de metal puro e a densidade das peças metálicas formadas pode chegar a quase 100%;

Propriedades mecânicas como resistência à tração são melhores que as fundidas e chegam até ao nível das peças forjadas;

A densidade, propriedades mecânicas e precisão de formação são melhores que o SLS.

Outra tecnologia, a fusão seletiva por feixe de elétrons (EBM), é semelhante à tecnologia SLM, exceto que a EBM usa a energia cinética do feixe de elétrons de alta velocidade para converter em energia térmica como fonte de calor para a fusão do metal, e o ambiente de trabalho é o vácuo.

Usar o feixe de elétrons como fonte de calor pode atingir uma temperatura de fusão mais alta do que o laser, e a potência do forno e a velocidade de aquecimento podem ser ajustadas.

Pode derreter metais refratários e fundir metais diferentes.

No entanto, também existem desvantagens, como baixo rendimento de metal, alto consumo específico de energia e requisitos rigorosos de vácuo.

3. Deposição de energia direcional (DED)

O princípio de funcionamento desta tecnologia é semelhante ao do SLM.

A poça fundida é gerada na área de deposição por laser ou outras fontes de energia e se move em alta velocidade.

O material é pulverizado diretamente no foco do laser de alta potência através do bico na forma de pó ou fio.

Após a fusão, é depositado camada por camada para formar as peças necessárias.

Comparada com a tecnologia SLM, esta tecnologia tem as seguintes vantagens:

Primeiro, permite que a cabeça do laser e a peça se movam com mais flexibilidade, aumentando assim a liberdade de design.

Em segundo lugar, na operação do equipamento DED, o gás inerte flui diretamente para fora da cabeça do laser e envolve o fluxo de pó e a poça fundida.

Não depende da câmara de pressão preenchida com gás inerte.

O processo de impressão 3D pode começar imediatamente, reduzindo bastante o tempo de preparação da produção.

Terceiro, pode produzir peças grandes sem qualquer estrutura de suporte.

A desvantagem é que o processo de fusão não é tão preciso quanto o SLM, e as peças acabadas geralmente precisam ser retrabalhadas.

4. Tecnologia de ligação por micro spray (3DP)

A tecnologia 3DP é semelhante ao processo SLS e é formada por cerâmica e pó de gesso.

A diferença é que o pó do material não é conectado por pó sólido de sinterização a laser, mas por pulverização de adesivo transparente ou colorido ao longo do trajeto transversal da peça através da cabeça de impressão adesiva e solidificando o pó.

O pó nas outras posições é utilizado como suporte e, em seguida, é colocada uma camada de pó.

O processo é reciclado até que a impressão seja concluída.

O principal dispositivo no qual a tecnologia 3DP depende principalmente é o cabeçote de impressão adesivo, que tem as vantagens de uma ampla variedade de materiais de moldagem, pequeno consumo de energia e pequeno volume de equipamento.

No entanto, as desvantagens também são óbvias.

As peças coladas pelo adesivo apresentam baixa resistência, necessitam de pós-tratamento e os produtos são soltos e porosos.

A tecnologia polyjet3D desenvolvida pela empresa Israel Object é semelhante ao 3DP, mas não é adesivo, mas sim um material de moldagem de polímero fotossensível que é pulverizado.

Atualmente, a tecnologia polyjet3D tornou-se o destaque da STRATASYS.

Primeiro, uma variedade de materiais básicos podem ser misturados fora da máquina e novos materiais com melhor desempenho podem ser obtidos por combinação.

Em segundo lugar, a precisão do produto pode atingir uma resolução de 16 mícrons e podem ser obtidos componentes e modelos suaves e muito finos.

Por fim, a tecnologia é amplamente utilizada e pode ser aplicada na impressão de peças com diferentes geometrias, propriedades mecânicas e cores.

Por exemplo, a tecnologia de matriz polyjet também suporta a pulverização simultânea de materiais de vários modelos e cores.

5. Moldagem por deposição por fusão (FDM)

Seu princípio de funcionamento é enviar as matérias-primas filamentosas (geralmente materiais termoplásticos) para o bico de fusão a quente através do alimentador de arame e, em seguida, aquecê-las e derretê-las no bico.

Os filamentos de material termoplástico derretido são extrudados através do bico e a cabeça de extrusão se move com precisão ao longo do contorno de cada seção da peça.

O material termoplástico extrudado semifluido é depositado e solidificado em uma fina camada precisa de peças reais, cobrindo as peças construídas.

Dessa forma, um modelo sólido ou peça é empilhado camada por camada, de baixo para cima.

Esta tecnologia depende principalmente de micro bicos (geralmente de 0,2 a 0,6 mm de diâmetro) e aquecedores (para manter a temperatura dos materiais de moldagem semifluidos apenas 1 ° C acima do ponto de fusão).

Suas vantagens são:

1. Não há necessidade de componentes caros, como lasers, baixo custo e alta velocidade.

2. Não há restrições quanto ao ambiente de uso. Pode ser usado no escritório ou em ambiente doméstico.

É simples de manter, pequeno em tamanho e livre de poluição.

3. O material é fácil de trocar e possui alta resistência e tenacidade, o que encurta muito o ciclo de desenvolvimento do produto, para que possa responder rapidamente às mudanças do mercado e atender às necessidades personalizadas dos clientes.

Mas também existem defeitos como baixa precisão das peças e dificuldade na formação de componentes complexos e peças grandes.

6. Fabricação de sólidos em camadas (LOM)

Este método utiliza folhas (como papel ou filme plástico) como matéria-prima.

De acordo com a seção transversal da peça obtida por digitalização computacional, a folha revestida com adesivo hot melt no verso é cortada por corte a laser de acordo com o contorno da peça.

Depois disso, a folha cortada é sobreposta à folha cortada, unida por um dispositivo de prensagem a quente e, em seguida, a seção transversal da próxima camada da peça é cortada e colada para formar uma peça sólida.

A tecnologia LOM depende principalmente do desempenho do adesivo hot melt, que tem as vantagens de um bom suporte de modelo, fácil remoção de resíduos, grande tamanho de peças, baixo custo e alta eficiência.

A desvantagem é que a resistência à tração e a elasticidade são baixas e as peças ocas não podem ser fabricadas;

Sujeitas à influência dos materiais, as peças impressas pela tecnologia LOM são fáceis de absorver umidade e expandir, e a superfície possui linhas escalonadas.

7. Moldagem fotopolimerizável 3D (SLA)

O princípio da tecnologia SLA é que, sob o controle do computador, a superfície da resina fotossensível líquida é digitalizada ponto a ponto por laser ultravioleta de acordo com os dados seccionais de cada camada da peça, de modo que a fina camada de resina no digitalizado A área é curada por reação de fotopolimerização, formando uma fina camada da peça, que é curada camada por camada até que toda a peça seja fabricada.

Esta tecnologia depende principalmente de laser UV e materiais fotossensíveis adequados.

Por um lado, o material de resina líquida é moldado e curado ponto a linha e de linha a superfície, resultando em maior precisão e melhor qualidade de superfície.

Por outro lado, os próprios materiais de resina apresentam alguns defeitos, como resistência, rigidez e resistência ao calor limitadas, que não favorecem o armazenamento a longo prazo.

A retração ocorre durante o processo de cura da resina, o que inevitavelmente gera tensão ou deformação.

Embora a tecnologia SLA tenha sido desenvolvida anteriormente e esteja relativamente madura atualmente, os custos do equipamento SLA ainda são altos, os custos de manutenção e uso são altos e a estrutura de suporte da peça precisa ser projetada.

Embrulhe isso

De acordo com o resumo acima dos métodos de impressão 3D comuns no mercado, diferentes tecnologias de fabricação aditiva geralmente apresentam diferenças em materiais, fontes de energia e métodos de moldagem.

A escolha da tecnologia de fabricação aditiva depende do uso de peças nas indústrias downstream.

A tecnologia de fabricação aditiva metálica é geralmente usada no campo aeroespacial, enquanto a tecnologia de fabricação aditiva não metálica é mais amplamente utilizada, usada principalmente em outras áreas de design de processos industriais, como eletrodomésticos automotivos, dispositivos médicos, bens culturais e criativos, etc.

Manufatura Aditiva vs Manufatura Subtrativa

Comparação entre a redução da fabricação de materiais e o aumento da fabricação de materiais

Diferença entre o processo de fabricação tradicional e a impressão 3D

| Contraste | Processo de fabricação tradicional | impressao 3D |

| Princípio de processamento | Fixe a matéria-prima no equipamento e utilize ferramentas para reduzir ou retirar a matéria-prima da formação. Por exemplo: torneamento e corte de ferro. Ou projete moldes e materiais fundidos. | Digitalize o modelo impresso, corte o modelo e empilhe os materiais camada por camada. Por exemplo, as opções são sinterização a laser e fusão seletiva a laser. |

| Material | O processo de corte gera muitos resíduos, o valor dos materiais excedentes incompletos é danificado e a taxa de utilização do material é baixa. | Adicione materiais camada por camada de acordo com o formato da fatia do modelo. Consumíveis sob demanda, economizando materiais. |

| Mofo | O projeto do molde leva muito tempo e há risco de falha do molde e redesenho demorado | Não há necessidade de ferramentas tradicionais, acessórios, máquinas-ferramentas ou qualquer molde e estrutura de suporte, economizando tempo |

| Estrutura da peça | O processo tradicional de fabricação integral adota conexão por parafuso e rebitagem. A estrutura de emenda possui muitas juntas, muitas peças e montagens complexas. | A estrutura geral é montada diretamente, reduzindo o número de peças, reduzindo o peso da estrutura, menos juntas e boa vedação. A montagem é simples e a eficiência da produção é melhorada. |

| Desempenho da peça | As peças são fáceis de deformar e dobrar após serem removidas da ferramenta. | Moldagem direta, sem deformação por flexão das peças |

| Design de produto | Projeto de orientação de fabricação, projeto de produto de acordo com a viabilidade de corte de processo e confecção de modelo. | A fabricação orientada por projeto permite projetos arrojados de superfícies e cavidades sem considerar a dificuldade do processo de corte e criação de modelos |

| Reparo de peças | Meça novamente a dimensão de montagem, fabrique peças novas e substitua-as | Adicione materiais às peças danificadas para reparo |

Na década de 1980, a tecnologia de fabricação aditiva começou a crescer explosivamente na Europa e nos Estados Unidos.

A aplicação da tecnologia de impressão 3D remonta à tecnologia de fotopolimerização tridimensional (SLA) desenvolvida por Charles Hull, dos Estados Unidos, em 1986.

Nos próximos 20 anos, uma série de patentes de tecnologia de impressão 3D, como fabricação de sólidos em camadas (LOM) e moldagem por deposição por fusão (FDM), foram lançadas uma após a outra.

Enquanto isso, uma série de empresas inovadoras de impressão 3D, como sistemas 3D, STRATASYS, soluções SLM, formaram-se gradualmente na Europa e na América.

Como a tecnologia de impressão 3D começou cedo na Europa e nos Estados Unidos, após mais de 30 anos de desenvolvimento, SLA (polimerização estereoscópica), SLS (sinterização seletiva a laser) e outras tecnologias estão relativamente maduras.

É relativamente perfeito em P&D e fabricação de materiais e equipamentos metálicos de alta temperatura.

Desde o século 21, a tecnologia de fabricação aditiva tem sido desenvolvida em vários subcampos, como processamento digital de luz (DLP) e tecnologia de jatos múltiplos (Ployjet).

Materiais especiais de impressão 3D e equipamentos de impressão 3D também surgiram.

Atualmente, a indústria de impressão 3D em todo o mundo formou basicamente uma cadeia industrial completa que abrange matérias-primas, peças, processos, equipamentos e serviços.

Algumas empresas importantes foram atualizadas de um único fabricante de equipamentos para um fornecedor de soluções abrangentes, desde o projeto até a fabricação das peças finais.

Desenvolvimento de tecnologia de fabricação aditiva

Em 1986, Charles Hull, um cientista americano, desenvolveu a primeira máquina comercial de impressão 3D.

Em 1993, o MIT ganhou a patente da tecnologia de impressão 3D.

Em 1995, a Zcorp obteve a única autorização do MIT e começou a desenvolver máquinas de fabricação aditiva.

Em 2005, a Spectrum Z510, a primeira máquina de fabricação aditiva de cores de alta definição do mercado, foi desenvolvida com sucesso pela zcorp.

Em 2010, a equipe americana Jim Kor criou o primeiro automóvel urbano do mundo impresso por uma máquina de fabricação aditiva.

Em 2011, pesquisadores britânicos desenvolveram a primeira impressora 3D de chocolate do mundo.

Em 2011, engenheiros da Universidade de Southampton desenvolveram a primeira aeronave do mundo feita de materiais aditivos.

Em 2012, cientistas escoceses usaram células humanas para imprimir tecido de fígado artificial pela primeira vez, usando uma máquina de fabricação aditiva.

Em 2013, a Solid Concepts, uma empresa de fabricação aditiva em Austin, Texas, projetou e fabricou uma pistola metálica de fabricação aditiva.

Em 2018, astronautas russos usaram a impressora biológica 3D da estação espacial internacional para tentar imprimir a glândula tireóide de ratos experimentais sob gravidade zero.

Em 2019, a Universidade da Califórnia, em San Diego, usou pela primeira vez a tecnologia de fabricação aditiva rápida para fabricar uma estrutura para a medula espinhal que imita a estrutura do sistema nervoso central.

Depois de carregar células-tronco neurais, ele foi implantado na coluna de ratos com graves danos à medula espinhal, ajudando com sucesso os ratos a recuperarem sua função motora.

Tecnologia de impressão 3D e campo de aplicação

Fabricação aditiva de materiais metálicos

- Aplicação de fusão seletiva a laser (SLM):

Pequenas peças complexas de metal de precisão, coroas metálicas, implantes médicos.

- Aplicações de formação de rede próxima a laser (LENS):

Grandes componentes metálicos complexos de aeronaves

- Aplicação de fusão seletiva por feixe de elétrons (EBSM):

Componentes metálicos complexos aeroespaciais; implantes médicos;

- Aplicação de deposição de fusíveis por feixe de elétrons (EBDM):

Grandes componentes metálicos aeroespaciais

Leitura relacionada: Impressão a Laser 3D: Processo de Fabricação Aditiva e Materiais Aplicáveis

Fabricação aditiva de materiais não metálicos

- Aplicação de formação de fotopolimerização (SLA):

Design e desenvolvimento de produtos industriais, produção de produtos inovadores e criativos, moldes de cera para fundição de precisão.

- Aplicações de formação por deposição por fusão (FDM):

Design e desenvolvimento de produtos industriais e produção de produtos inovadores e criativos.

- Aplicação de sinterização seletiva a laser (SLS):

Peças plásticas de engenharia para o setor aeroespacial, núcleos de areia para fundição de automóveis e eletrodomésticos, guias médico-cirúrgicos e implantes ortopédicos

- Aplicação de impressão tridimensional (3DP):

Projeto e desenvolvimento de produtos industriais, núcleos de areia para fundição, implantes médicos, modelos médicos, produtos inovadores e criativos, arquitetura.

- Aplicação de conformação por pulverização de material (Ployjet):

Concepção e desenvolvimento de produtos industriais, implantes médicos, produção de produtos inovadores e criativos, moldes de cera para fundição.

Tipo de material de impressão 3D

Os materiais de impressão 3D são uma base material importante para o desenvolvimento da tecnologia de impressão 3D, e os materiais são uma restrição importante para o desenvolvimento da impressão 3D.

De acordo com as estatísticas da indústria de aplicativos downstream de impressão 3D divulgadas pela wohlerAssociates Inc. em 2019, a indústria automobilística foi responsável pela maior proporção, 16,4%;

Eletrônicos de consumo e aeroespacial ocupam o segundo e terceiro lugares com 15,4% e 14,7%.

De acordo com as características dos produtos na área downstream, existe uma grande demanda por materiais metálicos e compósitos, que deverá se tornar o “ponto de inflexão” dos materiais de impressão 3D.

Materiais de impressão 3D e campos de aplicação

As matérias-primas utilizadas na impressão 3D em geral são desenvolvidas especialmente para equipamentos e processos de impressão 3D, que são diferentes dos materiais metálicos comuns, plásticos, gesso, resinas, etc.

A tecnologia de fabricação aditiva pode ser classificada da perspectiva das propriedades do material:

Por exemplo, material de resina fotossensível líquida é usado para estereolitografia (SLA);

A fabricação de sólidos em camadas (LOM) requer materiais em folha, como papel e filme plástico, enquanto a sinterização seletiva a laser (SLS) e a fusão seletiva a laser (SLM) são principalmente materiais em pó metálico e cerâmico.

Materiais de impressão 3D e tecnologias correspondentes

| Material de moldagem | Tecnologia de impressão e modelagem 3D |

| Termoplástico Papel, filme metálico, filme plástico Gesso, pó cerâmico Resina fotossensível líquida Metal, liga, termoplástico, pós cerâmicos |

FDM LOM 3DP SLA\DLP\Ploy Jet SLS\DMLS\SLM\EBM |

1. Materiais metálicos

Os produtos industriais pesados geralmente dependem de materiais metálicos resistentes a altas temperaturas e à corrosão.

Para atender às necessidades de produtos industriais pesados, a impressão 3D foi desenvolvida primeiro e investiu mais em pó metálico.

O pó metálico geralmente requer alta pureza, boa esfericidade, distribuição estreita de tamanho de partícula e baixo teor de oxigênio.

Atualmente, os materiais em pó metálico usados para impressão 3D incluem principalmente liga de titânio, liga de cobalto-cromo, materiais de aço inoxidável e liga de alumínio, além de ouro, prata e outros materiais em pó de metais preciosos usados para impressão de joias.

A liga de titânio é amplamente utilizada em peças de compressores de extremidade fria de motores de aeronaves e em várias peças estruturais de foguetes, mísseis e aeronaves devido à sua alta resistência, boa resistência à corrosão e alta resistência ao calor.

Além disso, o pó de aço inoxidável é amplamente utilizado por sua resistência à corrosão. Os modelos de aço inoxidável impressos em 3D têm alta resistência e são adequados para imprimir itens de grande escala.

Atualmente, a Europa e os Estados Unidos realizaram a formação direta a laser de aço inoxidável de pequeno porte, superligas e outras peças.

No futuro, a conformação rápida a laser de componentes metálicos em grande escala feitos de superliga e liga de titânio será a principal direção técnica.

2. Plásticos de engenharia

Plásticos de engenharia referem-se a plásticos industriais usados como peças industriais ou materiais de revestimento, que são excelentes em resistência, resistência ao impacto, resistência ao calor, dureza e resistência ao envelhecimento.

Os plásticos de engenharia são atualmente os materiais de impressão 3D mais utilizados, incluindo materiais ABS, materiais para PC, materiais de náilon, etc.

PC-ABS é um dos plásticos de engenharia termoplásticos mais amplamente utilizados.

Possui a tenacidade do ABS e a alta resistência e resistência ao calor dos materiais de PC e é usado principalmente nas indústrias automobilística, de eletrodomésticos e de comunicação.

A resistência da amostra feita com este material é cerca de 60% superior à das peças tradicionais.

Na indústria, os materiais PC-ABS são normalmente utilizados para imprimir peças termoplásticas, como modelos conceituais, protótipos funcionais, ferramentas de fabricação e peças finais.

PC-ISO é um material termoplástico branco que passou na certificação médica e de saúde.

Possui alta resistência e é amplamente utilizado nas indústrias farmacêutica e de dispositivos médicos, como simulação cirúrgica, reparo de crânio, odontologia e outras áreas profissionais.

3. Material de resina fotossensível

A resina fotossensível é geralmente líquida, o que pode causar imediatamente a reação de polimerização para completar a cura sob determinado comprimento de onda de luz ultravioleta, e pode ser usada para fazer materiais de alta resistência, resistentes a altas temperaturas e impermeáveis.

O material Somos 19120 é rosa, que é um material de fundição especial.

Após a moldagem, ele pode substituir diretamente o protótipo de filme de cera de fundição de precisão, evitar o risco de desenvolvimento de molde e ter as características de baixa taxa de retenção de cinzas e alta precisão.

O próximo material Somos é um material branco. É um novo tipo de material de PC com resistência muito boa. Basicamente, ele pode atender ao desempenho do material de náilon feito por sinterização seletiva a laser (SLS) e possui melhor precisão e qualidade de superfície.

Os componentes feitos deste material têm a melhor rigidez e resistência até agora, mantendo as vantagens dos materiais de modelagem tridimensionais fotopolimerizáveis, como acabamento requintado, tamanho preciso e bela aparência.

É usado principalmente nas áreas de automóveis, eletrodomésticos e bens de consumo eletrônicos.

4. Materiais cerâmicos

Possui alta resistência, alta dureza, resistência a altas temperaturas, baixa densidade, boa estabilidade química, resistência à corrosão e outras características excelentes, e é amplamente utilizado na indústria aeroespacial, automobilística, biologia e outras indústrias.

Na tecnologia tradicional, peças cerâmicas complexas precisam ser formadas por moldes, que possuem alto custo de processamento e longo ciclo de desenvolvimento, e são difíceis de atender às necessidades de atualização contínua do produto.

Na impressão 3D, a sinterização seletiva a laser (SLS) é usada para processar pó cerâmico, o que pode eliminar etapas complicadas de design e realizar prototipagem rápida de produtos.

Este material apresenta certos defeitos. SLS usa uma mistura de pó cerâmico sinterizado a laser e um determinado pó aglutinante.

Após a sinterização a laser, os produtos cerâmicos precisam ser colocados em um forno com temperatura controlada para pós-tratamento.

Além disso, a tensão superficial da fase líquida é alta quando o pó cerâmico é sinterizado direta e rapidamente por laser, e grande tensão térmica será gerada durante o rápido processo de solidificação, formando assim mais microfissuras.

5. Outros materiais

Nos últimos anos, materiais alimentícios, como gesso colorido, pó de osso artificial, materiais biológicos celulares e açúcar, também foram aplicados no campo da impressão 3D.

O material de gesso colorido é um material de impressão 3D colorido.

Com base no princípio de formação da impressão camada por camada em mídia em pó, após o processamento de produtos impressos em 3D, efeitos de partículas finas podem aparecer na superfície, que se parecem com pedras, e texturas finas semelhantes a anéis podem aparecer na superfície curva.

Portanto, eles são usados principalmente em bonecos de animação e outros campos.

A carne fresca impressa pela Universidade da Pensilvânia, nos Estados Unidos, é feita usando meio celular cultivado em laboratório para gerar uma substância substituta semelhante à carne fresca, usando sol à base de água como aglutinante e depois combinando com moléculas especiais de açúcar. .

Há também tinta biológica feita a partir de células humanas, que ainda está em fase conceitual, e o mesmo papel biológico especial.

Ao imprimir, a tinta biológica é pulverizada no papel biológico sob o controle do computador e, eventualmente, forma vários órgãos.

Em termos de materiais alimentares, atualmente, as impressoras 3D de açúcar podem fazer diretamente sobremesas com vários formatos, lindas e deliciosas, pulverizando açúcar aquecido.

Os materiais especiais existentes para fabricação aditiva incluem materiais metálicos, materiais inorgânicos não metálicos, materiais poliméricos orgânicos e biomateriais.

No entanto, a aplicação da tecnologia de fabricação aditiva é seriamente restringida pelo pequeno número de materiais únicos e pelo desempenho insuficiente.

Atualmente, os líderes da indústria e algumas empresas de materiais definiram o campo de materiais especiais um após o outro, rompendo uma série de novos materiais compósitos poliméricos, materiais de liga de alto desempenho, materiais bioativos, materiais cerâmicos e outros materiais especiais.

Empresas relevantes combinam nanomateriais, materiais de fibra de carbono e outros materiais com sistemas de materiais existentes e desenvolvem nanocompósitos multifuncionais, compósitos reforçados com fibra, compósitos de enchimento inorgânicos, compósitos de enchimento metálico, ligas poliméricas e outros compósitos, que não apenas dotam os materiais de características multifuncionais, mas também ampliam o campo de aplicação da tecnologia de fabricação aditiva, tornando os compósitos uma das tendências de desenvolvimento de materiais especiais.

Vantagens da fabricação aditiva

Em comparação com o método tradicional de fabricação de redução de materiais (método de usinagem de remoção de materiais por ferramentas de corte), a fabricação aditiva (fabricação aditiva) tem muitas vantagens:

1. Reduza o tempo de fabricação e melhore a eficiência:

Geralmente leva vários dias para fazer um modelo pelos métodos tradicionais, dependendo do tamanho e da complexidade do modelo, enquanto o tempo pode ser reduzido para várias horas pela tecnologia de impressão tridimensional, o que obviamente depende do desempenho da impressora e o tamanho e a complexidade do modelo.

2. Melhorar a eficiência de utilização de matérias-primas:

Em comparação com a tecnologia tradicional de fabricação de metal, a máquina de fabricação aditiva produz menos subprodutos na fabricação de metal.

Com o progresso dos materiais de impressão, a fabricação em “formato líquido” pode se tornar um método de processamento mais ecológico.

3. Conclua a realização de estruturas complexas para melhorar o desempenho do produto:

A fabricação tradicional de material reduzido tem limitações no processamento de formas complexas e estruturas abdominais internas, enquanto a fabricação aditiva pode melhorar o desempenho do produto ao fabricar estruturas complexas e tem vantagens incomparáveis na indústria aeroespacial, processamento de moldes e outros campos.

Evento de impressão 3D

1984-1989

1984: Charles Hull desenvolveu a primeira tecnologia de impressão 3D SLA

1986: A tecnologia LOM foi formada e os sistemas 3D foram estabelecidos

1988: Tecnologia FDM formada

1989: formação da tecnologia SLS, estabelecimento da STRATASYS e EOS

1990-2010

1992: A tecnologia 3DP foi formada e os sistemas 3D fabricaram a primeira máquina de moldagem tridimensional fotopolimerizável.

2002: Impressão em 3D do primeiro órgão humano – o rim.

2006: nasceu a primeira impressora SLS

2009: o kit de impressora 3D produzido pela makerbot entrou no mercado

Desde 2011

2011: empresa materialize oferece serviço de impressão de joias de ouro e prata pela primeira vez

2012: As gigantes da impressão 3D Stratasys e Objet se fundiram

2013: Primeiros componentes de rolamentos principais em grande escala de liga de titânio para aeronaves com impressão 3D da China

2016: A GE adquiriu dois gigantes da impressão 3D, Concept Laser e Arcam.