1. Prefácio

A tecnologia laser é um dos quatro maiores avanços tecnológicos do século 20, ao lado dos computadores, semicondutores e tecnologias de energia atômica. Ao longo dos anos, tem sido amplamente adotado nas áreas de comunicações ópticas, tratamentos médicos, testes e processamento de materiais.

Nos últimos anos, o desenvolvimento da tecnologia laser na área de processamento de materiais tem sido particularmente impressionante, com aplicações como marcação a laser, corte, perfuração e soldagem. Entre estes, a soldagem a laser tornou-se especialmente popular, pois apresenta diversas vantagens exclusivas sobre os métodos tradicionais de soldagem, como soldagem a arco de argônio e soldagem por resistência.

Os benefícios da soldagem a laser incluem uma pequena faixa de influência térmica, a capacidade de produzir soldas com grandes proporções, alta resistência de soldagem e resistência de junta que pode atingir ou exceder a resistência do material de base. Além disso, os feixes de laser podem ser facilmente transmitidos através de fibras ópticas de alta energia, possibilitando automatizar o processo de soldagem.

A soldagem a laser normalmente emprega lasers de CO2, lasers de disco, lasers Nd: YAG, lasers de fibra e lasers semicondutores. Entre eles, os lasers de fibra são um desenvolvimento relativamente novo na tecnologia laser, com alta eficiência de conversão fotoelétrica de 30% e tamanho compacto. Eles têm baixos requisitos de manutenção, longa vida útil e são comumente usados para soldagem de aço inoxidável e ligas de alumínio.

Os lasers de fibra de pulso quase contínuo são um novo tipo de fonte de laser desenvolvido pela empresa americana IPG nos últimos anos. Eles oferecem alta potência de pico e larguras de pulso de até milissegundos, tornando-os adequados para soldagem de metal e processamento de outros materiais. Embora sejam amplamente utilizados para soldagem eletrônica de precisão, há pesquisas limitadas sobre o processo detalhado de soldagem.

Neste estudo, o foco, que é um fator crítico no processo de soldagem, é utilizado como ponto de partida para investigar a diferença na qualidade do feixe de laser sob diferentes condições de foco e seu impacto no efeito de soldagem.

2. Equipamento de soldagem e preparação para testes

(1) Equipamento de soldagem

Este artigo utiliza um laser de fibra de pulso quase contínuo de 150 W como fonte de luz de soldagem. As especificações técnicas do laser podem ser encontradas na Tabela 1.

Tabela 1 Parâmetros técnicos do laser

| Potência média /W | 150 |

|---|---|

| Potência de pico /W | 500 |

| Largura de pulso /ms | 0,2-20 |

| Frequência/ Hz | 0-2500 |

| Método de resfriamento | Resfriamento de ar |

| Qualidade do feixe BPP/mm*mrad | 1-2 |

A cabeça de processamento a laser é movida em relação à peça de trabalho através da operação da plataforma móvel X/Y/Z para realizar a soldagem da pista. A cabeça de processamento do laser e o sinal de saída do laser são conectados através de uma placa de controle de movimento, o que significa que após ser posicionado em um local específico, o laser emite luz para soldagem.

(2) Materiais de soldagem

Neste artigo, o aço inoxidável 304 é usado como material de teste, com um método de soldagem por sobreposição aplicado. A espessura do material superior é de 0,2 mm, a espessura do material inferior é de 0,5 mm e as dimensões do material são 100 mm x 50 mm.

Antes da soldagem, a superfície do material é limpa com acetona e álcool para remover impurezas como manchas de óleo. Um acessório feito pelo próprio é utilizado para comprimir as camadas superior e inferior do material, reduzindo qualquer folga entre as duas camadas e garantindo a precisão e confiabilidade dos resultados dos testes de soldagem.

(3) Confirme a posição do foco do laser

Os principais fatores que têm impacto no resultado da soldagem a laser são a potência de pico do laser, a largura do pulso e a desfocagem (a distância entre o foco do laser e a superfície da peça), sendo a desfocagem um fator particularmente crucial.

A desfocagem é definida como positiva quando o foco está acima da superfície da peça de trabalho e negativa quando está abaixo da superfície.

O método mais confiável para determinar a posição do foco do laser é o método de calibração do laser triangular em aço inoxidável. Este método envolve o uso de um laser de baixa energia (50W) para fazer um ponto no aço inoxidável, com a faísca mais forte indicando a localização do foco do laser. Um bloco triangular de aço inoxidável é então colocado próximo ao foco do laser, e um feixe de laser é usado para desenhar uma linha no bloco, espaçada aproximadamente 2 mm de 0,5 mm. A largura de linha mais estreita é medida usando um microscópio e esta medida representa o foco do laser.

3. O efeito da desfocagem na qualidade do feixe

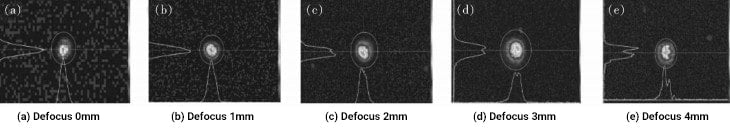

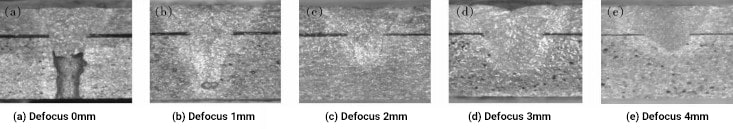

A qualidade do feixe de laser é testada usando um analisador de feixe, uma sonda de laser e um atenuador de laser. A sonda do laser é primeiro colocada no foco do laser para teste e, em seguida, a cabeça de processamento do laser é levantada 1 mm de cada vez, com desfocagem definida em 0 mm, 1 mm, 2 mm, 3 mm e 4 mm.

Os resultados do ensaio, mostrando a distribuição do feixe, são apresentados na Figura 1.

Figura 1 Mudanças na qualidade do feixe com desfocagem

Quando a desfocagem está definida para 0 mm, a energia do laser concentra-se principalmente no centro do ponto. À medida que a desfocagem aumenta, a distribuição da energia do laser no ponto torna-se cada vez mais uniforme. Com uma desfocagem de 3 mm, a distribuição da energia do laser no ponto é mais equilibrada. No entanto, quando a desfocagem é aumentada para 4 mm, a distribuição da energia do laser torna-se desigual.

4.TO efeito da desfocagem no efeito de soldagem

(1) A quantidade de desfocagem afeta as juntas de solda

A peça de trabalho é posicionada no foco do laser e a potência de pico do laser e a largura do pulso são definidas. Um ponto é então feito na amostra de aço inoxidável aumentando gradualmente a potência e a largura do pulso até que traços claros sejam visíveis na parte de trás do material subjacente. Neste caso, a potência de pico do laser foi de 500 W e a largura de pulso foi de 3 ms.

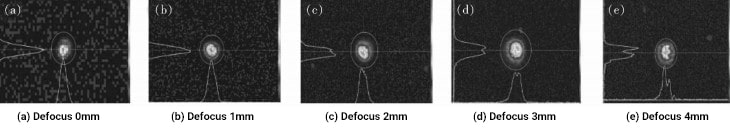

Com a potência de pico, largura de pulso e outros parâmetros inalterados, a quantidade de desfocagem foi ajustada em 1 mm de cada vez e a aparência da junta de solda foi registrada. Esses resultados podem ser vistos na Figura 2.

Figura 2 A aparência das juntas de solda muda com a quantidade de desfocagem

Os resultados mostraram que quando o desfoque foi ajustado entre 0mm e 1mm, a junta de solda era menor e apresentava respingos de soldagem. Isto provavelmente ocorre porque, nesta faixa de desfocagem, a energia do laser estava concentrada principalmente no centro do ponto, resultando em uma alta densidade de potência do laser no centro da junta de solda, causando respingos.

À medida que a desfocagem continuou a aumentar, as juntas de solda tornaram-se mais uniformes e livres de respingos, provavelmente devido à distribuição mais uniforme do feixe de laser. No entanto, quando a desfocagem era superior a 4 mm, a circularidade da junta de solda tornou-se inconsistente e o tamanho da junta de solda foi reduzido até certo ponto, possivelmente devido à distribuição desigual da energia do laser no local.

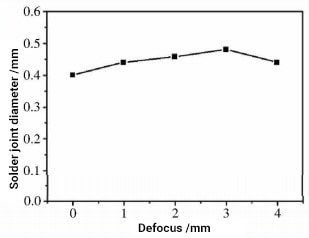

Os resultados também mostraram que à medida que a desfocagem aumentou de 0 mm para 3 mm, o tamanho da junta de solda aumentou gradualmente, com o diâmetro da junta de solda crescendo de 0,4 mm para 0,5 mm. Isso ocorre porque à medida que a desfocagem aumentava, o ponto do laser na superfície do material aumentava, levando a juntas de solda maiores.

No entanto, quando a desfocagem foi aumentada para 4 mm, o tamanho das juntas de solda diminuiu. Isto pode ser devido à distribuição alterada do feixe de laser, com baixa energia na borda do ponto onde o laser estava em contato com o material, resultando em um ponto maior na superfície, mas em uma junta de solda menor.

A relação entre o diâmetro da junta de solda e a quantidade de desfocagem é mostrada na Figura 3.

Figura 3 Relação entre diâmetro da junta de solda e desfocagem

(2) O efeito da quantidade de desfocagem na penetração da junta de solda

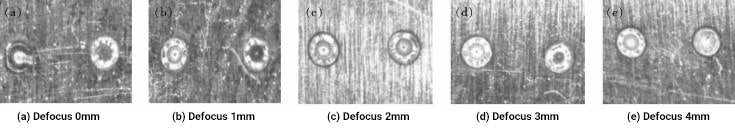

Um cortador foi usado para cortar ao longo da borda da junta de solda a laser. Após passar por desbaste, desbaste fino e polimento, o centro da junta de solda foi observado durante o polimento. Finalmente, após passar por tratamento anticorrosivo com solução de ácido nítrico e álcool, foi testada a alteração na penetração da junta de solda sob diferentes condições de desfocagem.

Os resultados mostraram que quando a desfocagem foi definida entre 0 mm e 1 mm, a junta de solda teve a penetração mais profunda e atingiu o material subjacente. Quando a desfocagem foi definida entre 2 mm e 3 mm, a penetração da solda tornou-se mais rasa e penetrou apenas 1/2 da espessura do material subjacente. No entanto, quando a desfocagem foi definida em 4 mm, a profundidade de penetração da solda foi significativamente reduzida e penetrou apenas 1/3 da espessura do material subjacente, conforme mostrado na Figura 4.

Figura 4 Alteração da penetração da junta de solda com desfocagem

(3) O efeito da quantidade de desfocagem na resistência da soldagem

Uma máquina de tração foi usada para testar a resistência de uma única junta de solda, fixando o material inferior e puxando o material superior para cima. Para garantir dados precisos do teste de tração, 3 amostras foram testadas para cada conjunto de parâmetros e o valor médio foi obtido.

A quantidade de desfocagem foi definida em 0mm, 1mm, 2mm, 3mm e 4mm, correspondendo a juntas de solda com resistências de 7N, 8N, 11N, 15N e 6N, respectivamente.

Como tendência geral, a resistência à tração das juntas de solda aumentou à medida que a desfocagem aumentou. Isto ocorreu porque, à medida que a desfocagem aumentava, o tamanho das juntas de solda também aumentava, particularmente a largura do contato entre o material superior e inferior, levando a um aumento na resistência à tração. No entanto, quando a desfocagem foi aumentada para 4 mm, a resistência à tração diminuiu, provavelmente devido à piora da qualidade do feixe e ao maior tamanho do ponto, o que levou a uma diminuição na densidade de potência do laser e, portanto, na profundidade de penetração e na resistência da solda. articulação.

Com base nos dados experimentais, a resistência à tração de uma única junta de solda atingiu o seu valor máximo de 15N quando a desfocagem foi definida em 3mm.

5. Conclusão

Este artigo investigou a distribuição do feixe de laser sob diferentes condições de desfocagem e descobriu que à medida que a desfocagem aumentava, a distribuição da energia do laser no local tornava-se mais uniforme, mas quando a desfocagem excedia 4 mm, a distribuição de energia tornava-se irregular.

Ao testar o processo de soldagem por sobreposição de aço inoxidável, o estudo concluiu que, sob constantes outros fatores, o ajuste da quantidade de desfocagem afetava a aparência, o tamanho, a penetração e a resistência à tração da junta de solda, bem como os requisitos gerais de aparência e resistência.

As conclusões foram:

- À medida que a desfocagem aumentou, a qualidade das juntas de solda melhorou e a resistência à tração das juntas de solda aumentou gradualmente.

- Quando a desfocagem foi definida em 3 mm, as juntas de solda eram consistentes e tinham a maior resistência à tração.

- No entanto, quando a desfocagem foi aumentada ainda mais, a resistência e a qualidade das juntas de solda diminuíram novamente.