O fenômeno de dobramento de peças forjadas na produção de forjamentos industriais foi analisado com base em exemplos de produção anteriores. Este artigo analisa e explica a forma, as causas e os métodos de controle e eliminação local das rugas sob diferentes perspectivas, tais como: B. Processo de conformação, corte, uso de desmoldantes e defeitos superficiais do aço. Estes são métodos práticos para controle de qualidade no local. O artigo também aborda novas linhas de produção, novos métodos de produção de forjamento e outros conteúdos.

Com a introdução de linhas de produção de forjamento automatizado e equipamentos de precisão (Figura 1), o nível de forjamento de nossa empresa melhorou significativamente, e os forjamentos estão se desenvolvendo em direção ao forjamento de pequena margem e precisão. O uso de robôs substituiu alguns trabalhadores, e o tempo de produção contínua da linha de produção de forjamento automático chega a 6 segundos. A máquina de corte de precisão que acompanha pode cortar cerca de 20 peças por minuto, melhorando muito a capacidade de produção de forjamento com alta eficiência. A melhoria no nível de automação colocou maiores exigências em vários aspectos de suporte e também requer defeitos controláveis no processo de forjamento. Caso contrário, haverá enormes perdas. Embora os defeitos visíveis e mensuráveis sejam fáceis de controlar, os defeitos ocultos são difíceis.

1. Faça perguntas

1.1 Definição de convolução

A implementação do forjamento fechado na oficina de forjamento da empresa, bem como o desenvolvimento de processos como forjamentos excedentes refinados, forjamento de dentes de precisão e forjamento de ranhuras de óleo, elevaram o nível da tecnologia de forjamento a um novo nível. Os principais defeitos de forma dos forjados são enchimento insuficiente, rugas, coaxialidade fora da tolerância, colisão, deformação da ranhura de óleo, etc. Entre eles, a dobra do forjamento é a mais difícil de controlar porque não é fácil de detectar – a fusão da deformação do metal e fluir com formas metálicas de superfície oxidadas. A dobra reduz a superfície de suporte de carga do componente e muitas vezes se torna uma fonte de fadiga durante a operação devido à concentração de tensão aqui. As peças dobradas geralmente se expandem no final da dobra durante os processos subsequentes (principalmente durante o tratamento térmico), formando rachaduras na peça expandida. A extremidade é pontiaguda e sua superfície geralmente não apresenta fenômeno de oxidação ou descarbonetação. As rugas tornaram-se uma causa de rachaduras, portanto as rugas causam danos significativos às peças forjadas. Documentos técnicos especificam que geralmente não são permitidas rugas em peças forjadas.

Figura.1 Equipamento de precisão de automação

1.2 Situação atual

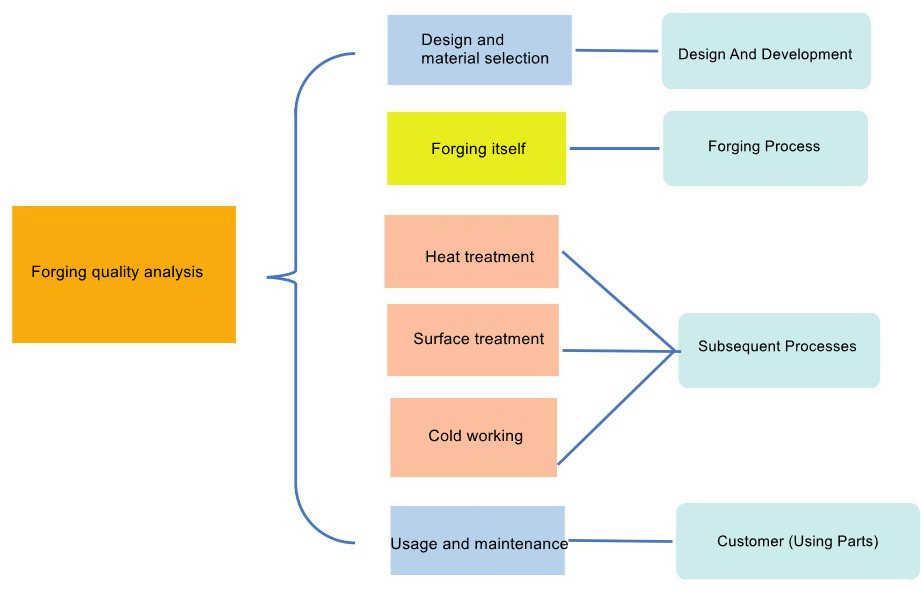

A produção de peças forjadas na oficina de forjamento é o primeiro processo de processamento do produto da fábrica, seguido de torneamento em desbaste, torneamento fino e tratamento térmico do produto. Para peças forjadas ou produtos acabados, problemas de qualidade podem ser causados por processos inadequados subsequentes, uso e manutenção inadequados, problemas de projeto e seleção de materiais e outros defeitos, como rachaduras. A análise de qualidade dos forjados é mostrada na Figura 2. Os defeitos causados por tratamento térmico, tratamento superficial e processamento a frio são eliminados no empreendimento, sendo os demais defeitos inerentes às próprias peças forjadas. A empresa deve identificar defeitos de construção, seleção de materiais e manutenção.

Figura.2 Análise de qualidade de peças forjadas

Como as rugas de forjamento são difíceis de detectar por inspeção visual e de distinguir das trincas que surgem em processos subsequentes, dificultando a análise, elas devem ser inspecionadas o mais cedo possível no processo de forjamento. No entanto, devido às suas causas complexas e defeitos ocultos, é difícil evitar a transmissão. Com base no fortalecimento da comunicação entre processos e no apoio ao processo anterior, a oficina de ferreiro muitas vezes ajuda a identificar defeitos e trabalha em conjunto para encontrar e resolver problemas, faz brainstormings e trabalha em conjunto para “remover falsidades e garantir autenticidade para preservar”. Usando o método avançado de gerenciamento de qualidade de co-fundição BIQ (BuiltIn Quality), as rugas são analisadas camada por camada a partir de vários aspectos, como fenômeno, causa, ocorrência e eliminação para melhorar a qualidade das peças forjadas.

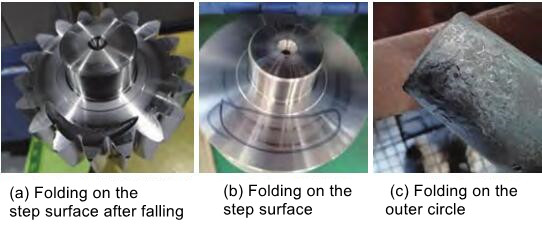

Em julho de 2016, ao lidar com problemas de feedback na oficina de processamento de engrenagens, o pessoal técnico descobriu defeitos visuais no lote de peças usinadas com precisão (material 8620H), conforme mostrado na Figura 3. As características eram distribuição irregular e ausência de oxidação ou escurecimento do produto. A equipe técnica constatou que isso era causado por um processo diferente do forjamento e enviou para confirmação da inspeção, evitando assim muito trabalho de separação. Devido ao significativo esforço e impacto adicional causado pelas suspeitas de “rachaduras e rugas” na oficina de forjamento, os técnicos da oficina devem analisar e estar “confiantes” sobre as causas das rugas no processo de forjamento.

2. Encontre e corrija problemas

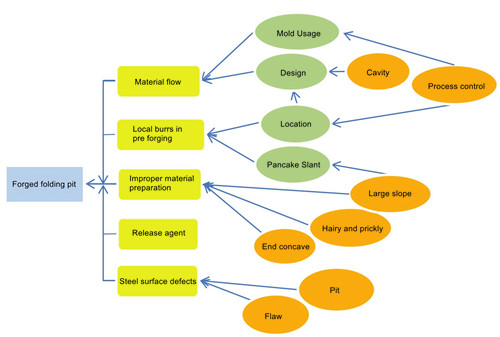

Conforme mostrado na Figura 4, com base na produção real em nossa fábrica, o pessoal técnico resumiu as causas do dobramento na produção de forjamento, o que ocorre principalmente nos seguintes aspectos.

Figura.3 Defeitos visuais

Figura 4 Fatores de formação de dobras em peças forjadas

Tabela 1 Várias rugas de formato comum

| Artigo | fenômeno | Peça de exemplo | ilustração | Descrever | Análise das causas no local | Método de exclusão |

| 1 | Flexão parcial de cantos convexos e arredondados de peças forjadas | Figura 5 | O fenômeno da “pálpebra dupla” na área local do arco de forjamento; Existência local ao longo da direção circunferencial | Devido à convecção do metal, a inclinação do molde não é adequada: o desenho do molde possui pequenos cantos arredondados (não adequado) | Verifique a forma e o design | |

| 2 | Imagem dobrada na área do arco circular | 12051083 | Figura 6 | Descontinuidade da folha de forma com cantos vivos: produção de determinada quantidade; Existência local ao longo da direção circunferencial | Deformação quando os cantos do molde colapsam | Verifique e substitua o molde |

| 3 | Crimpagem | 0.654.5000,00 Equipamentos | Figura 7 | O lingote “crescente” é pressionado localmente ao longo da direção circunferencial na face final do forjamento: um forjamento escalonado adjacente a dois degraus no estágio de conformação inferior ocasionalmente produz oxidação da borda e um pequeno número de peças: presente localmente ao longo da direção circunferencial do forjamento o forjamento | Os cantos convexos e arredondados do molde superior são raspados e dobrados, e os cantos arredondados são pequenos (não adequados); Inclinação inadequada do molde: Inclinação da peça bruta ou operação não alinhada | Preste atenção na orientação; melhoria de projeto; Feedback sobre perguntas vazias: preste atenção à operação padronizada |

Figura 5: Dobramento na curva convexa de peças forjadas

Figura 6: Dobramento causado pelo colapso do arco do molde

2.1 Forjamento Formando Dobragem

Dobras forjadas podem se formar por convecção e convergência de dois (ou mais) fios metálicos. Também pode ser um fluxo rápido e massivo de metal que faz com que as superfícies adjacentes e as camadas de metal fluam, fazendo com que as duas convirjam. Eles também podem resultar de flexão e refluxo do metal. Também podem ser causados pela deformação local de algum metal e pela pressão em outra parte do metal, o que geralmente acontece na área arredondada. Nossa empresa utiliza software de simulação DEFORM-3D em projetos de forjamento, principalmente para analisar a tendência do fluxo de metal. Ele pode analisar com eficácia a situação do fluxo de metal no trabalho de projeto e desempenhar um papel preventivo na formação de rugas. Algumas formações de rugas comuns estão listadas na Tabela 1.

Forjamento fechado, rebarbas pré-forjadas prensadas em peças forjadas, objetos estranhos pressionados em peças forjadas

O forjamento é fechado e forjado em prensa de forjamento a quente (Figura 8). São realizadas três etapas: recalque, pré-forjamento e forjamento final. Devido à distribuição desigual do material ao recortar peças forjadas rotativas, as rebarbas podem ser removidas localmente durante o pré-forjamento. Durante o forjamento final, as saliências no círculo externo da face superior do forjamento são dobradas para formar uma dobra. Objetos estranhos que caem da cavidade da matriz também podem causar rugas se forem empurrados através de arestas na face ou em outras partes do forjamento. Um exemplo de dobragem por prensa é mostrado na Tabela 2.

Figura 7: Arranhões e rugas

Figura 8: Prensa de forjamento a quente

Tabela 2: Exemplo de dobra de imprensa

| Artigo | fenômeno | ilustração | Descrever | Análise das causas no local | Método de exclusão |

| 1 | Prensas flash de pré-forjamento | Figura 9 | No círculo externo máximo da face superior do forjamento, existe uma área local | A grande inclinação da face final da peça bruta leva à inclinação do bolo redondo perturbado (para peças individuais); O formato da parte comprimida não é adequado (desaba) e o bolo redondo é irregular (produz uma certa quantidade); Mau posicionamento da forja (produz uma certa quantidade) | Verifique a qualidade do tarugo: melhore o projeto ou faça ajustes no local |

| 2 | Lesão por pressão causada por corpo estranho | Figura 10 | Objetos estranhos que caem na cavidade do molde são pressionados irregularmente no formato e posição da superfície do forjamento, resultando em peças individuais | Objetos estranhos, como rebarbas, caem na cavidade do molde | Verifique e limpe corpos estranhos na cavidade do molde e na área de puncionamento |

Tabela 3 Exemplos de defeitos de cisalhamento

| Artigo | fenômeno | ilustração | Descrever | Análise das causas no local | Método de exclusão |

| 1 | A peça bruta é cortada e achatada, e a superfície final possui uma grande inclinação (ferradura) com rebarbas | Figura 12 (Material 8620H) | Crie várias peças; vincos são fáceis de ocorrer (se a parte correspondente do forjamento tiver um canto arredondado) | Blo chão não está bem pressionado (há risco de resíduos) | Ajustamento; Escolhendo o resíduo |

| 2 | Dobras e grandes rebarbas na seção transversal da peça de trabalho | Antes de cortar a peça bruta, há dobras, o corte não é perpendicular ao eixo e as rebarbas são grandes e grossas, resultando em rugas; Área local ao longo do perímetro durante o forjamento | A distância entre as lâminas é grande e o fio de corte é redondo e cego devido ao desgaste da ferramenta; Grande desgaste no bloco de retenção | Ajustamento; Substituição de ferramentas de corte e blocos de fixação | |

| 3 | Aprofundando-se no rosto vazio | Figura 13 (Material 8620H) | rachaduras que produzem uma certa quantidade; Causa facilmente enrugamento: localmente ao longo do perímetro do forjamento | A folga entre as lâminas é pequena e as fissuras na seção metálica não coincidem, resultando em cisalhamento secundário e arrancamento de alguns metais finais. | Ajustando a distância da lâmina |

| 4 | Formação de trincas na seção de cisalhamento do aço 20CrMnTi | Depois de ficar em pé por algumas horas, a parte central da testa racha; Tarefa | O aço-liga tem alta tensão de cisalhamento interno e deformação por achatamento | A base de cisalhamento usa um aquecedor por indução para aquecer o tarugo durante a alimentação e o cisalhamento a quente é realizado |

Figura 9: Prensas e dobras de flash de extrusão

2.2 Defeitos de face e defeitos de forjamento causados por tarugos de cisalhamento

Tesouras de precisão são um dispositivo de corte eficiente e automatizado. A Tabela 3 lista os defeitos comumente encontrados nas tesouras antigas de nossa empresa. As tesouras de precisão Wanyang introduzidas na segunda e terceira fases de preparação do material em nossa oficina de forjamento possuem um dispositivo de suporte abaixo da borda superior do porta-lâmina, o que melhora significativamente a qualidade de corte em comparação com as tesouras antigas, conforme mostrado na Figura 11.

Na seção de preparação do material, a superfície final do material cortado pela serra circular é de boa qualidade e o peso da seção do material é preciso. As serras de fita comuns têm baixa precisão e tendem a cortar materiais com grandes inclinações finais. Para algumas peças forjadas com raios estreitos em produção, como: Por exemplo, peça de exportação 23160 (engrenagem de transmissão do eixo intermediário da carcaça secundária, material 8620RH), mesmo a menor rebarba de cisalhamento (que atende aos requisitos de qualidade de cisalhamento) causará enrugamento. De acordo com a análise, os raios desse tipo de forjamento são estreitos e a área de fluxo horizontal das rebarbas é pequena. Devido à obstrução ao fluxo, acumulam-se nos raios do forjado. No local, esse tipo de produto passa de corte e corte para serragem e corte para eliminar rebarbas e enrugamentos dos raios deste produto.

Figura 10: Lesão por pressão causada por corpo estranho

Figura 11. Seção transversal de um material de cisalhamento de boa qualidade

Figura 12: Chanfrando e achatando as extremidades

Figura.13 Fissuras de cisalhamento

2.3 Enrugamento causado por falha do agente desmoldante na linha de produção automática

A linha de produção automática de forjamento da empresa (Figura 14) é a linha de produção mais automatizada na oficina de forjamento. As peças forjadas estampadas são automaticamente transferidas para o forno de normalização, e as duas vigas móveis da máquina principal substituem a operação manual, melhorando muito a capacidade de produção. Produz principalmente peças redondas de bolo comprimidas. Além das rugas tradicionais causadas pelo forjamento, uma falha ocasional do lubrificante durante a lubrificação automática por spray resulta em rugas causadas pelo fluxo de metal bloqueado (Figura 15). A forma geral é irregular, mas tais defeitos raramente ocorrem.

2.4 Dobras em espiral durante o processo de laminação

A laminação em cunha cruzada da nossa empresa é um processo de conformação rotacional no qual as peças do eixo são laminadas por meio de conformação plástica contínua local. Comparado com a conformação por forjamento, possui baixa carga de trabalho, peso leve do equipamento, alta produtividade, alta precisão do produto, bom ambiente de trabalho e é fácil de mecanizar e automatizar. Devido às características de formato da laminação em cunha cruzada, é fácil ocorrer defeitos superficiais causados pelo formato, como amassados em espiral e porosidade no centro. Esses defeitos são significativamente diferentes da curvatura contínua em espiral externa, e na curvatura contínua em espiral externa, é óbvio que são causados por rachaduras na matéria-prima. A linha contínua simétrica ou assimétrica que aparece em 67051105 (dois eixos), conforme mostrado na Figura 16, é caracterizada por um longo alcance e poucas peças (geralmente feitas em uma só peça, às vezes concentradas em um número térmico específico de aço). Durante a produção, os operadores observam e isolam cuidadosamente as peças defeituosas e fornecem feedback aos supervisores.

Figura 14: Modelagem automática da linha de produção

Figura.15 Dobra do disco

A seção serrada utilizada na fabricação do moinho de cunha cruzada (Figura 17) deve ser submetida à inspeção por partículas magnéticas para remoção de materiais defeituosos caso ocorram trincas superficiais durante a laminação. Defeitos internos no aço têm um impacto significativo na qualidade das peças laminadas, e detectores ultrassônicos de falhas são geralmente usados para inspeção de qualidade do centro das peças laminadas em produção.

2.5 Outros defeitos, como rachaduras causadas pela prensagem de defeitos superficiais de aço na superfície de peças forjadas

Os defeitos superficiais do aço laminado adquirido na fábrica não são fáceis de detectar durante a produção devido à ferrugem (também conhecida como material de película amarela) e à oxidação por laminação (material de película azul). No entanto, alguns defeitos superficiais podem ser notados durante a preparação do espalhamento e da serragem. Defeitos comuns na superfície do aço e os defeitos de processo subsequentes que eles causam estão listados na Tabela 4.

Figura.16 Flambagem da superfície do eixo

Figura 17: Linha de produção para laminação em cunha cruzada

Tabela 4 Exemplos de defeitos de aço e defeitos subsequentes

| Artigo | fenômeno | Peça de exemplo | ilustração | Descrever | Análise das causas no local | Método de exclusão | |

| 1 | Defeitos identificados durante o corte e preparação do material | Poço circular externo da seção de material | Número da peça: 0,654 5000,00 (engrenagem) |

Figura 18 Figura 19 |

Depressões espirais ou grandes depressões na superfície externa do material | Existem buracos na superfície do aço | isolamento e feedback; O isolamento ocorre principalmente durante o processo de preparação do material |

| Rachaduras no círculo externo da seção de material | Figura 20 | Rachadura vertical no círculo externo | Rachaduras na superfície do aço | ||||

| 2 | Rolos e dobras de aço | Figura 13 (Material 8620H) | Rugas superficiais que causam dobras de forja: não são visualmente perceptíveis | Difícil distinguir após forjar | Isolamento durante a preparação do material ou forjamento | ||

| 3 | Defeitos no processo de forjamento | Rachaduras em bolos redondos virados |

Material: 17NiCrMo6-4 Número da peça: 15621115-1 (transmissão overdrive do segundo eixo) |

Figura 21 | Bata no círculo externo de um bolo redondo com rachaduras verticais: geralmente um tambor de bolo redondo | Rachaduras na superfície do aço | Isolamento: A responsabilidade é identificada e as fissuras superficiais no aço são muitas vezes escondidas durante o processo de estampagem |

| 4 | Rachaduras axiais no círculo externo das peças forjadas |

Número da peça: 11741050 (eixo intermediário da terceira marcha) Material: 20crMnTiH3 |

Figura 22 | Fissuras axiais na moldagem; Uma peça ou forno específico terá um grande número de linhas finas axiais no círculo externo | Isolamento e identificação de responsabilidade | ||

| Rachaduras radiais na face de peças forjadas | Figura 23 | Crie peças individuais: peças radiais e individuais | |||||

| 5 | Defeitos no processo de processamento | Entrega direta em couro preto granulado | Figura 24 | Cicatrizes superficiais, oxidação e escurecimento | Poços superficiais de aço (serrados para preparação de material, não forjados, mas torneados) | Isolamento e identificação de responsabilidade | |

| 6 | Defeitos visuais (descobertos durante o processamento) | Figura 25 | Defeitos visuais do tecido que ocorrem durante o corte contínuo de metal durante a usinagem sem observação visual da oxidação; Pontos difíceis e descontinuidade organizacional | Isolamento; Envie uma análise metalográfica para determinar se é uma definição organizacional | |||

Figura 18 Depressões espirais na superfície do aço

Figura.19 Poços superficiais de aço

A análise acima dos defeitos superficiais do aço não realizou um estudo aprofundado das causas. Em vez disso, os fenómenos de erro foram classificados apenas em detalhe para facilitar a comparação e o teste pelos operadores na produção. Após o aquecimento e o forjamento, os defeitos superficiais do aço pressionam a superfície do forjamento e se assemelham à aparência de dobras de forjamento, resultando em riscos de qualidade. A forjaria deve eliminar problemas de materiais e “fatores” de confusão para analisar efetivamente todo o processo. A ferraria incentiva os funcionários a pensar ativamente sobre as questões visuais dos materiais, recompensa os indivíduos com contribuições significativas e os envia à empresa para prêmios. Isto aumenta significativamente o entusiasmo dos funcionários e permite descobrir e resolver rapidamente problemas materiais. O centro de materiais e o departamento de inspeção de qualidade da empresa podem identificar rapidamente defeitos internos e externos de materiais por meio de métodos físicos e químicos avançados.

Figura 20 Fissuras finas axiais na superfície do aço

Fig. 21 Rachaduras verticais no tambor formadas como parte de um bolo redondo

Figura 22 Trincas axiais no círculo externo das peças forjadas

Figura 23 Linhas finas radiais na face de peças forjadas

Figura 24: Esvaziamentos superficiais de peças de alimentação direta

Figura 25 Defeitos visíveis durante o processamento