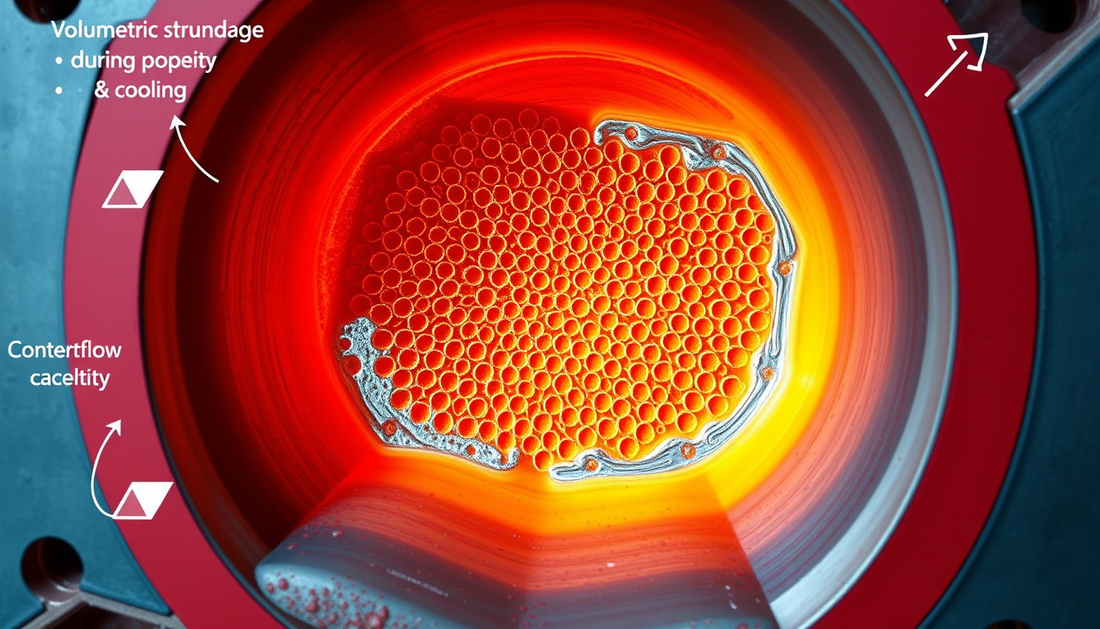

A fundição é um processo complexo que envolve a transformação de metais líquidos em peças sólidas. Um dos desafios enfrentados durante esse processo é a retração volumétrica que ocorre durante o resfriamento do metal. Essa retração pode causar uma série de problemas, desde defeitos na peça final até dificuldades no processo de fabricação.

Entendendo a Retração Volumétrica

A retração volumétrica é a diminuição do volume de um material durante o resfriamento. Isso acontece porque, à medida que o metal líquido esfria, suas moléculas se aproximam, reduzindo o espaço entre elas. Essa redução de volume pode causar tensões internas na peça, levando a distorções, trincas e outros defeitos.

A quantidade de retração volumétrica depende de vários fatores, como a composição do metal, a taxa de resfriamento, a geometria da peça e as condições de moldagem. Alguns metais, como o aço, tendem a ter uma maior retração volumétrica do que outros, como o alumínio.

Problemas Causados pela Retração Volumétrica

A retração volumétrica durante o resfriamento pode causar uma série de problemas na fundição, incluindo:

Distorção da Peça

A retração desigual em diferentes partes da peça pode levar a distorções, como empenamentos e deformações. Isso pode afetar a precisão dimensional da peça e dificultar o processo de usinagem.

Trincas e Rachaduras

As tensões internas causadas pela retração podem levar ao surgimento de trincas e rachaduras na peça, comprometendo sua integridade estrutural.

Porosidade

A retração volumétrica pode criar vazios e bolhas no interior da peça, resultando em porosidade. Isso pode afetar a resistência mecânica e a aparência da peça.

Dificuldades no Desmolde

A retração pode causar problemas no desmolde da peça, dificultando sua remoção da forma de moldagem.

Problemas de Acabamento

As distorções e defeitos causados pela retração volumétrica podem dificultar o acabamento da peça, exigindo mais etapas de usinagem e polimento.

Estratégias para Minimizar a Retração Volumétrica

Para minimizar os problemas causados pela retração volumétrica, os fundidores podem adotar algumas estratégias, como:

Controle da Composição do Metal

Ajustando a composição do metal, é possível reduzir sua taxa de retração durante o resfriamento. Por exemplo, a adição de elementos de liga pode alterar as propriedades do metal e diminuir sua retração.

Otimização do Projeto da Peça

O design da peça pode ser otimizado para minimizar a retração volumétrica. Isso pode envolver a utilização de seções mais espessas, a adição de reforços estruturais e a distribuição uniforme da espessura da peça.

Controle da Taxa de Resfriamento

Ajustando a taxa de resfriamento do metal durante o processo de fundição, é possível reduzir a retração volumétrica. Isso pode ser feito por meio do controle da temperatura do molde, da utilização de sistemas de refrigeração e da adoção de técnicas de resfriamento controlado.

Uso de Técnicas de Alimentação e Compensação

A utilização de sistemas de alimentação e compensação, como canais de alimentação e rechapas, pode ajudar a compensar a retração volumétrica, evitando a formação de defeitos.

Monitoramento e Controle do Processo

O monitoramento constante do processo de fundição, com a coleta e análise de dados, pode ajudar a identificar e corrigir problemas relacionados à retração volumétrica.

Ao adotar essas estratégias, os fundidores podem minimizar os problemas causados pela retração volumétrica durante o resfriamento, melhorando a qualidade e a eficiência do processo de fundição.

Conclusão

A retração volumétrica durante o resfriamento é um desafio importante na fundição, podendo causar uma série de problemas, desde distorções e trincas até dificuldades no desmolde e no acabamento da peça. No entanto, com o uso de técnicas de controle da composição do metal, do projeto da peça, da taxa de resfriamento e do processo de fundição, é possível minimizar os efeitos da retração volumétrica e produzir peças de alta qualidade.

Ao compreender os mecanismos envolvidos na retração volumétrica e adotar as estratégias adequadas, os fundidores podem melhorar a eficiência e a competitividade de suas operações, atendendo às demandas cada vez mais exigentes do mercado.