Este artigo apresenta principalmente vários métodos de processamento especiais maduros.

I. Usinagem por Descarga Elétrica (EDM)

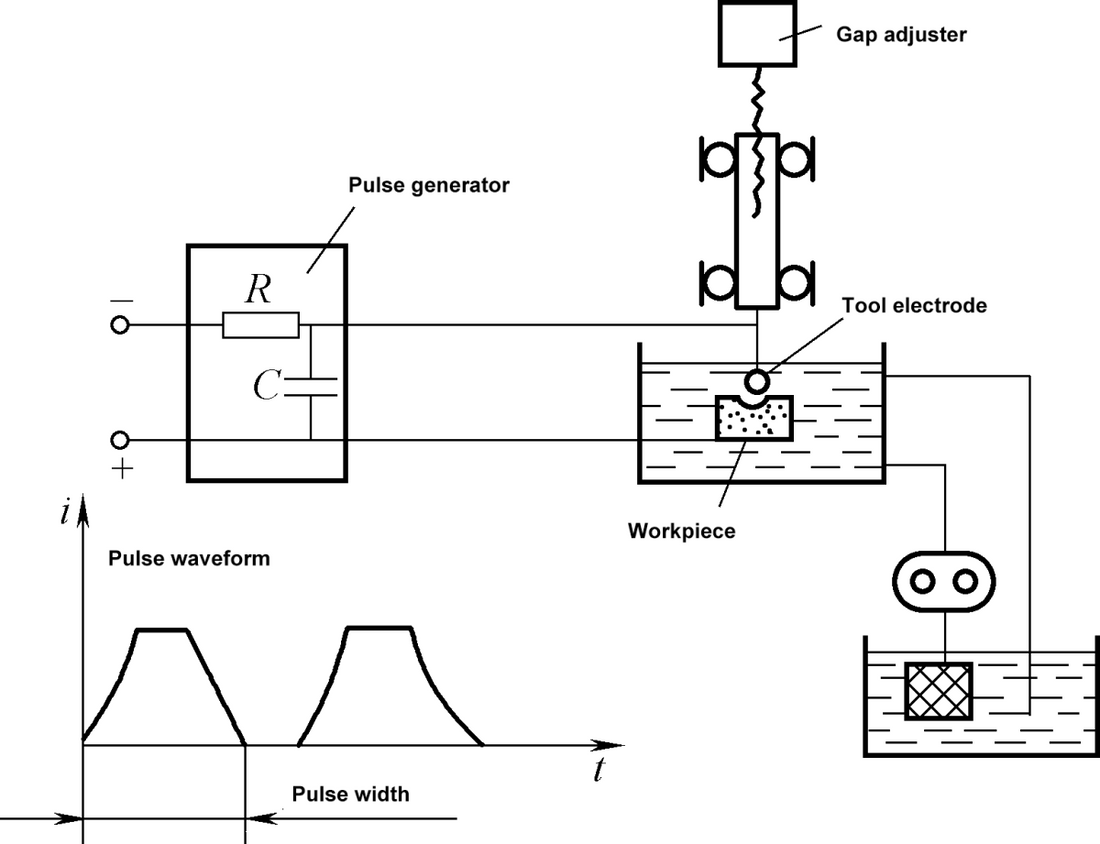

EDM é um método de usinagem de materiais condutores que utiliza o fenômeno de corrosão elétrica durante a descarga de pulso entre eletrodos positivos e negativos em um determinado meio líquido. Isso faz com que as dimensões, a forma e a qualidade da superfície das peças atendam aos requisitos técnicos. Também é conhecido como usinagem de descarga ou usinagem por eletroerosão. O princípio de funcionamento é mostrado na Figura 8-41.

Durante a EDM, a peça de trabalho e a ferramenta (feita de cobre puro ou grafite), que são carregadas com tensão de pulso, atuam como eletrodos positivos e negativos, respectivamente. Quando eles estão próximos no fluido de trabalho isolante (querosene ou óleo mineral), a tensão entre eletrodos será quebrada no ponto mais próximo entre os dois eletrodos, formando uma descarga pulsada.

A alta temperatura gerada no canal de descarga faz com que o metal derreta e vaporize, e o metal derretido é expelido sob o efeito da força de explosão de descarga e levado pelo fluido de trabalho isolante.

Devido ao efeito polar (isto é, as quantidades de erosão desiguais dos dois eletrodos), a velocidade de erosão do eletrodo da peça é muito maior que a do eletrodo da ferramenta. Assim, durante o processo de eletroerosão, se o eletrodo da ferramenta for continuamente alimentado na peça de trabalho, a usinagem da peça pode ser concluída com precisão de acordo com o formato da ferramenta.

(1) Características do processo de EDM

1) Ele pode processar qualquer material condutor duro, quebradiço, resistente e de alto ponto de fusão, como ligas duras, aço endurecido e aço inoxidável.

2) Não há força mecânica significativa durante o processamento, o que é benéfico para usinar pequenos furos, paredes finas e peças com vários formatos transversais complexos e cavidades.

3) Os parâmetros de pulso podem ser ajustados, permitindo usinagem áspera e fina na mesma máquina.

4) A precisão do tamanho de usinagem pode chegar a 0,01 mm e o valor Ra da rugosidade da superfície é de 0,8 μm. Para usinagem de microprecisão, a precisão do tamanho pode atingir 0,04 ~ 0,002 mm e o valor Ra da rugosidade da superfície é 0,1 ~ 0,05 μm.

5) O EDM tem uma velocidade de processamento lenta e o eletrodo da ferramenta sofre desgaste, afetando a eficiência do processamento e a precisão da formação.

(2) Aplicações de EDM

EDM é usado para usinar vários formatos de seção transversal de furos moldados, furos pequenos; usinagem de vários moldes de forjamento, moldes de extrusão, moldes de fundição sob pressão e outras cavidades moldadas, impulsores integrais, lâminas e várias peças de superfície curva; reforço e gravação de superfície; e para processamento de corte de fio de descarga elétrica.

II. Usinagem Eletroquímica (ECM)

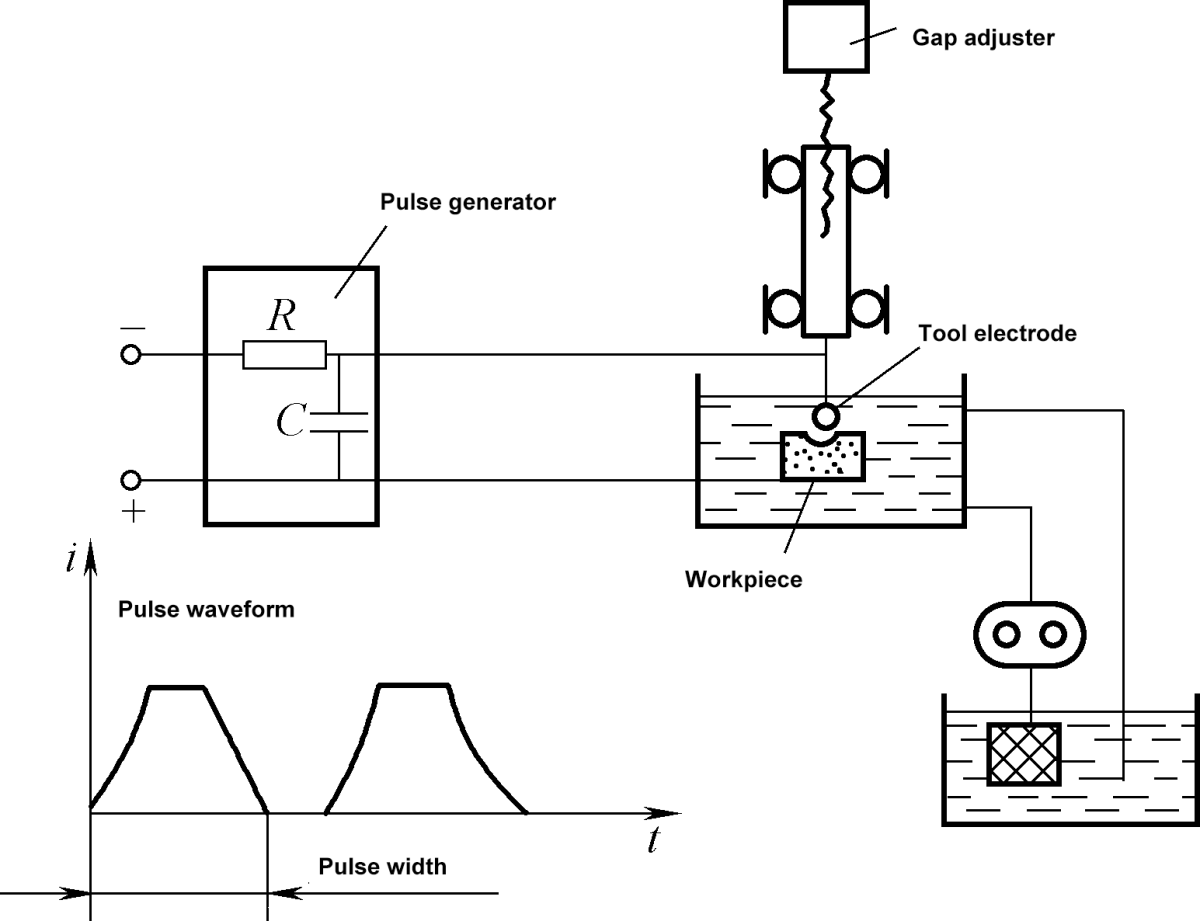

ECM é um método de moldar uma peça usando o princípio de uma reação eletroquímica, onde o metal se dissolve como um ânodo no eletrólito. Conforme ilustrado na Figura 8-42, durante o ECM, a peça de trabalho é conectada ao terminal positivo e o eletrodo da ferramenta ao terminal negativo, com uma baixa tensão e alta corrente passando entre eles.

Um eletrólito de alta velocidade é injetado no estreito espaço entre os dois terminais. À medida que o eletrodo da ferramenta alimenta continuamente a peça de trabalho, o material da peça se dissolve no formato da superfície da ferramenta devido à dissolução anódica do metal no eletrólito. Os produtos da eletrólise são então removidos pelo fluxo de eletrólito de alta velocidade, criando assim um formato na peça que corresponde à superfície da ferramenta.

(1) Recursos do Processo ECM

1) Pode usinar metais de alta dureza, alta resistência e alta tenacidade, como aço endurecido, liga dura e aço inoxidável, com altas taxas de produção.

2) Não há forças de corte ou calor de corte, tornando-o adequado para usinar peças facilmente deformáveis (como peças de paredes finas).

3) A precisão média de usinagem pode atingir 0,03 ~ 0,05 mm, e o valor Ra da rugosidade da superfície pode atingir 1,6 ~ 0,2 μm, sem tensão residual.

4) Em teoria, o cátodo da ferramenta não se desgasta durante o processo, permitindo o uso a longo prazo.

5) O eletrólito corrói a máquina-ferramenta e os produtos da eletrólise são difíceis de tratar e reciclar.

(2) Aplicativos ECM

ECM é amplamente utilizado para perfuração de furos profundos, ampliação de furos, perfuração de furos estriados, perfuração de furos de tamanho pequeno e de formato complexo, processamento de moldes de cavidade de baixa precisão, supressão de peças irregulares, rebarbação e chanfro eletroquímico.

III. Usinagem Ultrassônica (USM)

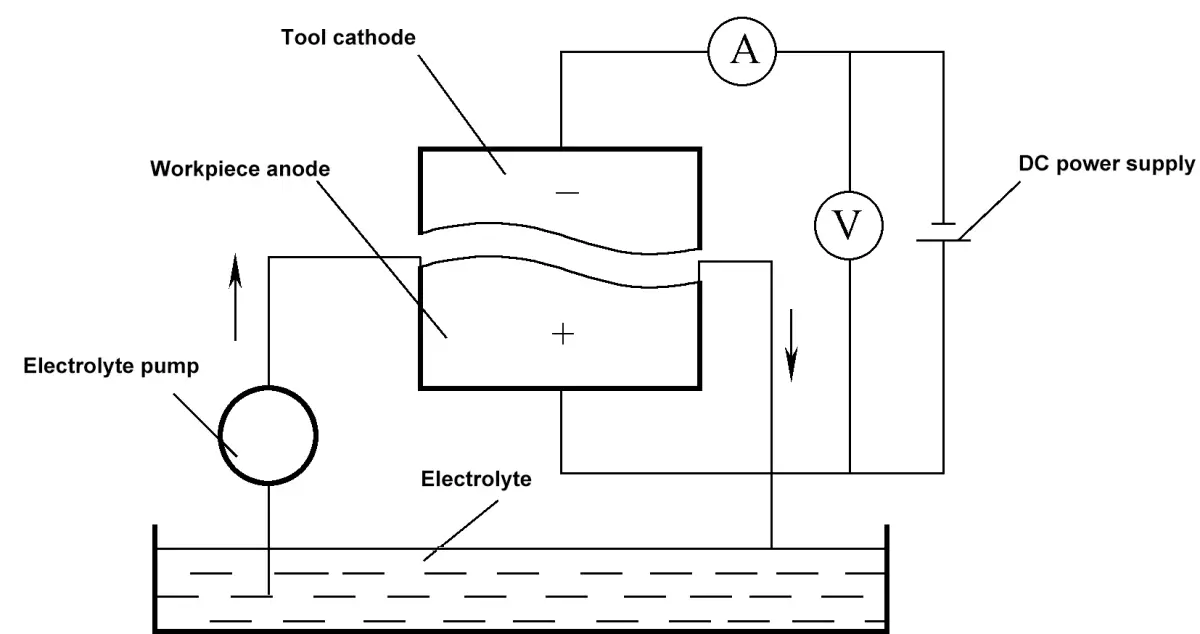

USM é um método de usinagem de uma peça usando vibrações de alta frequência na face da ferramenta e lama abrasiva. Conforme mostrado na Figura 8-43, o gerador ultrassônico cria oscilações elétricas de alta frequência que são transformadas em vibrações mecânicas ultrassônicas de pequena amplitude pelo transdutor. A amplitude é então amplificada para 0,01 ~ 0,15 mm pela haste de amplitude e transferida para a ferramenta para fazê-la vibrar.

Enquanto isso, a pasta abrasiva é continuamente injetada entre a peça e a ferramenta. A face da ferramenta com vibração ultrassônica martela continuamente o abrasivo na superfície da peça, pulverizando o material na área de usinagem em partículas finas que são removidas pela lama abrasiva circulante. A ferramenta entra gradualmente na peça de trabalho, replicando sua forma na peça de trabalho.

(1) Recursos do processo USM

1) É adequado para usinar vários materiais não condutores, duros e quebradiços, como vidro, cerâmica, pedras preciosas e diamante.

2) É fácil usinar vários formatos complexos de furos, cavidades e superfícies de formação e, com uma ferramenta de formato oco, vários formatos de blanks também podem ser obtidos.

3) A força de corte e o efeito térmico são pequenos, tornando-o adequado para usinagem de paredes finas, folgas estreitas e outras peças de baixa rigidez.

4) O equipamento USM comum é simples.

5) A precisão pode atingir 0,05 ~ 0,01 mm, e o valor Ra da rugosidade da superfície pode atingir 0,8 ~ 0,1 μm, mas a taxa de produção é relativamente baixa.

(2) Aplicativos USM

O USM é adequado para usinar peças de folhas finas com paredes finas e folgas estreitas; é amplamente utilizado para perfuração, corte, corte e gravação de materiais duros e quebradiços e usinagem de matrizes de trefilação diamantada; em combinação com outros métodos de usinagem, também pode realizar usinagem de compósitos.

4. Usinagem a Laser

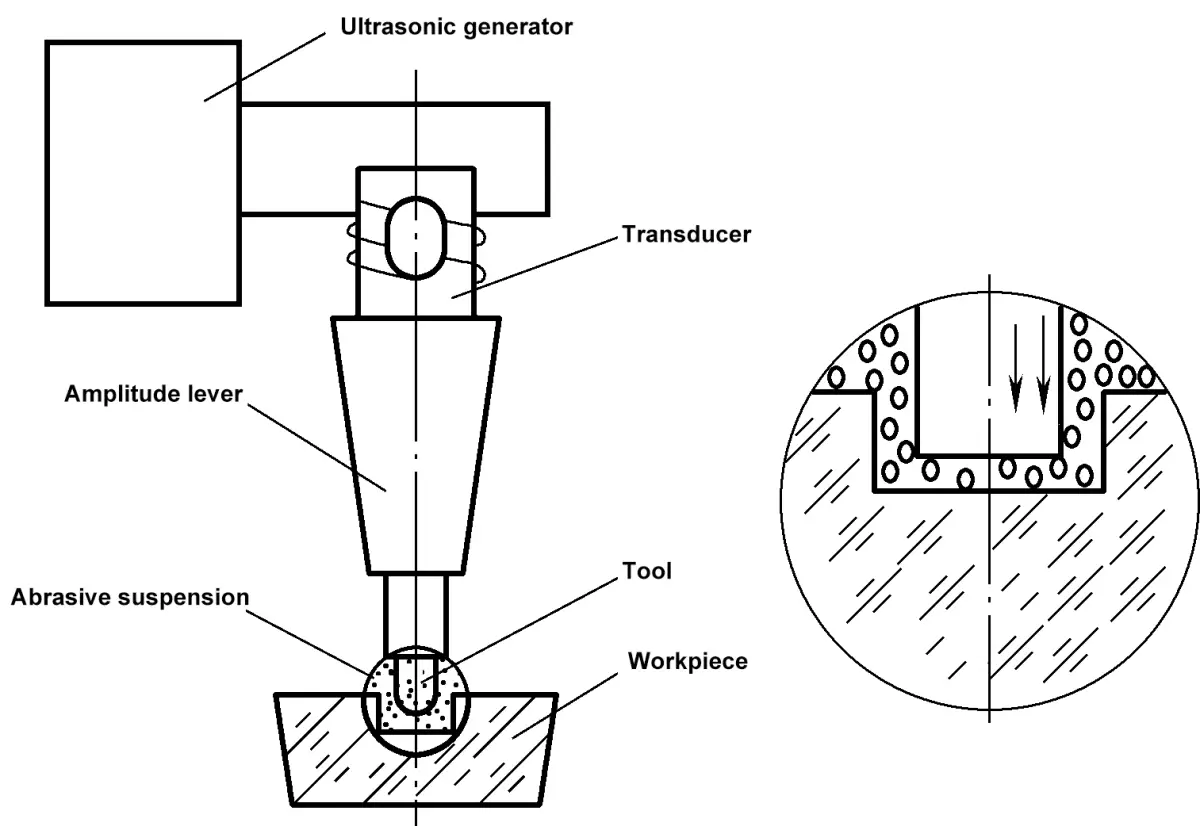

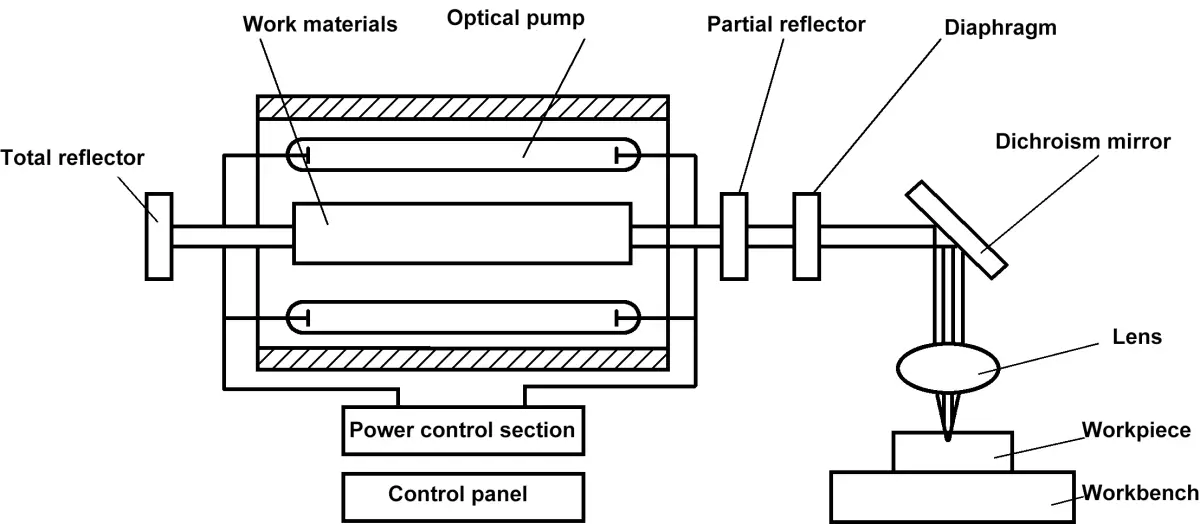

A usinagem a laser é um método de usinagem onde é usado um laser, uma luz coerente com boa monocromaticidade, forte direcionalidade e excelente desempenho de foco. Depois de focar, a densidade de potência atinge 108~1012C/cm2e a temperatura atinge mais de 10.000 ℃.

O laser irradia o material que está sendo usinado, fazendo com que ele derreta e até vaporize instantaneamente, e fortes ondas de choque são geradas, removendo o material de forma explosiva. O princípio de funcionamento da usinagem a laser é mostrado na Figura 8-44.

(1) Recursos do processo de usinagem a laser

1) A usinagem a laser tem um tempo de ação curto, pequena zona afetada pelo calor, não é afetada por interferência eletromagnética e pode processar quase todos os materiais metálicos e não metálicos.

2) A velocidade de usinagem é extremamente alta, fácil de realizar operações automatizadas de produção e linha de montagem, e a deformação térmica também é muito pequena.

3) O processo dispensa o uso de ferramentas e é um método de usinagem sem contato, sem deformação mecânica no processamento.

4) Pode processar através de ar, gases inertes ou meios opticamente transparentes.

5) A precisão de usinagem pode chegar a 0,01 mm e o valor Ra da rugosidade da superfície pode chegar a 0,1 μm.

(2) Aplicações de usinagem a laser

1) A usinagem a laser é usada principalmente para usinagem de pequenos furos em materiais como matrizes de trefilação de diamante, rolamentos de relógios e joias, cerâmica, vidro, ligas duras e aço inoxidável. O diâmetro do furo é geralmente de 0,01 ~ 1 mm, e o menor diâmetro do furo pode chegar a 0,001 mm; a relação profundidade-diâmetro do furo pode chegar a 50 ~ 100.

2) A usinagem a laser é usada para corte e a espessura do material pode atingir várias dezenas de milímetros. Também pode cortar o filamento dentro de um tubo de vácuo através do vidro. Pode soldar através de vidro, o que é difícil de conseguir com qualquer outra usinagem mecânica. Ao escanear a superfície do material da peça com um laser, o tratamento térmico superficial do material pode ser realizado, como o endurecimento a laser da superfície do aço com baixo teor de carbono.