A formação de inclusões não metálicas é um fenômeno complexo e desafiador na indústria de fundição. Essas inclusões podem afetar significativamente a qualidade e o desempenho das peças fundidas, tornando-se um foco importante de atenção e pesquisa. Neste artigo, exploraremos os principais fatores que contribuem para a formação de inclusões não metálicas, as consequências que elas podem trazer e as estratégias de mitigação adotadas pela indústria.

Entendendo as Inclusões Não Metálicas

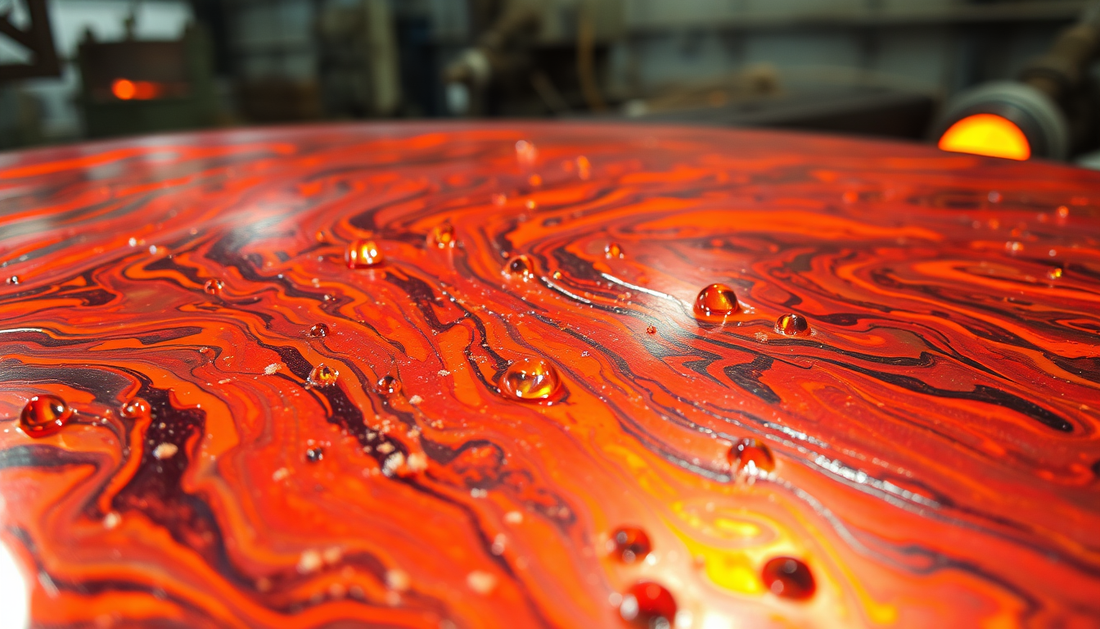

As inclusões não metálicas são partículas sólidas que se formam durante o processo de fundição, geralmente compostas de óxidos, silicatos, sulfetos ou outros compostos. Elas podem ter origem em diversas fontes, como impurezas presentes nos materiais de entrada, reações químicas durante a fusão e solidificação, ou mesmo interações entre o metal líquido e o revestimento do molde.

A presença dessas inclusões pode afetar negativamente as propriedades mecânicas, a resistência à corrosão e a aparência final das peças fundidas. Elas podem atuar como pontos de concentração de tensão, facilitando a nucleação de trincas e falhas durante a vida útil do produto.

Tipos Comuns de Inclusões Não Metálicas

As principais categorias de inclusões não metálicas encontradas em peças fundidas incluem:

- Óxidos: Formados pela reação do metal líquido com o oxigênio presente no ambiente ou nos materiais de entrada.

- Silicatos: Originados da interação entre o metal líquido e os materiais refratários do forno ou do molde.

- Sulfetos: Resultantes da presença de enxofre nos materiais de entrada ou da decomposição de compostos sulfurosos durante a fusão.

- Nitretos e Carbetos: Formados pela reação do metal líquido com o nitrogênio e o carbono, respectivamente.

Cada tipo de inclusão não metálica possui características específicas, como morfologia, composição química e impacto nas propriedades finais da peça.

Fatores que Influenciam a Formação de Inclusões

A formação de inclusões não metálicas é influenciada por uma série de fatores, desde a composição química dos materiais de entrada até as condições de processamento durante a fundição. Alguns dos principais fatores são:

Composição Química dos Materiais

A presença de elementos como oxigênio, enxofre, nitrogênio e carbono nos materiais de entrada, como sucata, lingotes e ferroligas, pode contribuir para a formação de inclusões. É importante controlar cuidadosamente a composição química desses materiais para minimizar a geração de inclusões.

Condições de Fusão e Refino

As condições de temperatura, tempo de retenção e agitação do metal líquido durante a fusão e o refino podem influenciar a formação, o crescimento e a flotação das inclusões. Um controle preciso dessas variáveis é essencial para reduzir a quantidade de inclusões.

Interação com o Revestimento do Molde

O revestimento do molde, também conhecido como "face de trabalho", pode interagir com o metal líquido, liberando compostos que se transformam em inclusões. A seleção adequada dos materiais refratários e o controle da qualidade do revestimento são fundamentais para minimizar esse problema.

Solidificação e Resfriamento

As taxas de solidificação e resfriamento da peça fundida também podem afetar a formação e a distribuição das inclusões. Condições de resfriamento mais lentas podem favorecer a aglomeração e o crescimento das inclusões, enquanto resfriamentos mais rápidos podem dispersá-las de forma mais uniforme.

Impactos das Inclusões Não Metálicas

As inclusões não metálicas podem trazer diversos impactos negativos para a qualidade e o desempenho das peças fundidas, incluindo:

Propriedades Mecânicas Reduzidas

A presença de inclusões pode atuar como pontos de concentração de tensão, facilitando a nucleação e propagação de trincas. Isso pode levar a uma diminuição da resistência à tração, fadiga, impacto e outras propriedades mecânicas importantes.

Problemas de Usinabilidade

As inclusões duras e abrasivas podem causar desgaste prematuro das ferramentas de usinagem, dificultando o processamento das peças e aumentando os custos de produção.

Corrosão Acelerada

Algumas inclusões, como os sulfetos, podem atuar como sítios preferenciais para a iniciação e propagação de processos corrosivos, reduzindo a vida útil das peças.

Defeitos Superficiais

Inclusões próximas à superfície da peça podem gerar defeitos estéticos, como manchas, pites e irregularidades, comprometendo a aparência final do produto.

Estratégias de Mitigação

Para minimizar os problemas causados pelas inclusões não metálicas, a indústria de fundição tem adotado diversas estratégias de mitigação, incluindo:

Controle da Composição Química

Rigoroso controle da composição química dos materiais de entrada, como sucata, lingotes e ferroligas, para reduzir a presença de elementos formadores de inclusões.

Técnicas de Refino do Metal Líquido

Utilização de processos de refino, como desgaseificação, dessulfuração e desoxidação, para remover impurezas e diminuir a formação de inclusões.

Seleção Adequada de Materiais Refratários

Escolha cuidadosa dos materiais refratários utilizados no revestimento do molde, visando minimizar as interações com o metal líquido.

Controle das Condições de Solidificação

Ajuste das taxas de solidificação e resfriamento da peça fundida, por meio de técnicas como moldes refrigerados, para promover uma distribuição mais uniforme das inclusões.

Inspeção e Monitoramento

Implementação de procedimentos de inspeção e monitoramento das inclusões, como análises metalográficas e técnicas de ultrassom, para identificar e controlar a formação desses defeitos.

Pesquisa e Desenvolvimento

Investimento contínuo em pesquisa e desenvolvimento de novas tecnologias, materiais e processos que possam contribuir para a redução da formação de inclusões não metálicas.

Ao adotar essas estratégias de mitigação, a indústria de fundição busca melhorar a qualidade e o desempenho das peças fundidas, garantindo a satisfação dos clientes e a competitividade no mercado.

Conclusão

A formação de inclusões não metálicas é um desafio complexo enfrentado pela indústria de fundição. Essas inclusões podem afetar significativamente as propriedades mecânicas, a resistência à corrosão e a aparência final das peças, tornando-se um foco importante de atenção e pesquisa.

Através do entendimento dos principais fatores que influenciam a formação de inclusões, como a composição química dos materiais, as condições de fusão e refino, a interação com o revestimento do molde e as condições de solidificação, a indústria tem adotado diversas estratégias de mitigação para minimizar esses problemas.

O controle da composição química, a utilização de técnicas de refino do metal líquido, a seleção adequada de materiais refratários, o ajuste das condições de solidificação e o investimento em pesquisa e desenvolvimento são algumas das ações fundamentais para reduzir a formação de inclusões não metálicas e garantir a qualidade e o desempenho das peças fundidas.

Ao dominar esse desafio, a indústria de fundição pode oferecer produtos de alta qualidade, atendendo às crescentes exigências do mercado e contribuindo para o avanço tecnológico em diversos setores.