1. Seleção, substituição e precauções para superior e inferior morreré

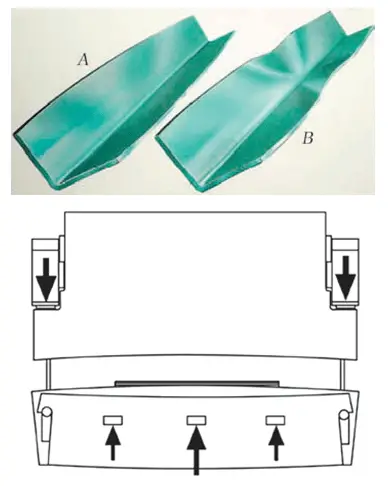

1) Seleção do punção superior

A) A escolha do punção superior para a prensa dobradeira é determinada pela força de flexão e não deve ultrapassar a capacidade máxima de carga da matriz.

B) Se uma matriz especial for selecionada, é crucial observar que a carga nessas matrizes difere daquela de uma matriz padrão.

2) Seleção da matriz inferior

A largura da abertura em V na matriz inferior deve ser determinada com base na espessura (S) do material da folha. A fórmula é a seguinte:

Se S<3mm, a largura da abertura em V deve ser entre 6 a 8 vezes a espessura do material (V = (6~8) × S).

Se S>3mm, a largura da abertura em V deve ser entre 8 a 12 vezes a espessura do material (V = (8~12) × S).

Onde:

- S = espessura da chapa (mm)

- b = largura mínima da dobra (mm)

- V = largura da abertura inferior da matriz (mm)

Observe que a largura mínima de dobra (b) e o ângulo de dobra devem ser ajustados de acordo para determinar cientificamente os limites da forma da matriz inferior.

2. Precauções para instalação de moldes superiores e inferiores e métodos de instalação

Ative o JavaScript

(1) Precauções

A) O operador deve observar os princípios de segurança ao instalar o molde na área perigosa da prensa dobradeira.

B) Não é permitido passar mão ou corpo pelo molde.

(2) Instalação do Molde Superior

A) Mude o modo de controle da máquina para o modo manual usando a chave de ignição.

B) Ative o controle manual no modo manual.

C) Pressione o botão de início do eixo da máquina.

D) Pise no pedal e deixe o aríete da prensa dobradeira descer lentamente até parar no ponto de conversão da curvatura.

E) Pressione o botão de parada do eixo da máquina.

F) Afrouxe as braçadeiras do molde para instalar ou substituir o punção superior.

G) Fixe o molde superior e a base superior do molde e aperte levemente o parafuso de fixação ou feche as braçadeiras do molde.

(3) Instalação do Molde Inferior

A) Afrouxe o parafuso de fixação da matriz inferior antes de instalar ou substituir a matriz inferior.

B) Alinhe manualmente o centro da abertura inferior da matriz com o centro do punção superior.

C) Pressione o botão de início do eixo da máquina.

D) Pise no pedal.

E) No modo de posição manual, mova manualmente o volante lentamente para mover o aríete para baixo.

F) Pressione o molde com uma pequena força, garantindo que o centro do molde superior e o centro do molde inferior estejam na mesma linha.

G) Depois que todos os lados da borda da matriz estiverem em contato, aperte a parte de fixação da matriz superior e inferior.

3. Ajuste de aperto da correia dentada

A) Pare a máquina.

B) Remova a tampa protetora traseira da máquina.

C) Afrouxe a posição intermediária da prensa dobradeira ou o parafuso de aperto da roda tensora localizada na placa de ligação do motor do eixo X.

D) Posicione a roda tensora corretamente.

E) Aperte o parafuso de fixação do tensor.

F) Recoloque a proteção traseira da máquina.

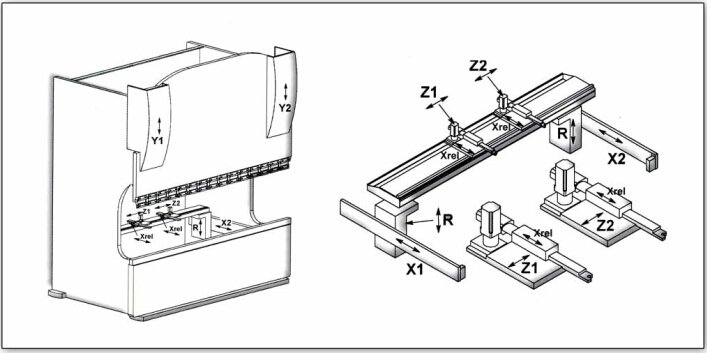

4. Ajuste de precisão do bitola traseira

A) Verifique a precisão dos dedos posteriores após o movimento.

B) Determine o erro dos dois dedos posteriores usando um medidor de profundidade.

C) Alinhe os dedos traseiros de modo que a distância de cada dedo ao centro da abertura inferior da matriz seja uniforme.

D) Teste a dobra de uma peça e avalie o erro de precisão no eixo X.

E) Faça ajustes na correção do eixo X.

F) Teste a dobra da peça novamente e use-a para dobra normal assim que a precisão for confirmada.

5. Ajuste do ponto de referência do eixo X

A) Teste a dobra de uma peça de trabalho, avalie a precisão do eixo X e calcule o erro.

B) Abaixe o aríete abaixo do ponto de transição de curvatura no modo automático ou manual.

C) Ajuste o valor do ponto de referência do eixo X.

D) Assim que a máquina-ferramenta retornar ao ponto de referência, confirme a precisão e use-a para flexão normal.

6. Método de ajuste em que o eixo X fica paralelo ao molde inferior

A) Verifique se os centros das matrizes superior e inferior estão alinhados;

B) Use o molde superior como referência e use um dedo traseiro para medir o erro em ambas as extremidades da viga do eixo X. Não toque no molde com a mão ou o corpo.

C) Remova a tampa protetora traseira da máquina.

D) Desaperte o parafuso que fixa a correia dentada na extremidade frontal do lado direito da viga do eixo X da prensa dobradeira.

E) Fixe o conector direito da caixa para evitar qualquer movimento.

F) Ajuste a correia dentada para mover o parafuso no lado esquerdo da viga do eixo X para frente ou para trás, conforme necessário.

G) Use o molde superior como referência e meça o erro em ambas as extremidades da viga do eixo X com um dedo traseiro. Repita o processo de ajuste até que o erro em ambas as extremidades não exceda 0,20 mm.

H) Aperte os parafusos que fixam a correia dentada no lado direito da caixa.

I) Solte as fixações do conector direito da caixa.

J) Retorne a máquina ao seu ponto de referência.

K) Teste a dobra da peça de trabalho e meça a precisão do eixo X. Calcule qualquer erro.

L) Modifique o número de pontos de referência do eixo X conforme necessário.

M) Depois que a máquina retornar ao ponto de referência, teste a dobra da peça de trabalho para confirmar o processamento adequado e normal.

7. Ajuste do ponto de referência do eixo Y

A) Dobre a peça e meça o erro de precisão dos eixos Y1 e Y2 (com base em uma dobra de 90 graus);

B) Abaixe o aríete abaixo do ponto de transição de curvatura no modo automático ou manual;

C) Selecione o parâmetro do eixo Y;

D) Ajustar a posição do ponto de referência dos eixos Y1 e Y2 em aproximadamente 0,07 para cada grau;

E) Após a máquina-ferramenta retornar à referência, dobre a peça novamente para verificar o processamento correto e normal.

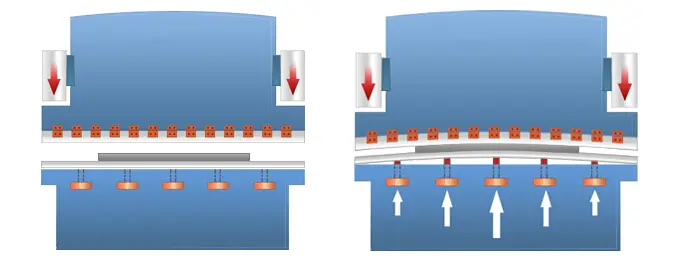

8. Cajuste de remo

A) Dobre a peça de trabalho e meça o erro de precisão intermediária da peça de trabalho (com base em uma dobra de 90 graus).

B) No modo automático ou manual, abaixe o aríete abaixo do ponto de transição de curvatura.

C) Selecione o eixo COROAÇÃO.

D) Ajuste os valores mínimo e máximo de DA com base na situação real.

E) Após a máquina-ferramenta retornar ao ponto de referência, dobre a peça novamente para confirmar se o processamento está correto e normal.

9. Eixo X sacudir ajustamento

A) No modo automático ou manual, abaixe a RAM abaixo do ponto de transição de curvatura.

B) Ajuste o ganho do eixo X conforme necessário, reduzindo-o.

C) Assim que a máquina-ferramenta retornar ao ponto de referência e estiver operando normalmente em condições de funcionamento a seco, o processamento da peça poderá começar.

10. O ajuste do movimento do eixo X não está no lugar

A) No modo automático ou manual, abaixe a RAM abaixo do ponto de transição de curvatura.

B) Ajuste (aumente) o ganho do eixo X conforme necessário.

C) Assim que a máquina-ferramenta retornar à sua posição de referência e operar normalmente sob condições de funcionamento a seco, o processamento da peça poderá começar.

11. O bater desliza para baixo no estado normal do pressione o freio máquina

1) Ajuste a válvula de pressão de reserva da seguinte forma;

A) Afrouxe a porca sextavada da válvula de reserva;

B) Ajuste o parafuso de ajuste da válvula reserva de pressão;

C) Verifique se o valor do deslizamento do carneiro está normal;

D) Processe a peça de trabalho após a operação normal.

2) Limpe a válvula de reserva da seguinte forma;

A) Mova o aríete para a posição mais baixa usando o modo manual;

B) Desligue o motor da bomba de óleo e desligue a energia da máquina;

C) Retire a válvula reserva da sede da válvula para limpeza;

D) Reinstale a válvula de pressão de reserva após a limpeza;

E) Assim que a máquina-ferramenta retornar à sua posição de referência e estiver funcionando corretamente, a peça poderá ser processada.

3) Substitua a válvula de reserva da seguinte forma;

A) No modo manual, abaixe o aríete até o fundo.

B) Desligue a energia e o motor da bomba de óleo da máquina dobradeira.

C) Remova a válvula reserva de sua sede.

D) Instale a nova válvula de reserva.

E) Assim que a máquina-ferramenta retornar à sua posição de referência, ajuste adequadamente a nova válvula de pressão de reserva. Depois que um ensaio a seco for concluído e estiver normal, a peça de trabalho pode ser processada.

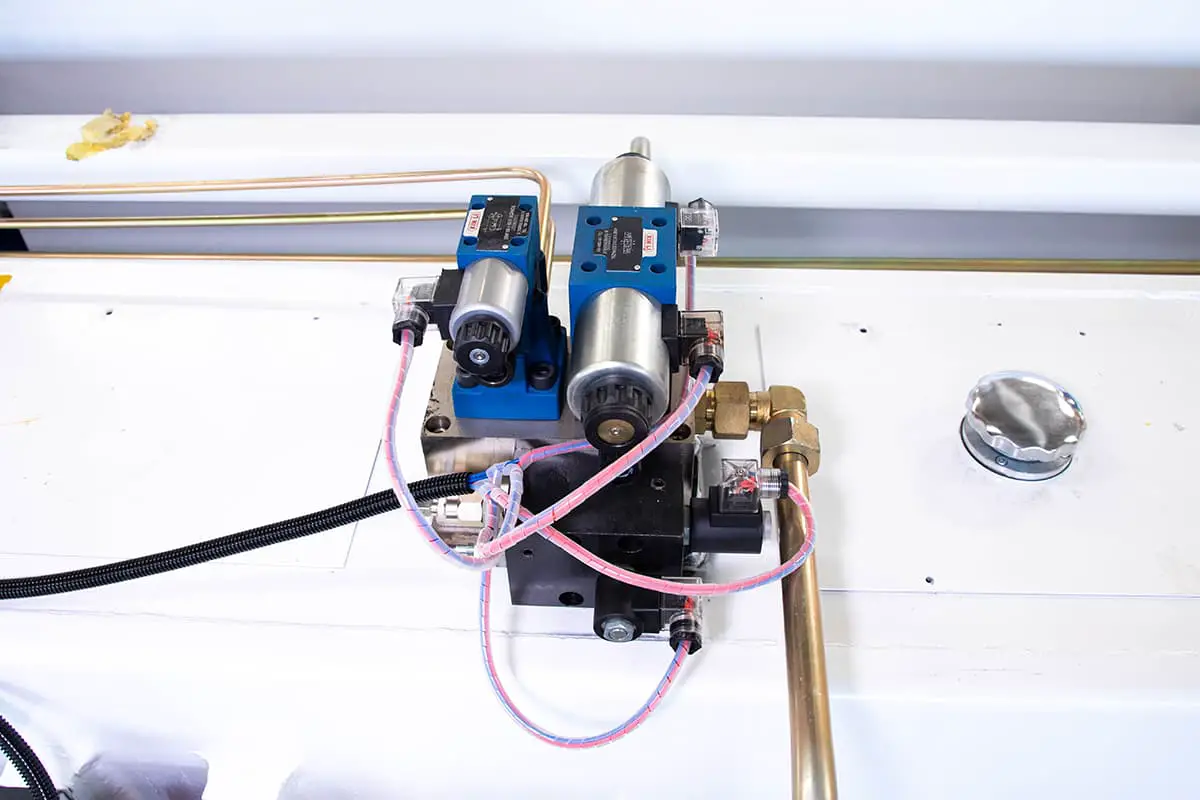

12. Ajuste da servoválvula síncrona

1) O bater não se move em condições normais. Primeiro verifique se o circuito está normal. Depois confirmando o circuito está normal, a servoválvula pode ser detectado da seguinte forma:

A) Insira o comando “Valve Test” e selecione-o.

B) Escolha a válvula esquerda ou direita.

C) Gire o volante para alterar a porcentagem e observe se a tensão muda.

D) Se nenhuma alteração for observada, limpe ou substitua a servoválvula síncrona.

2) O método de limpeza da servoválvula síncrona é o seguinte:

A) No modo manual, abaixe a RAM até o fundo.

B) Desligue o motor da bomba de óleo e a alimentação da máquina.

C) Desconecte o plugue do circuito de controle da servoválvula síncrona.

D) Desparafuse a conexão entre a servoválvula síncrona e a sede da válvula.

E) Retire a servoválvula síncrona e desmonte-a, tomando cuidado para não romper o lacre da pintura.

F) Para remover rebarbas, utilize lixa metalográfica para alisar o núcleo da válvula, garantindo que ele se mova livremente dentro do corpo da válvula.

G) Limpe o carretel da válvula com gasolina. Remonte a servoválvula síncrona.

H) Fixe a conexão entre a servoválvula síncrona e a sede da válvula com parafusos.

I) Reinstale o bujão do circuito de controle da servoválvula síncrona.

J) Após a instalação, teste a servoválvula síncrona. Se não funcionar corretamente, é recomendável substituí-lo.

K) Assim que o teste estiver normal, retorne a máquina à sua posição de referência.

L) Após um funcionamento a seco bem-sucedido, a peça de trabalho pode ser processada.

13. Método de substituição de filtro

O elemento filtrante da máquina deve ser substituído após um período de tempo especificado, a cada 6 meses ou após 1.000 horas de trabalho, ou se a tampa de alerta de pressão na parte superior do filtro cair. As etapas para substituir o filtro são as seguintes:

A) Abaixe o aríete abaixo do ponto de transição de curvatura no modo automático ou manual;

B) Desligue a energia da máquina e do motor da bomba de óleo da prensa dobradeira;

C) Abra a tampa protetora traseira da máquina;

D) Desmonte o filtro;

E) Retire o elemento filtrante antigo, substitua-o por um novo e aperte o filtro;

F) Reinstale a tampa protetora traseira da prensa dobradeira;

G) Ligue a máquina e reinicie o motor da bomba de óleo;

H) Deixar filtrar o óleo hidráulico por 1 hora;

I) A máquina agora pode retornar ao processamento normal.

14. Coroação método de substituição de cilindro

A) Reduza a RAM abaixo do ponto de transição de curvatura no modo automático ou manual;

B) Desligue o motor da bomba de óleo e a alimentação da máquina;

C) Abra a tampa protetora traseira da máquina;

D) Desconecte o tubo de óleo que conecta o cilindro de coroamento;

E) Retire a proteção do cilindro de coroamento;

F) Solte o suporte que conecta o cilindro de coroamento e a estrutura da máquina;

G) Bata na parte traseira do cilindro de coroamento com um bastão de madeira e retire-o da frente da máquina;

H) Retire a junta do cilindro de coroamento e instale-a no novo cilindro de coroamento;

I) Insira o novo cilindro de coroamento pela parte frontal da máquina;

J) Reconecte o circuito de óleo do cilindro de coroamento;

K) Fixe a conexão entre o cilindro de coroamento e a estrutura da máquina utilizando o suporte;

L) Fixe a tampa frontal do cilindro de coroamento e a tampa protetora traseira da máquina;

M) Ligue a máquina e reinicie o motor da bomba de óleo;

N) A máquina deverá retornar à sua posição de referência e poder processar normalmente.

15. Substituição de óleo hidráulico

A) No modo automático ou manual, levante o aríete até o ponto morto superior e certifique-se de que esteja devidamente apoiado.

B) Desligue a máquina e o motor da bomba de óleo.

C) Remova a tampa protetora traseira da máquina.

D) Abra a válvula de corte no fundo do tanque para drenar o óleo hidráulico. Conecte o tubo de óleo à saída de óleo da válvula e coloque a outra extremidade do tubo no barril receptor de óleo.

E) Encha o novo óleo hidráulico até o meio do medidor de nível de óleo usando o filtro de óleo e segure o aríete na posição de ponto morto superior.

F) Ligue a máquina e ligue o motor da bomba de óleo.

G) Filtre o óleo hidráulico por 1 hora.

H) Abaixe o aríete abaixo do ponto de transição de curvatura.

I) Retorne a máquina à sua posição de referência e retome a operação normal.

16. O máquina de freio de pressão não funciona

A) O botão “Parada de Emergência” foi pressionado.

Solução:

Reinicie o botão “Parada de emergência”.

B) Ocorreu um alarme de CNC ou servo.

Solução:

Investigue o alarme e tome as medidas apropriadas.

C) Uma mensagem de erro é exibida no display do CNC indicando que a inicialização do Windows não foi concluída.

Solução:

Inspecione a unidade CNC para determinar a causa do problema.

D) O circuito de controle não consegue inicializar a máquina.

Solução:

Diagnosticar e reparar quaisquer problemas com o circuito de controle.

17. O pedal é pressionado e o bater não se move

A) O pedal está danificado ou seu cabo está danificado.

Solução: Substitua o pedal por um novo.

B) O processo de devolução não está completo.

Solução: Conclua o processo de referência de devolução.

C) O ponto morto inferior não foi definido.

Solução: Defina o ponto morto inferior.

D) O carneiro não está na posição morta superior.

Solução: Mova o aríete para sua posição morta superior.

E) O motor não está funcionando.

Solução: Inspecione o sistema elétrico.

F) O circuito de controle está com defeito ou danificado.

Solução: Verifique o circuito e todas as suas conexões.

18. Bater o movimento é instável

A) Configuração incorreta dos parâmetros;

Solução revisada:

Verifique se os parâmetros estão configurados corretamente.

B) Parafuso solto conectando o aríete;

Solução revisada:

Inspecione a conexão e aperte o(s) parafuso(s) conforme necessário.

C) Dispositivo de controle com defeito;

Solução revisada:

Inspecione e avalie o dispositivo de controle para determinar o problema.

19. Quando a máquina está funcionando, as peças do medidor traseiro apresentam ruído anormal

A) Tensão inadequada da correia dentada;

Solução:

Ajuste a tensão da correia dentada de acordo com as especificações corretas.

B) O trilho-guia e o fuso de esferas carecem de graxa lubrificante;

Solução:

Lubrifique o trilho-guia e o parafuso esférico para garantir um funcionamento suave.

20. O ângulo de curvatura é diferente entre o meio e as extremidades

A configuração de compensação do dispositivo de coroamento da mesa de trabalho está incorreta;

Solução revisada:

Redefina a configuração de compensação.

21. Os ângulos de flexão nas extremidades são diferentes uns dos outros

A) A pressão está muito baixa.

Solução: Aumente a pressão.

B) O carneiro não está paralelo na posição vertical.

Solução: Verifique o valor inicial do eixo Y e ajuste o paralelismo do carneiro.

C) O paralelismo do molde está fora da tolerância.

Solução: Ajustar ou substituir o molde e redefinir o valor de compensação na mesa de trabalho.

D) A qualidade da peça é inconsistente (por exemplo, espessura variável).

Solução: Use peças de qualidade consistente.

22. O ângulo de curvatura é diferente do ângulo definido

A) A pressão está muito baixa.

Solução: Aumente a pressão.

B) O tempo de espera é insuficiente.

Solução: Prolongue o tempo de espera.

C) A velocidade de dobra é muito lenta.

Solução: Aumente a velocidade de flexão.

D) A qualidade da peça é inconsistente (por exemplo, espessura variável, alterações na resistência à tração, etc.).

Solução: Use peças de qualidade consistente.

E) A largura da abertura em V na matriz inferior é muito estreita.

Solução: Substitua a matriz inferior por uma que tenha uma abertura em V mais larga.