Durante um teste de estanqueidade do cabeçote de um motor a gasolina, houve vazamento de água e, após a desmontagem e inspeção do motor, foram encontradas rachaduras na bucha da vela. O material da bucha foi determinado como latão fundido ZCuZn38 (H62), que é uma liga de metal não ferroso comum usada em diversas indústrias.

O fluxo do processo é: fundição de barra de cobre → prensagem a quente → usinagem → montagem e teste.

1. Método de teste

A composição química da bucha fissurada foi analisada utilizando um espectrômetro de leitura direta OBLF. A bucha também foi examinada metalograficamente com microscópio metalográfico Zeiss Axio, sendo a amostra cortada com fio. A observação microscópica e a análise da composição de microáreas das fissuras foram realizadas utilizando um microscópio eletrônico de varredura Zeiss EVO18 equipado com um espectrômetro de energia de raios X.

2. Resultados do teste

2.1 Teste de composição química

Use espectro de leitura direta para detectar a composição química da bucha.

Consulte a Tabela 1 para obter os resultados.

Cumpra os requisitos de cobre fundido e ligas de cobre GB/T 1176-2013.

Tabela 1 Composição química (fração mássica) da bucha (%)

| elemento | Cu | Zn | Al | P | Sn | Sb | Fé | Conclusão |

| Protótipo | 61,5 | 38,15 | 0,078 | <0,001 | 0,036 | <0,001 | 0,124 | qualificado |

| GB/T1176-2013 | 60,0~63,0 | descansar | – | – | – | – | <0,15 | – |

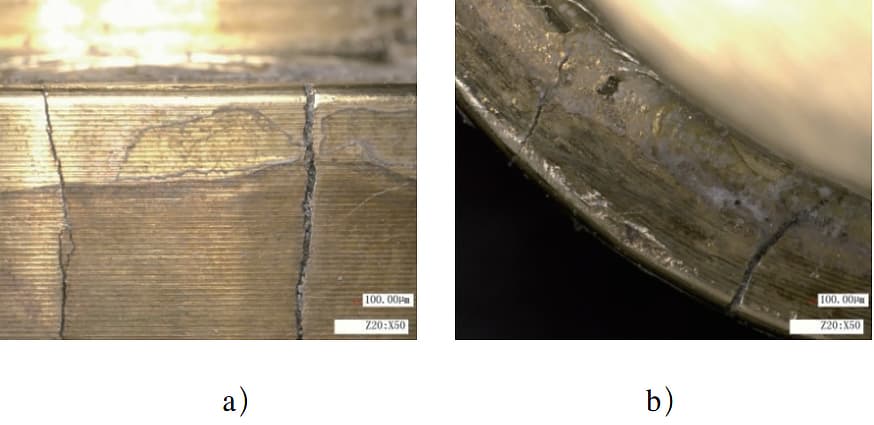

2.2 Observação macro

Existem duas rachaduras presentes na bucha, que descem do ressalto na direção axial. As rachaduras são retas e correm quase paralelas umas às outras. Além disso, há evidência de selante verde no chanfro do ombro. Tal como representado na Fig. 1, a fissura estende-se para o interior do ressalto e torna-se gradualmente mais estreita, indicando que começou na parede exterior do ressalto antes de se estender para baixo e para dentro.

Fig. 1 Macro aparência de trincas na bucha

2.3 Microobservação

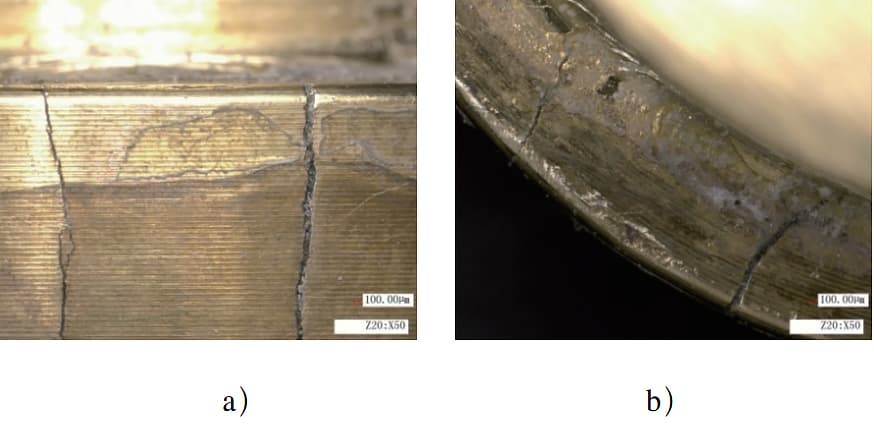

Uma varredura de microscópio eletrônico revela a presença de uma camada de flocos próxima à superfície externa da bucha, conforme representado na Fig. 2a e Fig. 2b. Toda a superfície da fratura exibe uma fratura frágil, incluindo fraturas intergranulares que se assemelham a açúcar cristal, algumas fraturas transgranulares e produtos de corrosão e pequenos poços de corrosão no limite do grão. Os produtos de corrosão consistem principalmente de O, Cu, Zn e Al, como mostrado na Fig. 2c e Fig. 2d.

A fratura de ruptura artificial recente exibe uma covinha parabólica clara e limpa, com uma morfologia de fratura normal, como mostrado na Fig. Além disso, tiras laminadas ao longo da direção axial são visíveis na superfície de fratura original.

Fig. 2 SEM da fratura da bucha

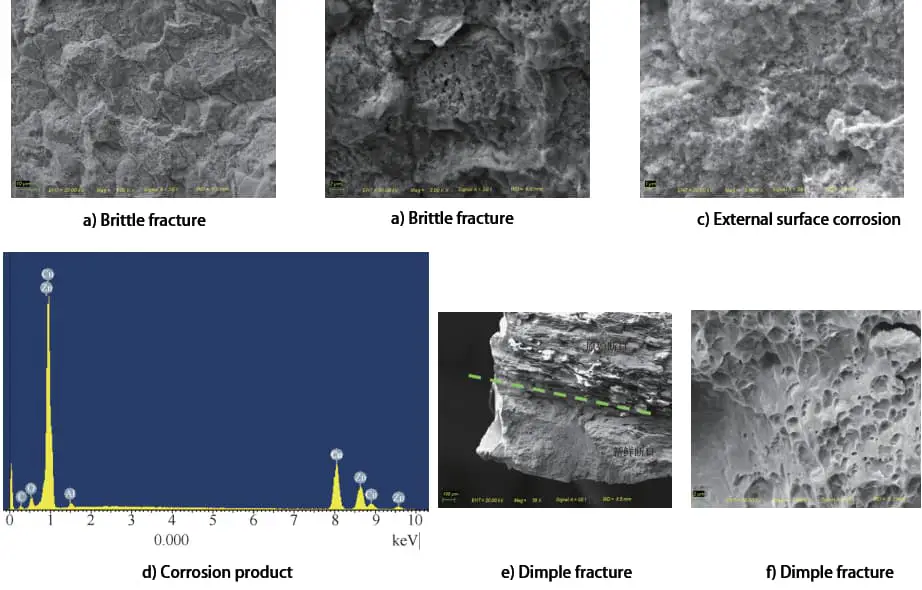

O processo de retificação, polimento e corrosão foi realizado no sentido axial, sendo observadas a trinca e a estrutura metalográfica, conforme mostrado na Fig. 3. A trinca é irregular e contínua, com galhos e pontas afiadas lembrando uma árvore, que é consistente com as características típicas de uma trinca por corrosão sob tensão.

Com base nessas observações, fizemos uma determinação preliminar de que a trinca é de fato uma trinca por corrosão sob tensão. A estrutura metalográfica é composta pela fase α e uma pequena quantidade da fase β pontiaguda. Existem também linhas de deslizamento proeminentes presentes na estrutura, e a estrutura em faixas da bucha rachada é claramente visível.

Fig. 3 Estrutura Metalográfica de Fissuras

2.4 Análise de elementos finitos

A bucha é projetada com ajuste de interferência, com quantidade de interferência variando de 0,069 mm a 0,100 mm. A tensão de montagem da bucha (sem vela) foi analisada pelo método dos elementos finitos.

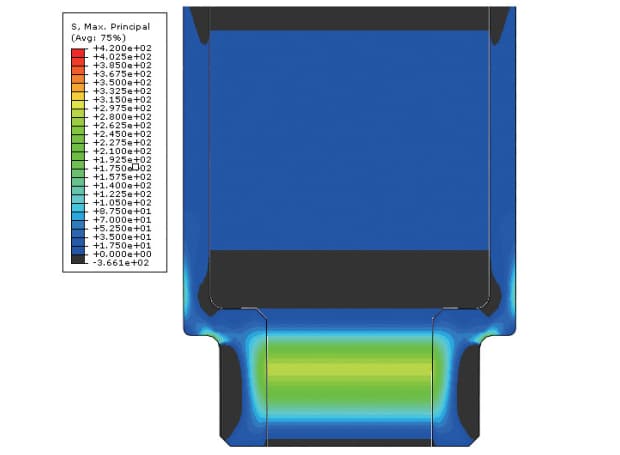

A Figura 4 mostra o primeiro diagrama principal de nuvem de tensão da configuração da bucha. As áreas claras representam regiões de tensão de tração. Pode-se observar que a tensão de tração é alta na parede externa e na parede externa do chanfro acima do ressalto da bucha, bem como na superfície interna do pescoço fino, o que é consistente com a posição real da origem da trinca.

Apesar da alta tensão de tração presente na superfície interna do pescoço fino da bucha, não há selante nem condições para corrosão sob tensão.

Fig. 4 Gráfico de Nuvem da Primeira Tensão Principal na Configuração do Revestimento

3. Conclusão e Análise

A bucha bruta é formada por prensagem a quente a uma temperatura de processo de 650-800°C. Após a prensagem, a peça em bruto é deixada arrefecer até à temperatura ambiente.

De acordo com os dados, todos os materiais de latão apresentam uma zona frágil entre 200-700°C, e a temperatura de prensagem a quente não deve ser inferior a 700°C. Um limite de temperatura mais baixo aumenta o risco de fissuras, aumenta a dificuldade de formação da peça bruta e leva a uma tensão residual mais elevada.

Durante o processo de usinagem, a bucha é submetida a repetidos contatos com a ferramenta e forças, levando a alterações de tamanho e à criação de tensões residuais. Além disso, o processo de acabamento realizado na máquina CNC utiliza fluido de corte que contém aditivos como S e halogênios, expondo a bucha a um ambiente úmido e corrosivo por um determinado período de tempo.

A bucha e o cabeçote do cilindro possuem um ajuste interferente. Após a montagem, a pressão cria uma grande tensão de tração na parede externa acima do ressalto da bucha e na parede externa do chanfro.

O material selante aplicado no ressalto da bucha durante a montagem é feito de metacrilato e contém um catalisador amino, proporcionando um ambiente de corrosão fraco para a bucha. Quando o cabeçote do cilindro é submetido a um teste de vedação hidrostática, a parede externa do ressalto da bucha é submetida a tensões, levando ao rápido desenvolvimento e expansão de rachaduras.

Apesar da alta tensão de tração na superfície interna do pescoço fino da bucha, ela não entra em contato com o selante e, portanto, as condições para corrosão sob tensão não são favoráveis.

4. Conclusão

1) A causa da trinca do revestimento é a trinca intergranular frágil devido à corrosão sob tensão.

2)As rachaduras na bucha ocorreram em grande número dentro de um período de tempo específico e não houve incidentes anteriores de falha de rachadura em lote.

Com base na análise, foi determinado que havia um problema de qualidade na bucha deste lote. A tensão residual do processamento da bucha era muito alta, o que combinado com a tensão de tração adicional durante a montagem e o fraco ambiente de corrosão fornecido pelo selante (ou fluido de corte durante o processamento), levou à fissuração da bucha por corrosão sob tensão.