Para o Flange grande e grande diferença de seção transversal em peças forjadas no lado do motor do eixoanalisou as desvantagens de todo o processo de forjamento aberto, estudando o mecanismo do molde de forjamento e o processo de forjamento, usando uma combinação de forjamento de matriz de pneu + forjamento aberto para obter melhor fluxo de forjamento, melhorando a utilização de matérias-primas e evitando os defeitos de forjamento causados pelo forjamento aberto ; escolha razoável de Material metálico Os parâmetros de controle do processo de processamento térmico e inspeção da produção de forjamento são excelentes.

1. Desenvolvimento dos principais indicadores técnicos

Equipamento de laminação metalúrgica com rotor de motor de acionamento para estrutura de eixo de três peças, dois eixos laterais e um eixo oco através de uma conexão de pino grande para transmitir torque, velocidade do motor de 45-100 rpm, potência de 6500 kW, velocidade nominal de trabalho condições, os requisitos do eixo lateral podem ser 2. Pode suportar sobrecarga de 5x. Os materiais de forjamento para eixos laterais são geralmente o padrão europeu C55E ou o padrão japonês SF590; a composição atende ao aço padrão nacional 55# e às principais composições químicas: C é 0,52% – 0,60%; Si ≤ 0,40%; Mn é 0,50% – 0,80%; os requisitos para desempenho normalizado: resistência ao escoamento ≥ 300 MPa, resistência à tração ≥ 620 MPa.

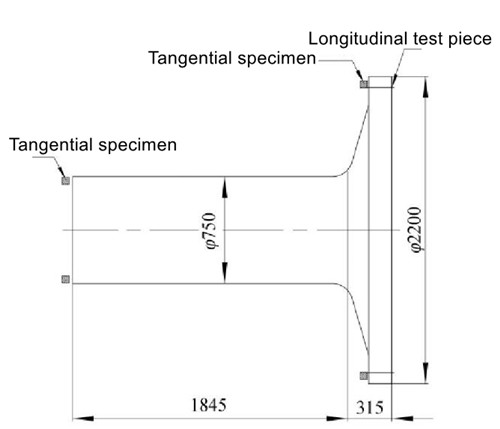

Os forjados do eixo lateral são mostrados na Figura 1; o tamanho máximo da seção transversal é Φ2200 mm × 315 mm, o diâmetro do eixo pequeno é Φ750 mm, o comprimento total é 2160 mm e os forjados pertencem aos grandes flanges transversais com diferentes hastes curtas em forma de T. Seus principais índices técnicos:

- (1) Processo de normalização e revenido após o forjamento para garantir as propriedades mecânicas necessárias para realizar as propriedades mecânicas tangenciais e longitudinais em ambas as extremidades;

- (2) Os requisitos para detecção ultrassônica de falhas devem atender a uma sensibilidade inicial de Φ1,6 mm. Não é permitida a presença de defeitos com diâmetro equivalente ≥ 3,0 mm, bem como não é permitida a atenuação da onda inferior ≥ 3 dB.

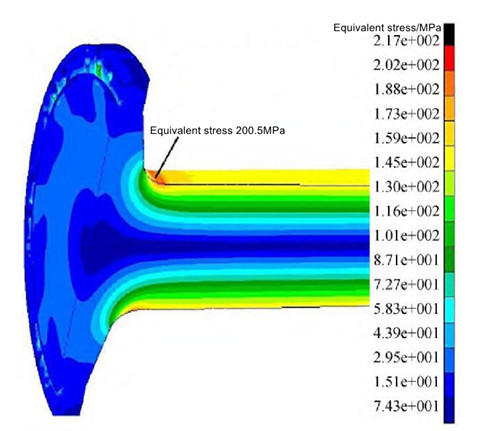

- (3) O ângulo R da junção entre o flange e o diâmetro do eixo é uma área de alta concentração de tensão. A Figura 2 mostra a distribuição de tensões equivalentes sob a simulação numérica da carga máxima. Reduza ao máximo a margem de usinagem para posições de ângulo R grandes para manter a continuidade da linha de fluxo da fibra forjada do forjado e prolongar a vida útil do forjado.

2. Análise do processo de forjamento

2.1 Análise do processo de forjamento livre

Adotando o processo tradicional de forjamento aberto: perturbação → comprimento de trefilação, dificuldades de fabricação e risco de qualidade.

Figura.1 Forjados do eixo lateral

Figura 2 Distribuição de força equivalente sob carga máxima

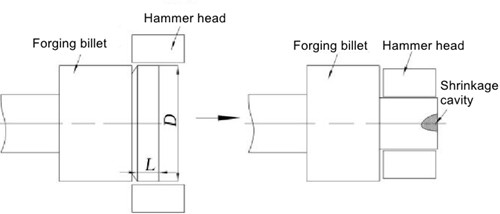

(1) Ao escolher a produção de lingotes pequenos, o comprimento do tamanho Material metálico é pequeno, o risco de qualidade de desenhar uma rodada longa e pequena, conforme mostrado na Figura 3; Ao escolher lingotes grandes, aumente o tamanho do comprimento do Material metálicoo uso real de matérias-primas é baixo. Massa de forjamento de cerca de 2,1 × 104 kg, processo de forjamento livre quando tarugo de 3,2 × 104 kg, recalque até diâmetro Φ2200 mm, comprimento do tarugo 780 mm, de acordo com a Figura 3, a distribuição de pequena extração redonda, o comprimento de distribuição da mesa de cartas L é apenas 400 mm, o desenho é longo para recalque local, ou seja, a relação altura-largura do comprimento do desenho (2200/400) chega a 5,5, conforme as condições do comprimento do desenho de L ≥ 0,3D, o comprimento mínimo de distribuição deve ser ≥ 700 mm. Comprimento mínimo de Material metálico deve ser ≥ 700 mm. Neste ponto, o interior do lingote não pode inchar, resultando em encolhimento e defeitos de dobramento (ver Figura 3); ao mesmo tempo, o lingote não pode ser efetivamente pressionado para fora da boca da água, resultando em defeitos de forjamento de alta densidade que atendem ao padrão de sucateamento. Portanto, é necessário produzir um lingote maior através do processo de forjamento livre, reduzindo a taxa de utilização da matéria-prima para 40-50%, que é o verdadeiro benefício económico para as pessoas em situação de pobreza.

Figura 3: Erro de deformação durante o forjamento livre

(2) No canto de transição de um grande número de descargas, o tamanho real das peças forjadas é maior do que os requisitos do processo do desvio. Devido à diferença entre o passo do diâmetro do flange e do eixo, a mesa de cartão do processo de forjamento livre é após a distribuição de Material metálicoAo puxar forjados longos e pequenos e redondos, a transição é realizada gradualmente por meio de tensão. Um grande número de tarugos é empilhado até o grande ângulo de transição do flange. Devido à deformação irregular, a extremidade do flange apresenta uma superfície irregular por dentro, o que afeta o tamanho do processamento subsequente e requer um aumento na margem de processamento. Isto faz com que a qualidade real do forjamento exceda os requisitos em mais de 20%, afetando a eficiência económica.

(3) A forma das peças forjadas é difícil de controlar. O forjamento em matriz aberta cria círculos longos e pequenos. Se o processo não for realizado corretamente, pequenos círculos e flanges podem facilmente criar excentricidades significativas. Isto significa que o diâmetro deve ser retrabalhado várias vezes durante o processamento subsequente para encontrar o diâmetro correto. Devido ao não cumprimento dos requisitos de tamanho, a peça pode até ser descartada.

(4) Se o pequeno círculo não puder ser completamente forjado quando aquecido, ele precisará ser reaquecido no forno. O diâmetro do flange não possui borda de corte. O aquecimento repetido no forno aumenta o tamanho do grão da peça do flange. Durante a detecção ultrassônica de falhas nos limites dos grãos, muitas reflexões de eco são geradas. A sensibilidade da detecção ultrassônica de falhas não pode atingir o início e a parte inferior da onda. Devido à grosseira interferência de eco causada pela organização e pelo grão, o número de reduções necessárias devido às ondas defeituosas não pode ser reduzido.

2.2 Análise do processo de forjamento de moldes de pneus

O processo de forjamento livre para peças de eixo é um processo de forjamento no qual o círculo externo é gradualmente forjado de grande para pequeno. A peça do flange é usinada axialmente, a usinagem dentro do flange é maior e o fluxo de forjamento é interrompido, destruindo a continuidade das fibras do forjamento. No forjamento por gota, a parte do flange é formada não apenas pela linha de fluxo axial no processo de trefilação do tarugo, mas também pela linha de fluxo circular no processo subsequente de forjamento por gota. Portanto, o desempenho e a organização da isotropia da peça do flange são muito melhores do que o forjamento livre. Além disso, menos cortes são feitos dentro do flange do que no forjamento livre, de modo que a continuidade das fibras forjadas na peça do flange é mantida, em comparação com a linha de fluxo das fibras no forjamento livre.

3. Otimização de soluções de processo

Através da análise acima, os forjados produzidos pela tecnologia de forjamento composto “forjamento aberto + forjamento em queda” podem efetivamente melhorar a qualidade da superfície das peças forjadas e manter o fluxo completo da fibra de forjamento para evitar os defeitos encontrados no forjamento aberto. Todo o programa de tecnologia de tratamento térmico é: alças de fixação do riser → recalque do lingote → bigorna larga, deformação principal do comprimento de estiramento → arredondamento. Trefilação longa, confecção de tarugos, remoção do riser → recalque e arredondamento da cabeça → corte de pequenas curvas, Do produto acabado → tratamento térmico após forjamento (desempenho), conforme mostrado na Tabela 1. Os principais pontos de controle do processo de tratamento térmico são os seguintes.

- (1) Derretimento de lingotes. 0,03% de oligoelementos Nb são adicionados à composição química do aço 55# para reduzir a sensibilidade ao superaquecimento do aço, aumentar a temperatura de forjamento, evitar a formação de carboneto altamente disperso NbC, prevenir o crescimento de grãos e aumentar a temperatura de forjamento após o forjamento em o forno de tratamento térmico melhora. Processo de fusão de lingotes: aço EBT com fundo excêntrico, forno elétrico a arco, refinamento de aço primário → refinamento do forno LF → tratamento a vácuo VD, desgaseificação, melhoria da pureza do aço → fundição a vácuo VC.

- (2) Virar o lingote, puxando o comprimento da bigorna larga. O processo de forjamento de grandes peças forjadas inclui recalque e deformação de duas partes, das quais o recalque ao fogo e o estiramento longitudinal pertencem ao processo de deformação principal. Este é o principal processo de controle do forjamento. A perturbação da taxa de forjamento deve ser ≥ 2, o objetivo é quebrar o lingote no estado fundido da organização. Após o recalque, uma bigorna longa é puxada usando um forte processo de compressão. A taxa de forjamento deve ser > 2,0. A taxa de controle do processo da bigorna longa para trefilação é de 0,5 a 0,8. A queda de pressão é de 20% da pressão anterior para garantir que o coração do lingote esteja sempre no centro do lingote. A bigorna larga puxa por muito tempo. Certifique-se de que o coração do lingote esteja sempre em um estado de tensão compressiva de três lados. Para atingir o objetivo de forjamento por compactação, o processo de trefilação requer duas pressões consecutivas do martelo entre a largura da bigorna de 10% da sobreposição para evitar deformação no ponto morto e perda de pressão.

- (3) Arredondamento e desenho de produção em branco. O processo de fabricação dos tarugos visa garantir que os forjados obtenham o formato ideal do elo da chave. A parte do flange do tarugo deve garantir que o tamanho do flange seja adequado após o forjamento. O eixo pequeno deve ser evitado ao fazer o tarugo, fazendo o comprimento do desenho no tamanho necessário. Como o recalque é realizado em altas temperaturas, o eixo menor deve ficar com alguma deformação. O princípio das taxas de forjamento residual e da recristalização dinâmica do forjamento é ajustar o tamanho do pequeno eixo no último de acordo com os requisitos do processo, de modo que um arranjo de grãos finos seja alcançado após o forjamento.

- (4) Comprimir e arredondar a cabeça. A perturbação deve ser realizada em alta temperatura. Deve-se ter cuidado para controlar a taxa de compressão, reduzir as fissuras causadas pela tensão de tração do círculo externo e comprimir metade da altura. Um método local de compressão e rotação deve ser usado, primeiro girando um círculo e depois comprimindo a posição central. Durante a compressão final, devido à restrição do círculo externo, alta pressão hidrostática é aplicada no meio do tarugo, de modo que o efeito de compressão no coração é bom. Durante a estampagem, certifique-se de que o forjamento esteja sempre na posição intermediária do molde para evitar estampagem.

- (5) Um pequeno círculo é cortado do produto acabado. Depois que o forjamento é liberado do molde, o flange é fixado e o pequeno círculo é cortado no tamanho necessário do forjamento sob condições de alta temperatura, porque o pequeno círculo enrolado no molde ainda mantém uma alta temperatura de forjamento.

- (6) Controle final da temperatura de forjamento. 55# ponto de temperatura de transição de fase de aço Ac1 aprox. 720°C, UMAc3 cerca de 760 ° C, a seleção da temperatura final de forjamento de 750 ° C, reduzir a temperatura final de forjamento é propícia à obtenção de grãos de ferrita mais finos e organização, forjamento e outras medidas de resfriamento acelerado, de modo que o forjamento leva a uma taxa de resfriamento mais rápida através do A1-A3 Zona, o círculo externo é resfriado a 400-450°C para obter uma estrutura perlítica + ferrítica uniforme em seu interior. Tamanho do forjamento, diâmetro do coração Φ300mm, velocidade de resfriamento na faixa lenta, quando permanece em altas temperaturas por muito tempo, muitos blocos de ferrita são depositados nos limites dos grãos, uma estrutura de ferrita de malha grossa é formada, o que leva à atenuação das ondas mais baixas na detecção de falhas ultrassônicas e não pode atender aos requisitos iniciais de sensibilidade.

- (7) Processo de tratamento térmico em forjamento. A temperatura de austenitização deve garantir as propriedades mecânicas e o refinamento dos grãos. A temperatura de aquecimento selecionada está entre 790 e 830 °C. Após a normalização, o material é resfriado à temperatura ambiente. A taxa de resfriamento é acelerada para reduzir a precipitação de ferrita, promover o crescimento e aumentar o conteúdo de perlita para melhorar as propriedades mecânicas do índice de resistência. A temperatura de aquecimento de revenido está entre 540 e 570 °C para obter o índice adequado de resistência e tenacidade.

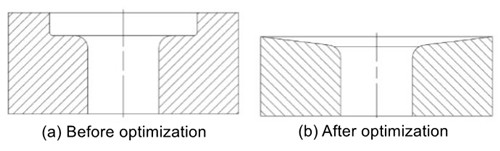

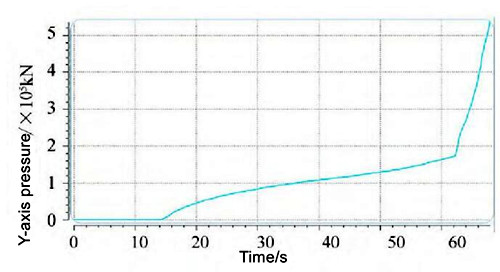

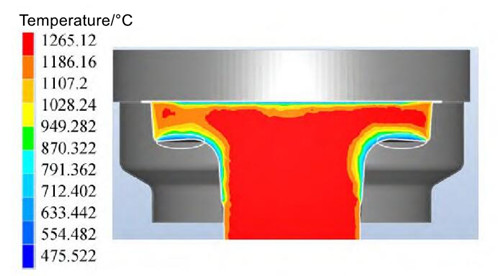

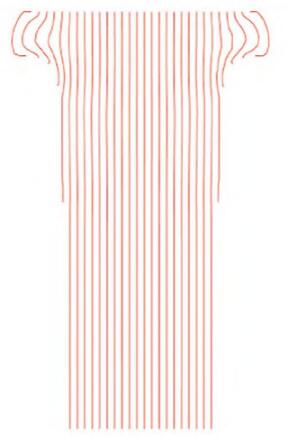

4. Design do formato do pneu

A matriz de formação de pneu mostrada na Fig. 4 (a) foi projetada de acordo com o molde de forjamento, e o forjamento do flange foi simulado e analisado utilizando o software Forge. A Fig. 5 mostra a curva de pressão do forjamento por queda. Após a conclusão do forjamento, o bloco não é preenchido com as cavidades e há uma cavidade na área da elipse mostrada na Fig. A análise pode ser devido ao fato de que a temperatura do bloco e da superfície de contato entre as moldagens diminui rapidamente, a temperatura local é inferior a 750°C e a temperatura mais baixa chega a 475°C, o que reduz a plasticidade nessas áreas e dificulta o fluxo do metal. . Ao mesmo tempo, o excesso de bloco é fixado entre as peças moldadas e a tampa de compressão. As restrições periféricas das peças moldadas também resultam em um aumento linear na força de forjamento. A Figura 4 (a) mostra que a limitação de tamanho da matriz no flange é muito rigorosa porque o traçado manual, o corte com um cutelo ou o corte com gás acetileno são usados ao forjar o lingote sob o material. Se a precisão do material for baixa e o tamanho do material for pequeno, o molde não poderá ser preenchido. Quando o tamanho do material é grande, o excesso de material é extrudado para a borda externa do molde do pneu. 2 etapas ocorrem. Além disso, há uma grande força de expansão ao formar o formato do flange, o que é fácil de causar rachaduras e desgaste. Devido à ligação da etapa redonda externa, as peças forjadas não saem facilmente do molde. Devido à ligação do degrau redondo externo, a peça forjada não pode ser facilmente desmoldada. A estrutura otimizada da matriz mostrada na Fig. 4 (b) tem um design simples e fornece bom efeito de formação de flange, baixa força de expansão e grande ângulo de conicidade para fácil desmoldagem durante a conformação e longa vida útil. A Figura 7 mostra a linha de fluxo de forjamento calculada usando forjamento simulado.

5. Prática de produção

De acordo com o programa de tecnologia de produção de forjamento acima, as faces finais dos flanges forjados são regulares, os flanges e pequenos círculos não são excêntricos e a transição entre flanges e grandes transições chanfradas tem um grande ângulo de perfil. As propriedades mecânicas das amostras na área do flange nas direções transversal e longitudinal são mostradas na Tabela 2. As propriedades transversais e longitudinais não apresentam flutuações significativas. A detecção ultrassônica de falhas do forjamento atende à sensibilidade inicial de Φ1,6 mm e nenhuma onda cristalina grosseira foi encontrada.

Tabela 1: Projeto do processo de forjamento para forjamento do eixo lateral

Fig. 4 Esquema de otimização do projeto do formato do pneu

Fig.5 Curva de pressão durante o forjamento por queda

Fig. 6 Simulação de forjamento

Fig. 7 Linha de fluxo de forjamento calculada por simulação

Figura.8 Forjando peças brutas pessoalmente

Tabela 2: Propriedades mecânicas medidas de peças forjadas

| Desempenho | Rp0.2/MPa | RM/MPa | A/% | Z/% | KVersão 2/J | |

| mesa | Horizontal | 360 | 650 | 28 | 51 | 23,8\23,2\23,2 |

| 357 | 647 | 25,5 | 47 | |||

| Vertical | 368 | 648 | 26 | 50 | – | |

| 366 | 658 | 22 | 49 | – | ||

| 354 | 654 | 25,5 | 46 | – | ||

| 353 | 654 | 26,5 | 48 | – | ||