Com base na teoria de otimização da simulação de teste ortogonal, usando o exemplo de uma peça específica de luva de precisão de parede fina e com o projeto da qualidade da usinagem como objetivo de otimização, os fatores mais importantes que influenciam o corte da peça da luva são examinados em um melhor combinação de soluções para obter os parâmetros de processo ideais para tornear a superfície externa.

0. Introdução

“Made in China 2025” levou a indústria manufatureira a melhorar os requisitos de qualidade de processamento do produto. Peças de paredes finas são amplamente utilizadas devido ao seu peso leve, baixo custo de consumo e outras vantagens notáveis. No entanto, como a tecnologia e a experiência ainda não estão maduras, tais produtos muitas vezes sofrem deformações no processamento de peças no processo de produção e processamento devido a parâmetros de corte inadequados, fixação incorreta e seleção de ferramentas, etc., o que afeta a qualidade do produto. Portanto, o processamento eficiente de peças de paredes finas tornou-se uma necessidade urgente para os engenheiros mecânicos resolverem problemas de engenharia e fabricação, atraindo inúmeros pesquisadores e cientistas para conduzir pesquisas e investigações aprofundadas.

A equipe estrangeira de M. Hareendran não apenas estudou os parâmetros ideais do processo para tornear peças de paredes finas usando o software MATLAB, mas também usou o software ANSYS para estudar em profundidade a deformação da peça e o processo de torneamento. Finalmente, através da simulação virtual de erros de usinagem e corte real, forneceu uma referência de dados empíricos confiável, que é essencialmente consistente com a experiência prática de usinagem de peças de paredes finas. S. Sanjeev. Sanjeev et al. utilizou um modelo empírico para usinagem de aço ferramenta H11 e utilizou o método de superfície de resposta para identificar peças de baixa rigidez por meio de estudo aprofundado dos parâmetros de corte (velocidade de corte, avanço, profundidade de corte) e parâmetros da ferramenta. A precisão e confiabilidade do modelo foram verificadas por meio de experimentos. A equipe nacional de Wang Xiangjun etc. usou o software ANSYS para analisar os parâmetros de processo ideais para o processo de usinagem de anéis de rolamento de paredes finas por meio de simulação. Os resultados da análise atenderam aos requisitos de tolerância de forma e posição do anel do rolamento e foram capazes de otimizar o trabalho com sucesso. Xu Guangbin estudou torneamento de paredes finas e melhorou a otimização do programa proposto do ponto de vista dos parâmetros de geometria da ferramenta e fixação da peça em várias peças comuns de paredes finas para estabelecer uma base sólida para a usinagem de peças de paredes finas. Deng Zhaoshuai também usou Deform-3D, uma simulação de elementos finitos de diferentes velocidades no corte de aço 45#, e estudou o efeito da velocidade de corte na lei do desgaste da ferramenta e a relação entre temperatura de corte e desgaste da ferramenta para estudar o mecanismo de desgaste da ferramenta. , para agilizar o processo de corte e melhorar a otimização do processo. Para estudar o mecanismo de desgaste da ferramenta, uma escolha apropriada da velocidade de corte fornece uma base de referência. Além disso, Yue Caixu explicou a teoria básica da tecnologia de simulação de elementos finitos de corte de metal, métodos técnicos e áreas de aplicação prática para nos fornecer uma melhor orientação.

Atualmente, a pesquisa paramétrica para torneamento de peças de paredes finas ainda não está totalmente desenvolvida. A programação do torneamento CNC é baseada principalmente em fórmulas teóricas e dados empíricos para determinar os parâmetros de processamento, o que causa muitos problemas na produção de peças de paredes finas. No entanto, com o desenvolvimento contínuo da tecnologia de análise de elementos finitos, a tecnologia de engenharia auxiliada por computador (CAE) tornou possível explorar em profundidade o mecanismo intrínseco da deformação rotacional, e os resultados da pesquisa fornecem um forte apoio para uma produção de usinagem ordenada e eficiente. A digitalização do processo de edição e previsão de imagens pode não só ser realizada, mas também economizar muitos recursos humanos, materiais e financeiros, o que é defendido pela maioria dos cientistas e engenheiros da engenharia mecânica, e gradativamente cria uma onda de pesquisa entusiasmo.

Em resumo, a fim de determinar os parâmetros de corte ideais de uma luva de parede fina, este artigo conta com o módulo de análise de elementos finitos Naxtran incorporado no software NX1899 para analisar o campo da estrutura mecânica do processo de torneamento da superfície do cilindro da luva e do efeitos de várias combinações ortogonais de parâmetros de usinagem para examinar a deformação da peça. Finalmente, as combinações ideais de parâmetros para torneamento CNC são determinadas para melhorar a eficiência e a precisão da usinagem de peças de paredes finas. Em seguida, a combinação ideal de parâmetros para torneamento CNC é determinada para melhorar a eficiência de usinagem e a precisão de peças de paredes finas.

1. Simulação de teste ortogonal

1.1 Modelagem geométrica

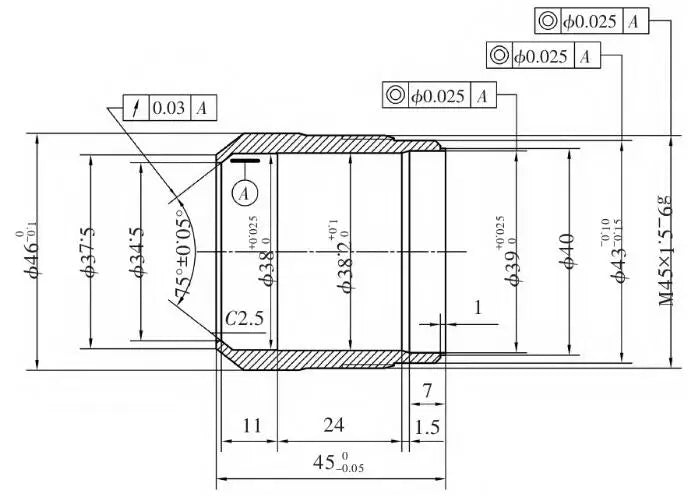

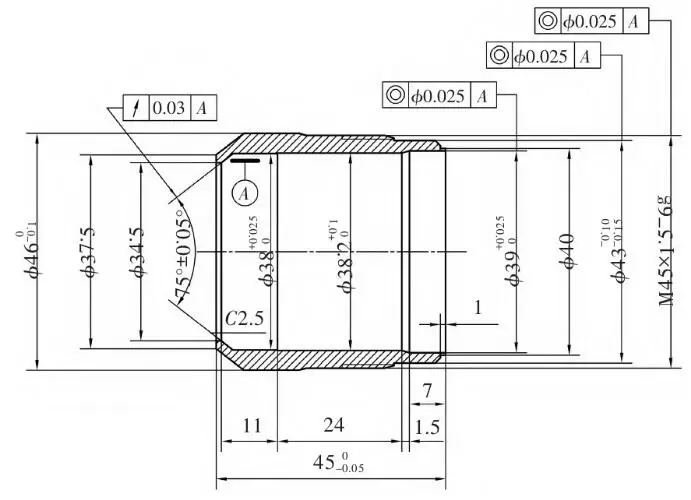

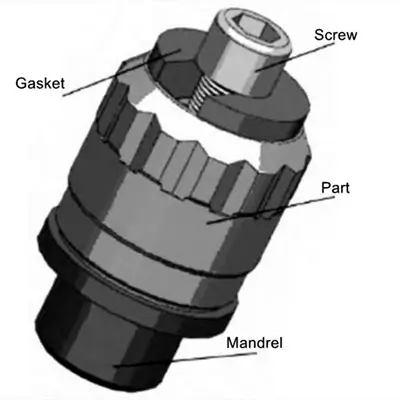

A Figura 1 mostra as partes que são objeto deste documento. A espessura mínima da parede radial é de apenas 2 mm de um lado. Em todos os processos de usinagem, o torneamento da superfície externa da peça tem maior impacto na rigidez da peça, mas também é um processo fundamental para garantir a precisão da usinagem. Portanto, na otimização dos parâmetros de ajuste, é dada prioridade ao estudo dessas condições de trabalho. Neste artigo, é realizado o estudo do programa de fixação para peças de buchas de paredes finas para determinar o uso do posicionamento axial. Conforme mostrado na Figura 2, as descrições específicas do programa das peças e as etapas de instalação não são repetidas. Nestas condições, é necessário simplificar as operações de processamento com referência aos requisitos relevantes de análise estática do modelo, a fim de facilitar a aquisição de resultados de dados confiáveis, evitando ao mesmo tempo tediosos cálculos de simulação. Finalmente, após completar o programa de fixação axial após o processamento do modelo, o módulo de análise de elementos finitos pode ser chamado.

Figura 1 Desenho de peças de manga de paredes finas

1.2 Definição das propriedades dos materiais

Figura 2: Fixação axial do diagrama do modelo do número do programa da peça

No ambiente FEM, a criação do modelo intrínseco do material refere-se à curva de relação tensão-deformação do material correspondente, que é utilizada para expressar o comportamento da reação do material sob a ação da carga. É um dos três atributos principais na análise estrutural CAE. A fim de determinar efetivamente a deformação da peça neste modelo numérico, a seguinte simplificação é feita: Supõe-se que todas as partes do modelo de material da peça são aço isotrópico 45#, e o processamento real é devido ao atrito do alto a temperatura gerada pelo processo de corte, causada pela organização metalúrgica interna das mudanças de material e pelo processo de transformação plástica, não é levada em consideração para completar a definição de todas as partes das propriedades do material do programa. Os principais parâmetros mecânicos do material de aço 45# utilizado são uma densidade de 7,83 g/cm3Módulo de Young de 207 GPa, índice de Poisson de 0,29 e limite de escoamento de 355 MPa.

1.3 Divisão da grade celular

A grade celular é a transportadora dos dados computacionais para simulação e análise CAE e é uma etapa importante na configuração do pré-processamento da simulação. A fim de adaptar o particionamento da malha do modelo a diferentes partes e várias estruturas complexas, este estudo utiliza geração de malha rápida e altamente adaptável. Além disso, para a forma complexa da parede, é mais fácil codificar a malha tetraédrica. O tamanho da célula da malha é dividido em 2 mm e, ao mesmo tempo, o processo de criptografia de duas superfícies associado ao contato da peça é criptografado para melhorar a precisão da transmissão de dados. Após a conclusão da malha final, todo o modelo de malha de elementos finitos é exibido na Figura 3.

Figura 3: Efeito da delimitação da malha

1.4 Configurando parâmetros ortogonais

O projeto ortogonal de experimentos (também conhecido como projeto DOE) é um método para projetar testes multifatoriais e multiníveis de forma científica, econômica e eficiente como base teórica e é usado como um método de projeto eficiente. Possui características científicas e razoáveis e dispersão uniforme, possibilitando alcançar os resultados de testes desejados com menos testes, ciclos mais curtos e custos mais baixos. Portanto, este método é cada vez mais utilizado para melhor identificar os parâmetros deste programa e aprimorar as pesquisas.

Do ponto de vista do processo de usinagem, há muitos fatores que afetam a precisão do torneamento. Além dos três elementos de corte, ângulo da ferramenta, materiais de corte, fluido de corte, etc., o uso inadequado pode causar defeitos de precisão, lascas graves ou até mesmo lascas da ferramenta e desperdício de usinagem. Portanto, é óbvio que a seleção científica e razoável dos parâmetros de corte é particularmente importante para o torneamento, especialmente para a usinagem de peças com baixa rigidez. No entanto, devido ao tempo e custo de pesquisa limitados, apenas os quatro fatores de velocidade do fuso, avanço, movimento para trás e deflexão principal da ferramenta são selecionados como parâmetros de otimização deste projeto experimental ortogonal. Esses parâmetros são definidos como três valores de nível razoáveis e as fórmulas teóricas e dados empíricos são usados para definir a velocidade para um nível baixo de 800 rpm, o avanço para 0,1 mm/rot, o movimento reverso para 0,3 mm, a deflexão principal da ferramenta para 0,3 mm e a deflexão principal da ferramenta para 0,3 mm. 0,3mm, ângulo de deflexão principal da ferramenta de 45°, realizado por quatro fatores e três níveis de L9 (43) projeto do programa de teste ortogonal, os fatores de teste ortogonais específicos e os valores de nível correspondentes são mostrados na Tabela 1.

Tabela 1 Parâmetros de teste ortogonais

| Otimizar parâmetros | Nível baixo (1) | Nível intermediário (2) | Alto nível (3) |

| Velocidade do fuso (A) | 800 | 1200 | 1600 |

| Velocidade de alimentação (B) | 0,1 | 0,2 | 0,3 |

| Sobremordida (C) | 0,3 | 0,5 | 0,8 |

| Ângulo de desvio principal da ferramenta (D) | 45 | 75 | 90 |

No que diz respeito à simulação de teste ortogonal, L9 (43) Desenho do esquema de combinação, veja os dados da Tabela 1 para a combinação ortogonal do teste, em que as letras maiúsculas correspondem aos quatro diferentes fatores de pesquisa, o número corresponde à diferença no nível de cada fator, o estabelecimento do L9 (43) Combinação do esquema para os quatro fatores e três níveis de um total de nove combinações da simulação do ensaio para a fonte principal de cálculo do valor numérico da força de corte. Em contrapartida, a força de corte pode ser utilizada para o programa de fixação 2. A força de corte pode ser usada para aplicar a carga para o cenário de fixação 2, completando o dimensionamento dos parâmetros de teste ortogonais entre os nove cenários de dimensionamento.

1.5 Imposição de Limitações de Carga

Antes de aplicar as cargas e restrições na configuração da simulação, todas as peças individuais devem ser conectadas com segurança usando o comando Face a Face para criar toda a análise da simulação. Como todo o programa de fixação depende da fixação da superfície da extremidade direita do mandril com o mandril de três mandíbulas acoplado à máquina-ferramenta, o uso de “restrições personalizadas”, além de liberar os graus de liberdade rotacionais em torno do eixo axial do mandril tudo será consertado. A carga é aplicada primeiro; toda a parte está sujeita à gravidade do campo gravitacional sob a ação de G. A direção segue a direção radial das peças rotativas; em segundo lugar, a força centrífuga de rotação do dispositivo vem do eixo do eixo central da peça rotativa, de modo que o centro do eixo central serve como o centro da superfície final direita da peça rotativa, e o valor correspondente da rotação carga F é adicionada.1; Finalmente, as peças da luva de paredes finas também estão expostas à força de corte principal F devido à pressão radial da ferramenta2 Os valores específicos podem ser mapeados para os dados correspondentes na tabela de combinações de testes ortogonais acima. Isto completa as limitações de simulação e aplicação de carga de um programa específico de posicionamento e fixação axial. Após a conclusão da configuração, é possível iniciar o processo de solução hidrostática.

Referindo-se ao método descrito acima de aplicação de restrições de carga para completar a configuração de simulação do programa de teste ortogonal restante, o processo específico não é repetido. Finalmente, os resultados do pós-processamento correspondentes aos nove cenários diferentes são obtidos através de repetidas configurações de simulação e um longo tempo de espera. Ao mesmo tempo, após completar o resumo dos dados de deslocamento obtidos através do cálculo e processamento correspondente, são obtidos nove fatores diferentes abaixo do nível do valor médio do deslocamento de deformação da peça e três tipos de valores de diferença extremos, especificamente como mostrado na Tabela 2.

Tabela 2: Teste ortogonal dos valores individuais do programa

| fator | Velocidade do fuso/(rpm-1) | Velocidade de alimentação/(mm.r-1) | Profundidade de corte/mm | Ângulo de desvio principal da ferramenta/(°) | Força de corte principal/N | Deslocamento/μm | Tensão/MPa |

| Exame 1 | 800 | 0,1 | 0,3 | 45 | 109,9 | 1.13 | 18,77 |

| Tentativa 2 | 800 | 0,2 | 0,5 | 75 | 284,9 | 2,91 | 48,65 |

| Exame 3 | 800 | 0,3 | 0,8 | 90 | 612,5 | 6,25 | 104,6 |

| Exame 4 | 1200 | 0,2 | 0,3 | 90 | 169,5 | 1,73 | 28,94 |

| Exame 5 | 1200 | 0,3 | 0,5 | 45 | 417,5 | 4.26 | 71,3 |

| Exame 6 | 1200 | 0,1 | 0,8 | 75 | 271,1 | 2,77 | 46,29 |

| Exame 7 | 1600 | 0,3 | 0,3 | 75 | 231,7 | 2,35 | 39,46 |

| Exame 8 | 1600 | 0,1 | 0,5 | 90 | 167,9 | 1,71 | 28,66 |

| Tentativa 9 | 1600 | 0,2 | 0,8 | 45 | 492,8 | 5.02 | 84,15 |

| Média (mudança) | 3,43 | 1,87 | 1,74 | 3,47 | – | – | – |

| 2,92 | 3.22 | 2,96 | 2,68 | – | – | – | |

| 3.03 | 4.29 | 4,68 | 3.23 | – | – | – | |

| Faixa | 0,51 | 2,42 | 2,94 | 0,79 | – | – | – |

| Superioridade teórica | A2 | b1 | C1 | D2 | – | – | – |

2. Cálculo e análise de simulação

Após analisar os fatores correspondentes, o valor médio e o desvio extremo na Tabela 2, verifica-se que ao reduzir o deslocamento de deformação de peças de paredes finas, o torneamento é o parâmetro do alvo de otimização. O fator de projeto do avanço reverso tem a maior influência, seguido pelo avanço, depois pelo ângulo de deflexão principal da ferramenta e, finalmente, pela velocidade do fuso. Entre eles, o grau de influência do ângulo de deflexão principal da ferramenta e da velocidade de rotação na peça é semelhante. Em contraste, o grau de influência da alimentação reversa e da alimentação reversa é muito maior do que os outros dois fatores, o que pode ser concluído provisoriamente que o projeto apropriado de alimentação e alimentação reversa é o parâmetro chave do processo que decide garantir a precisão da rotação destes peças de bucha de paredes finas.

Além disso, comparando a média do grupo de deslocamento de cada fator para obter o melhor nível de cada fator e a média dos 9 grupos de fatores diferentes, pode-se concluir aproximadamente que a combinação teórica ótima sob o teste de simulação ortogonal para A2b1C1D2que é diferente dos 9 grupos de dados na combinação de teste 1 do programa (A1b1C1D1), e para filtrar o melhor da combinação teoricamente melhor e ortogonalmente melhor de dois programas, o teste teoricamente melhor e o teste ortogonal foram realizados sob as mesmas condições de análise de simulação estática. Os resultados finais do cálculo numérico são mostrados na Figura 4 e Figura 5.

Figura 4 Mapa geral do deslocamento do dispositivo

Os resultados do cálculo numérico mostram que nas condições de uma força de corte principal de 101,6 N, o programa teoricamente melhor tem um deslocamento de deformação da peça de 1,04 μm, o que significa uma redução no deslocamento de deformação de cerca de 8% em comparação com o programa de Teste 1. O valor da tensão de Von Mises é de apenas 17,35 MPa. Pode-se concluir que os valores calculados do programa são melhores que os testes ortogonais listados nos nove grupos de opções de projeto e, portanto, representam a solução ideal para a manga de parede fina. Portanto, a combinação ideal de parâmetros de torneamento para a superfície cilíndrica da peça para esta bucha de parede fina é a seguinte: ao selecionar um ângulo de deslocamento principal de 75° da ferramenta, a velocidade do fuso é de 1200 rpm, o avanço é definido em 0,1 mm/rot e o Retorno para 0,3 mm.

Fig. 5 Nuvens de tensão integrais de Von Mises

3. Conclusão

Com base na teoria de teste e análise ortogonal, este artigo busca a combinação ideal de parâmetros de processo de velocidade do fuso, avanço, retorno e ângulo de deflexão principal da ferramenta para o processo de usinagem de torneamento cilíndrico de peças de buchas de paredes finas. Baseia-se no software de análise de elementos finitos NX para realizar o cálculo do campo estático estrutural e a análise do programa de testes ortogonais sequencialmente para obter os valores de deslocamento e deformação das peças e suas distribuições sob diferentes parâmetros de processo. As conclusões relevantes são as seguintes:

- 1) Para peças de buchas de paredes finas, a deformação durante o torneamento cilíndrico aumenta significativamente com o aumento do movimento para trás e o aumento do avanço. Portanto, para garantir a precisão e a qualidade das peças de paredes finas, esses dois fatores-chave devem ser selecionados de forma científica e eficaz. Porém, a influência da velocidade do fuso e do ângulo de deflexão principal da ferramenta na deformação das peças é menor. O papel coadjuvante ainda precisa ser escolhido com sabedoria.

- 2) O uso de teste ortogonal combinado com elementos finitos para peças de paredes finas ou a combinação de teste ortogonal e elementos finitos fornece importantes diretrizes teóricas para a formulação de parâmetros de processo para peças de paredes finas, ao mesmo tempo que fornece uma forte garantia para melhorar a precisão de usinagem de peças e redução da deformação de usinagem de peças de baixa rigidez. Além disso, abre uma nova forma de pensar e um novo método para explorar a tecnologia de engenharia.