1. O que é tensão de soldagem

A tensão de soldagem refere-se à tensão gerada durante o processo de soldagem em componentes soldados. Essa tensão é causada pelo processo térmico de soldagem e pela tensão interna resultante e pelas mudanças na forma e no tamanho da soldagem.

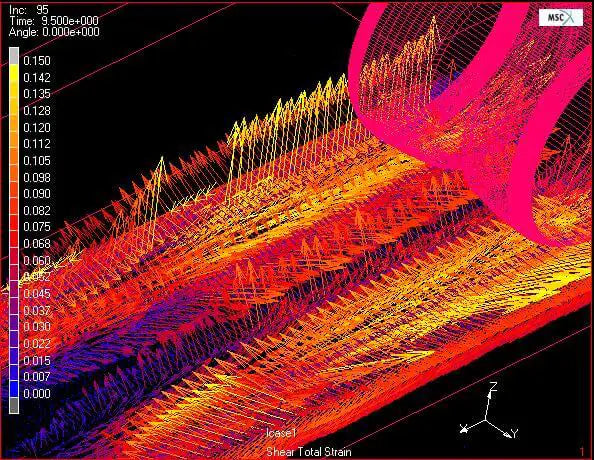

A causa raiz do estresse e da deformação da soldagem é o campo de temperatura irregular durante a soldagem e a resultante deformação plástica local e diferenças na microestrutura com volumes específicos variados.

A tensão e a deformação transitórias da soldagem ocorrem quando o campo de temperatura da soldagem ainda não se dissipou. Por outro lado, tensão e deformação residuais de soldagem referem-se à tensão e deformação que permanecem após a dissipação do campo de temperatura de soldagem.

Na ausência de forças externas, a tensão de soldagem é equilibrada dentro da soldagem. No entanto, sob certas condições, a tensão e a deformação da soldagem podem afetar a funcionalidade e a aparência da soldagem.

2. Riscos de tensão de soldagem

A tensão residual da soldagem tem seis efeitos nas soldagens:

① Efeito na força:

Defeitos graves em áreas com alta tensão de tração residual podem impactar negativamente a resistência à carga estática da soldagem se ela operar abaixo da temperatura de transição frágil. A presença de tensão de tração residual em pontos de concentração de tensão sob tensão cíclica reduzirá a resistência à fadiga da soldagem.

A resistência à fadiga das soldagens não depende apenas da magnitude da tensão residual, mas também de fatores como o fator de concentração de tensão, o coeficiente característico do ciclo de tensão e o valor máximo da tensão cíclica. A influência da tensão residual diminui à medida que o fator de concentração de tensão diminui e se intensifica à medida que o coeficiente característico do ciclo de tensão diminui, mas diminui à medida que a tensão cíclica aumenta.

Quando a tensão cíclica se aproxima do limite de escoamento, o efeito da tensão residual diminui gradualmente.

② Efeito na rigidez:

A combinação de tensão residual de soldagem e tensão de cargas externas pode resultar em escoamento precoce e deformação plástica em áreas específicas da soldagem. Isto resultará em uma redução na rigidez da soldagem.

③ Influência na estabilidade da soldagem por pressão:

Quando uma haste soldada é submetida a pressão, a tensão residual da soldagem combina-se com a tensão de cargas externas, causando potencialmente escoamento ou instabilidade local e reduzindo a estabilidade geral da haste.

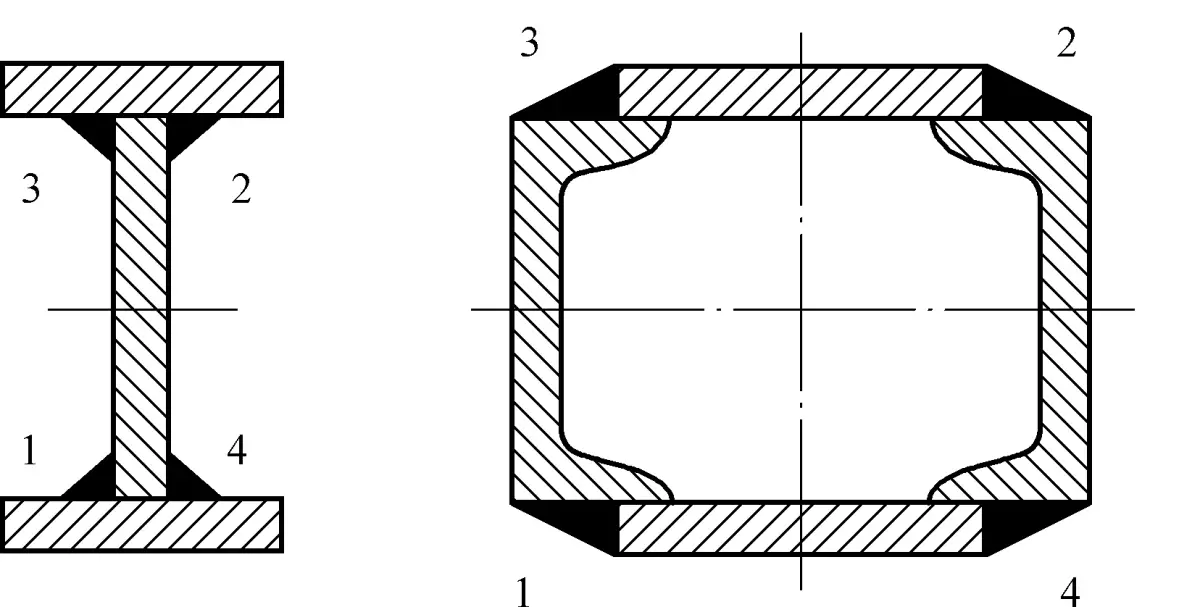

O impacto da tensão residual na estabilidade depende da geometria e da distribuição da tensão interna no membro. A influência da tensão residual em seções não fechadas, como seções I, é maior do que sua influência em seções fechadas, como seções em caixa.

④ Influência na precisão da usinagem:

A presença de tensão residual de soldagem pode afetar a precisão da usinagem das soldagens em graus variados. Quanto menor a rigidez da soldagem, maior será a quantidade de usinagem e maior será o seu impacto na precisão.

⑤ Influência na estabilidade dimensional:

A tensão residual da soldagem e o tamanho da soldagem mudam com o tempo e isso pode afetar a estabilidade dimensional da soldagem. A estabilidade da tensão residual também influencia a estabilidade dimensional da soldagem.

⑥ Efeito na resistência à corrosão:

A combinação de tensão residual de soldagem e tensão de carga pode resultar em trincas por corrosão sob tensão.

Influência da tensão residual de soldagem na estrutura e na barra:

A tensão residual de soldagem é a tensão inicial em um membro antes de ele suportar qualquer carga. Durante a utilização da barra, a tensão residual se sobrepõe à tensão de trabalho causada por outras cargas, levando à deformação secundária e a uma redistribuição da tensão residual.

Isso não apenas diminui a rigidez e a estabilidade da estrutura, mas também impacta significativamente sua resistência à fadiga, resistência à fratura frágil, fissuração por corrosão sob tensão e fissuração por fluência em alta temperatura sob os efeitos combinados da temperatura e do ambiente.

3. Medidas para reduzir e eliminar o estresse de soldagem

O estresse de soldagem pode ser minimizado através da consideração abrangente do projeto e do processo. Ao projetar uma estrutura de soldagem, deve-se adotar juntas de soldagem com menor rigidez, minimizar a quantidade e o tamanho da seção transversal das soldas e evitar concentração excessiva de soldas. As seguintes medidas podem ser tomadas em termos do processo:

1) Seleção razoável da sequência e direção de soldagem.

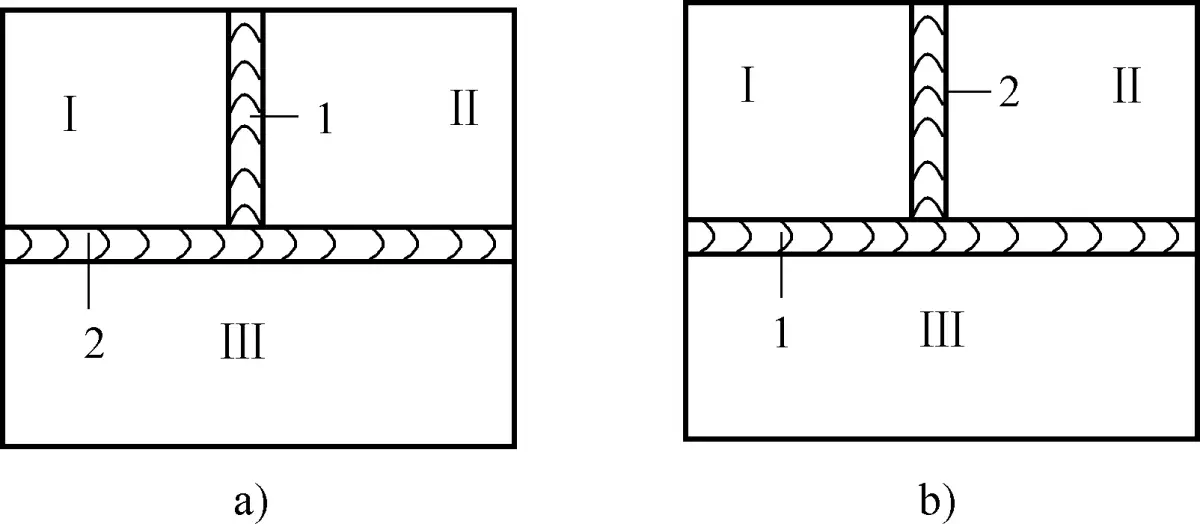

A determinação da sequência de soldagem deve permitir que a solda se contraia livremente tanto quanto possível para reduzir a tensão. A tensão de soldagem gerada pela sequência mostrada na Figura 4-10a é pequena, enquanto na Figura 4-10b, o cordão de soldagem 1 primeiro aumenta a restrição no cordão de soldagem 2, aumentando assim a tensão residual.

a) Tensão de soldagem mínima, b) Tensão de soldagem substancial.

2) Martelar a solda.

Durante o processo de resfriamento da solda, use um martelo de cabeça redonda para golpear a solda de maneira uniforme e rápida, causando deformação de alongamento plástico local do metal de solda, compensando parte da deformação por contração de soldagem, reduzindo assim a tensão residual de soldagem.

3) Aquecimento da “zona de redução de estresse”.

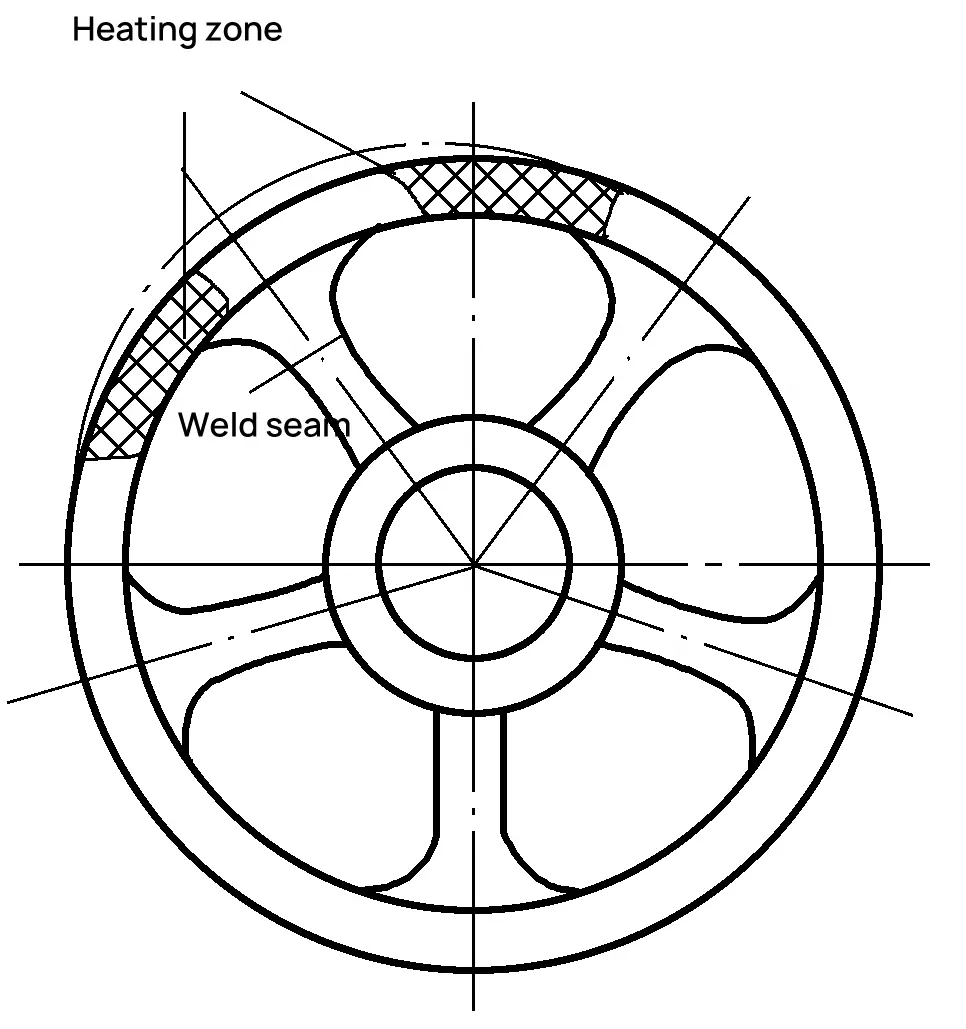

Antes da soldagem, aqueça uma parte apropriada da peça (conhecida como zona de redução de tensão) para alongá-la (Figura 4-11). Após a soldagem, durante o resfriamento, a zona de redução de tensão e a solda encolhem na mesma direção, reduzindo a tensão e a deformação da soldagem.

4) Pré-aquecimento antes da soldagem e resfriamento lento após a soldagem.

O objetivo do pré-aquecimento antes da soldagem é reduzir a diferença de temperatura entre a zona de soldagem e o metal circundante, diminuir a taxa de resfriamento da zona de solda e reduzir a expansão e contração irregulares durante o aquecimento e resfriamento da soldagem, reduzindo assim o estresse da soldagem. O resfriamento lento após a soldagem pode ter o mesmo efeito.

No entanto, este método complica o processo e só é adequado para materiais com baixa plasticidade e propensos a trincas, como aço de alto e médio carbono, ferro fundido e ligas de aço.

5) Recozimento de alívio de tensão pós-soldagem.

A fim de eliminar a tensão residual de soldagem na estrutura de soldagem, o recozimento para alívio de tensão é comumente usado na produção. Para estruturas de aço carbono e aço de liga baixa a média, todo o componente ou parte da junta de soldagem pode ser aquecido a 600-800°C após a soldagem e resfriado lentamente após ser mantido nesta temperatura por um determinado período de tempo. Geralmente, mais de 80% da tensão residual de soldagem pode ser eliminada.

4. Medidas para controlar e reduzir a deformação da soldagem

Para controlar a deformação da soldagem, o tamanho e a forma das costuras de solda devem ser razoavelmente selecionados durante o projeto da estrutura de soldagem, o número de costuras de solda deve ser minimizado tanto quanto possível e o arranjo das costuras de solda deve ser simétrico. Na produção de estruturas soldadas, normalmente podem ser aplicadas as seguintes técnicas:

Adição de método de subsídio:

Com base em cálculos teóricos e valores empíricos, a tolerância de contração é considerada antecipadamente durante a preparação e processamento das peças soldadas, para que a peça possa atingir a forma e o tamanho necessários após a soldagem.

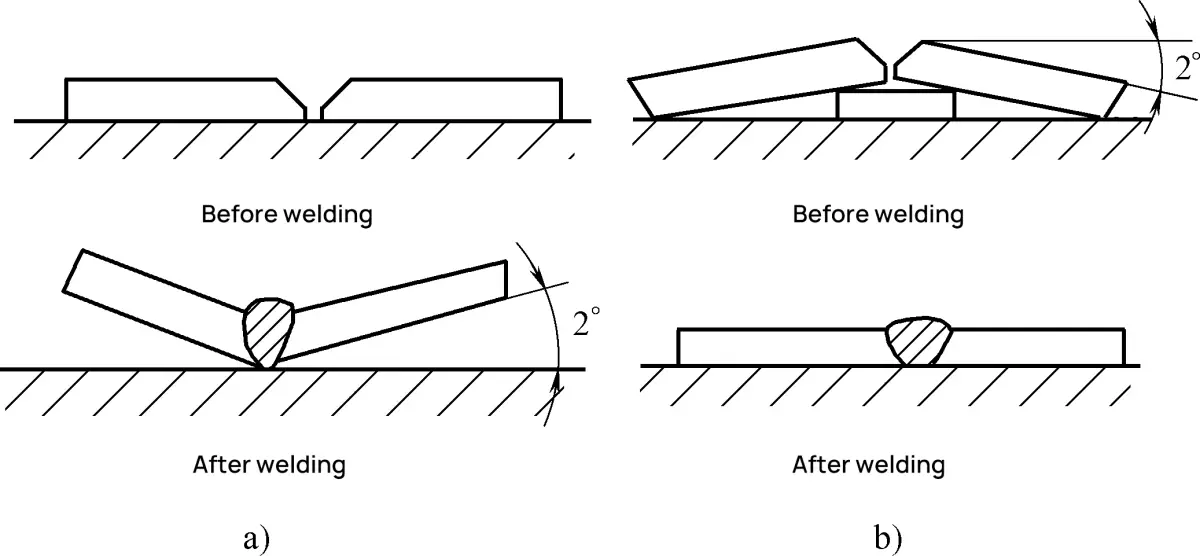

Método de contradeformação:

Com base na experiência ou medição, o tamanho e a direção da deformação estrutural da soldagem são estimados antecipadamente. Durante a montagem da estrutura de soldagem, uma deformação intencional é criada na direção oposta, mas de magnitude igual para compensar a deformação produzida após a soldagem (ver Figura 4-12).

a) Criação de deformação angular

b) Neutralização da deformação angular

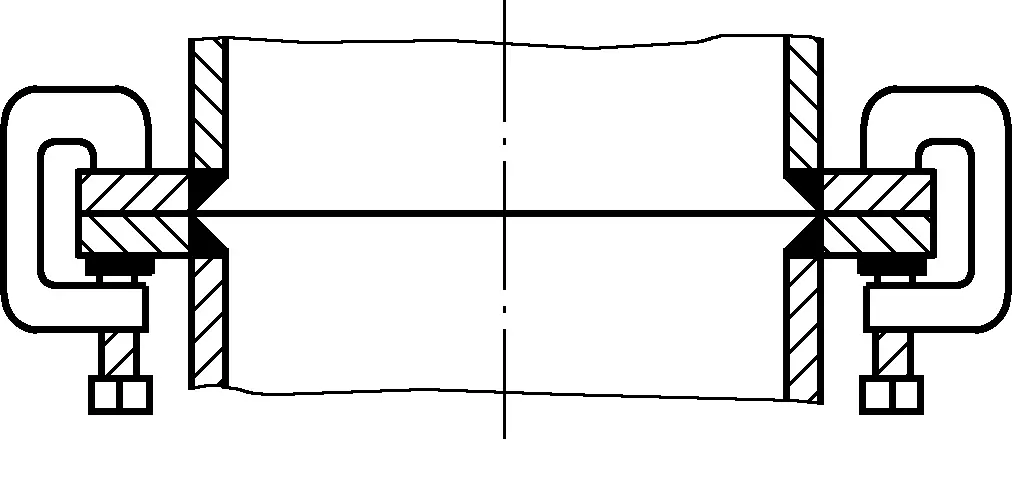

Método de fixação rígida:

As peças soldadas são fixadas durante a soldagem e a fixação rígida é removida após as peças soldadas esfriarem até a temperatura ambiente. Isso pode prevenir eficazmente a deformação angular e a deformação ondulada, mas aumenta o estresse de soldagem.

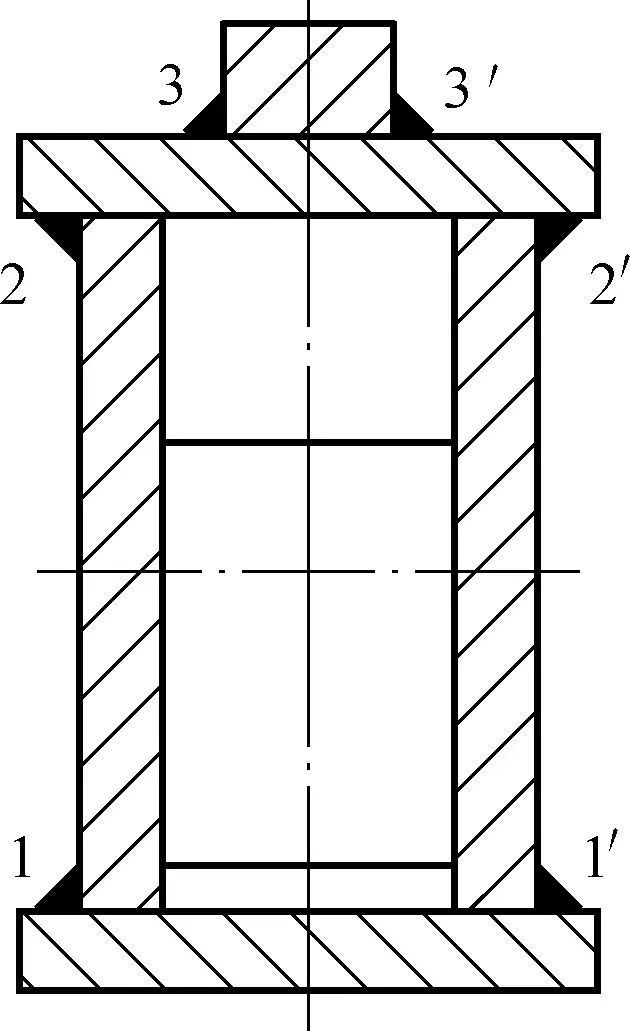

Este método só é adequado para estruturas de aço de baixo carbono com boa plasticidade e não deve ser utilizado para ferro fundido e materiais de aço com alta tendência ao endurecimento para evitar fraturas pós-soldagem. A Figura 4-13 mostra o uso do método de fixação rígida para evitar deformação angular da face do flange.

4) Escolha uma sequência de soldagem apropriada.

A seleção de uma sequência de soldagem razoável é essencial para controlar a deformação da soldagem. Para a soldagem de vigas de seção simétrica, a sequência de soldagem mostrada na Figura 4-14 pode efetivamente reduzir a deformação da soldagem.

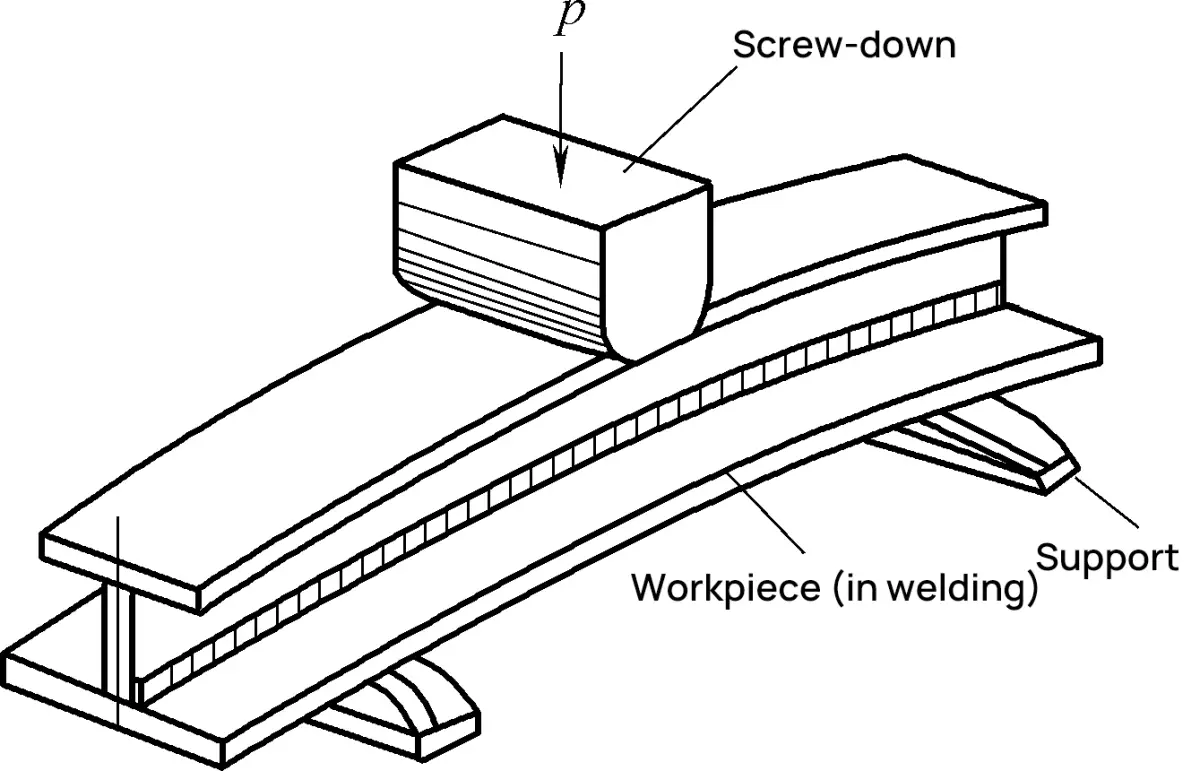

Para peças de trabalho com uma distribuição desigual de soldas, como a viga principal da ponte rolante mostrada na Figura 4-15, uma sequência de soldagem sensata é fazer com que dois trabalhadores soldem simultaneamente e simetricamente as costuras 1-1′ primeiro, seguidas pelas 2- Costuras 2′ e finalmente as costuras 3-3′. Desta forma, a deformação ascendente causada pela soldadura 1-1' pode ser essencialmente compensada pela deflexão descendente causada pelas soldaduras 2-2 e 3-3.

5. Correção de Deformação de Soldagem

Durante o processo de soldagem, mesmo quando as medidas mencionadas acima são tomadas, às vezes podem ocorrer deformações que excedem o valor permitido. Os métodos comumente adotados para corrigir a deformação da soldagem incluem:

1) Correção mecânica.

A correção mecânica envolve o uso de força externa para induzir a deformação plástica no componente na direção oposta à deformação da soldagem, anulando assim as deformações uma da outra (Figura 4-16). Este método normalmente é adequado apenas para aços de baixo carbono e aços comuns de baixa liga que possuem rigidez relativamente baixa e boa plasticidade.

2) Correção de chama.

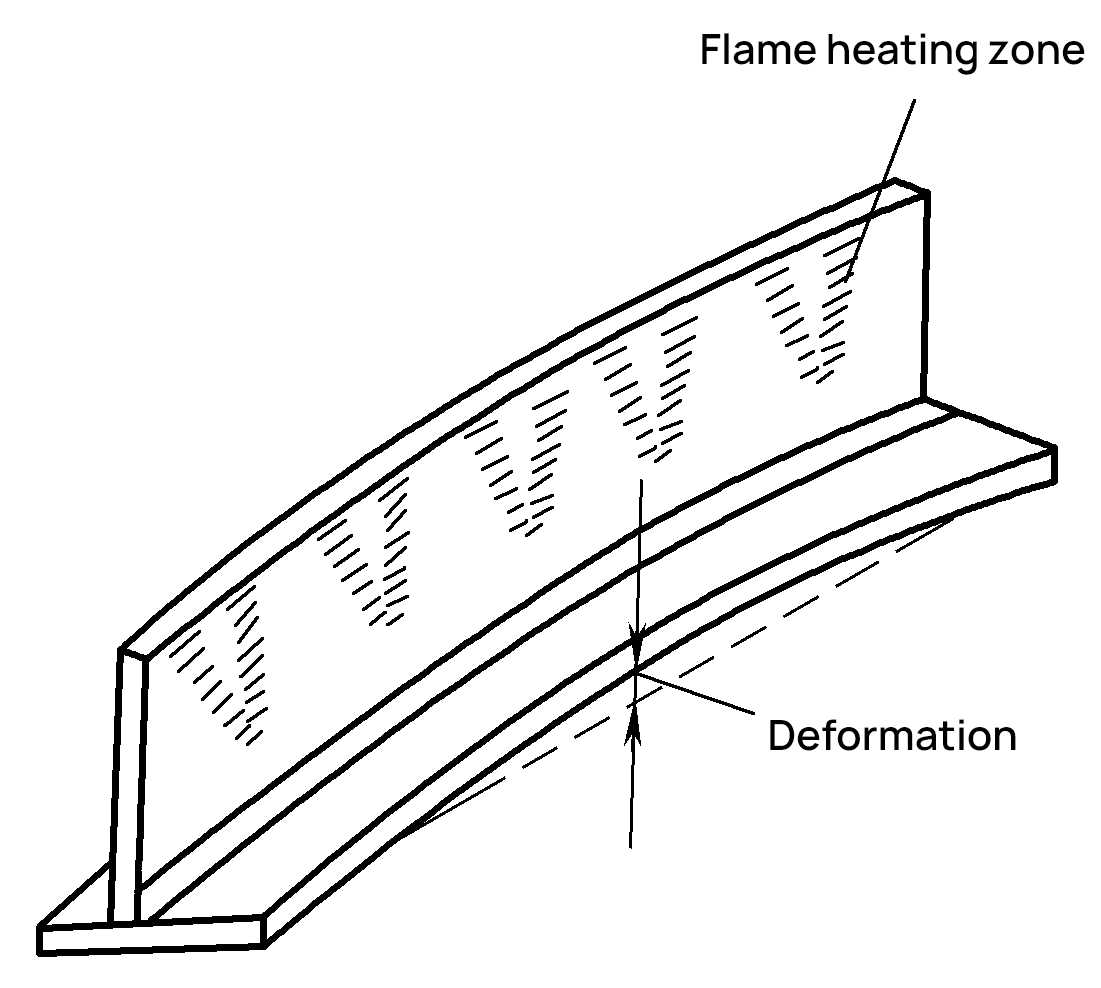

A correção de chama utiliza a contração por resfriamento após o aquecimento local do metal para corrigir a deformação de soldagem existente. A Figura 4-17 mostra uma deformação ascendente de uma viga T após a soldagem, que pode ser corrigida aquecendo a posição da alma com uma chama. A zona de aquecimento é triangular e a temperatura de aquecimento é de 600-800°C.

Após o resfriamento, a alma encolhe, causando deformação reversa e endireitando o componente soldado. Este método é adequado principalmente para materiais com boa plasticidade e sem tendência ao endurecimento.

6. Outros emétodo de eliminação de tensão de soldagem

(1) Envelhecimento vibratório

O tratamento de envelhecimento por vibração é um método comum para reduzir a tensão residual interna em materiais de engenharia. O processo envolve submeter o material à vibração, o que causa uma pequena deformação plástica no material quando a tensão residual combinada e a tensão de vibração adicional excedem o limite de escoamento do material, reduzindo assim a tensão interna.

(2) Envelhecimento térmico

O envelhecimento térmico é um processo de redução da tensão residual em uma peça, aquecendo-a até sua temperatura de transição elástico-plástica, mantendo-a nessa temperatura por um período de tempo especificado e, em seguida, resfriando-a lentamente. Este processo faz com que a peça fique em um estado de baixa tensão após o resfriamento.

No entanto, se os parâmetros do processo para aquecimento, isolamento e resfriamento não forem adequadamente selecionados ou se os procedimentos operacionais não forem seguidos rigorosamente, o processo de eliminação de tensões pode não ser eficaz e a tensão na peça de trabalho pode até aumentar. Isto foi demonstrado através da experiência de produção.