Mandriladoras e seu processamento de fresamento

A mandriladora é uma máquina-ferramenta utilizada para processar furos com dimensões maiores e requisitos de maior precisão, especialmente para processar sistemas de furos com requisitos de alta precisão posicional mútua distribuídos em diferentes locais das peças.

Geralmente é usado para processamento adicional de furos fundidos, forjados ou perfurados.

De acordo com sua finalidade e estrutura, existem vários tipos de mandriladoras.

- Fresadora e mandriladora horizontal

- Mandriladora coordenada

- Mandriladora de precisão

- Mandriladora vertical

- Máquina de perfuração de furo profundo

I. A principal faixa de processamento de mandriladoras

- a) Mandrilamento com ferramenta de corte de ponta única;

- b) Mandrilamento com ferramentas de corte de ponta dupla para furos coaxiais;

- c) Realização de furos de grande diâmetro utilizando barras de mandrilar salientes;

- d) Mandrilar eixos e fresar superfícies planas com fresas de topo;

- e) Corte de canais internos com barras de mandrilar montadas em placa frontal;

- f) Corte de faces finais com ferramentas de torneamento montadas em uma placa frontal.

II. Características da usinagem de mandrilamento

A mandrilamento é um processo de ampliar o diâmetro, melhorar a precisão, reduzir a rugosidade superficial e corrigir a posição dos furos fundidos, forjados ou perfurados.

O movimento principal da mandrilamento é a rotação da ferramenta de mandrilamento, enquanto o movimento de avanço pode ser um movimento axial ou radial do fuso, ou um movimento longitudinal ou transversal da mesa de trabalho.

As ferramentas de mandrilamento possuem estrutura simples e grande variedade, o que as torna mais versáteis. No entanto, a usinagem com mandrilamento (especialmente mandrilamento de ponto único) apresenta baixa eficiência de produção.

A usinagem com mandrilamento é adequada para produção em lote de peças com altos requisitos de precisão posicional.

III. Tipos comuns de mandriladoras

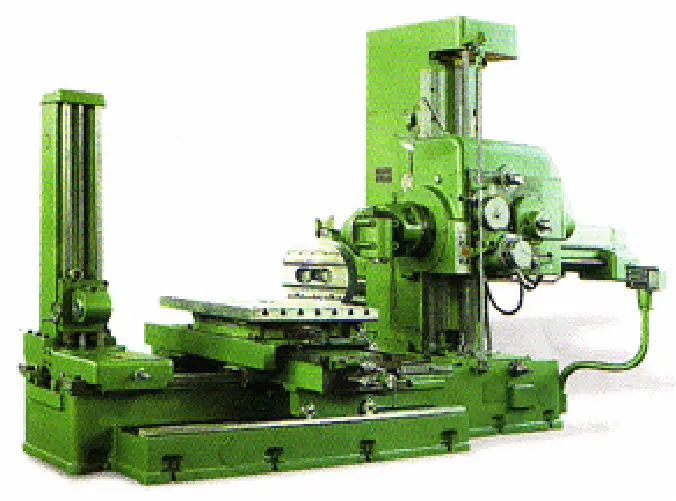

1. Fresadora horizontal e mandriladora

Recursos da fresadora e mandriladora horizontal:

A disposição horizontal do fuso o torna adequado para processar furos em peças individuais ou pequenos lotes com precisão convencional.

2. Mandriladora coordenada

Recursos da mandriladora coordenada:

As mandriladoras coordenadas são equipadas com dispositivos de medição precisos para posições coordenadas, o que garante um posicionamento relativo preciso entre a ferramenta e a peça de trabalho.

Os furos processados por mandriladoras coordenadas podem atingir alta precisão dimensional e de formato, bem como precisão posicional precisa entre furos ou entre furos e uma superfície de referência.

As mandriladoras coordenadas podem ser usadas para traçar e contornar com precisão, bem como para medições precisas de distâncias de furos e linhas retas.

Eles são usados principalmente para processar componentes de precisão, acessórios, moldes, medidores e outros itens que exigem alta precisão.

3. Mandriladora de precisão (mandriladora de diamante)

Recursos da broqueadora de precisão (broqueadora de diamante):

As mandriladoras de precisão receberam anteriormente o nome de suas ferramentas diamantadas (agora feitas de ligas duras).

A mandriladora de precisão possui alta velocidade de corte e quantidades de corte e avanço extremamente pequenas, o que permite mandrilamento preciso e fino de furos na peça de trabalho. Isso resulta em precisão dimensional extremamente alta e baixa rugosidade superficial.

Eles são usados principalmente para processamento em lote de furos de precisão em peças importantes, como bielas, pistões, carcaças de bombas hidráulicas, camisas de cilindro e outros componentes.

2. Plaina e seu processo de usinagem

A plaina é uma máquina-ferramenta usada para processar várias superfícies planas e ranhuras.

De acordo com as diferentes posições de usinagem, as plainas podem ser divididas em dois tipos: plaina e modeladora.

De acordo com sua finalidade e estrutura, as plainas podem ser divididas em vários tipos, incluindo:

- Plaina bullhead: A plaina bullhead possui um trilho transversal horizontal e é adequada para processar peças grandes com uma ampla gama de aplicações.

- Plaina de pórtico: A plaina de pórtico possui uma estrutura de pórtico e uma grande superfície de trabalho, tornando-a adequada para processar peças grandes e pesadas.

- Plaina cantilever: A plaina cantilever apresenta uma estrutura de coluna única e é adequada para processar peças longas e estreitas.

- Plaina de contorno: A plaina de contorno foi projetada para processar superfícies curvas e formas complexas.

I. A principal faixa de processamento de plainas

- a) Aplainamento de superfícies planas;

- b) Aplainamento de superfícies verticais;

- c) Aplainamento de superfícies inclinadas;

- d) Aplainamento de ranhuras em cauda de andorinha;

- e) Aplainamento de ranhuras em T;

- f) Aplainamento de sulcos retos;

- g) Aplainamento de superfícies de contorno.

II. Características da usinagem de aplainamento

As ferramentas da plaina são simples e possuem boa versatilidade. São fáceis de moer, possuem curto período de preparação para produção e baixo custo.

A usinagem de aplainamento tem deslocamentos de trabalho e deslocamentos não úteis, o que resulta em menor produtividade.

Durante o corte de aplainamento, ocorre um impacto que pode facilmente danificar a ferramenta de corte. A velocidade de corte é limitada e o calor de corte é baixo. Portanto, geralmente não é necessário resfriar com fluido de corte (exceto para aplainamento de precisão).

O movimento principal da usinagem de aplainamento é o movimento linear alternativo da plaina (plaina bullhead) ou da mesa de trabalho (plaina tipo pórtico), e o movimento de avanço é o movimento transversal intermitente da peça de trabalho acionado pela mesa de trabalho (plaina bullhead) ou o movimento transversal intermitente movimento da plaina acionada pelo porta-ferramenta (plaina pórtico).

III. Plainas e modeladores comumente usados

1. Plaina Bullhead

Recursos da plaina Bullhead:

A plaina mecânica bullhead possui estrutura simples, operação confiável e fácil ajuste e manutenção.

A plaina hidráulica possui maior força de transmissão, movimento suave e pode atingir regulação de velocidade contínua. Porém, possui uma estrutura mais complexa e custo mais elevado.

As plainas Bullhead são usadas principalmente para processar peças médias e pequenas, e o comprimento da peça geralmente não excede 1 metro.

As plainas Bullhead são amplamente utilizadas nos processos de fabricação de várias peças de grande escala, como bases, fundações, blocos deslizantes, tampas de caixas de engrenagens e assim por diante.

2. Plaina de pórtico

Recursos da plaina de pórtico:

O movimento principal da plaina pórtico usa um motor DC, que pode atingir uma ampla faixa de regulação de velocidade contínua. Isso facilita o controle da velocidade de corte da superfície e garante que a mesa de trabalho funcione suavemente.

As plainas pórtico possuem quatro porta-ferramentas e a direção e velocidade de avanço são fáceis de operar, tornando-as adequadas para processar superfícies planas e superfícies laterais de peças de trabalho com diferentes alturas.

Os principais movimentos da máquina-ferramenta, como alimentação, elevação, travamento e liberação do feixe, avanço rápido da mesa de trabalho, alimentação e recuo rápido, podem ser operados centralmente para obter um ciclo automático.

As plainas pórtico são usadas principalmente para usinar peças grandes e podem ser usadas para operações de desbaste e acabamento. Eles também podem realizar diversas tarefas em uma única operação, como aplainamento, fresamento e retificação.

3. Plaina cantilever

Recursos da plaina cantilever:

As características de trabalho de uma plaina cantilever são semelhantes às de uma plaina pórtico.

É especialmente adequado para usinar peças com grande largura, mas que não precisam ser usinadas em toda a largura.

No entanto, a rigidez da viga de uma plaina cantilever é menor do que a de uma plaina pórtico. Como resultado, a precisão da usinagem é limitada.

4. Máquina de entalhe (plaina vertical)

Recursos da máquina de entalhe:

O movimento principal de uma entalhadeira é o movimento alternativo do aríete e da ferramenta de corte, enquanto o movimento de alimentação é o movimento rotativo (alimentação circunferencial) da mesa de trabalho circular acionada pela peça e o movimento longitudinal e transversal da corrediça vertical.

É usado principalmente para usinar vários rasgos de chaveta, planos verticais e formar superfícies na produção de peças únicas ou pequenos lotes.

3. Máquina retificadora e seu processo de retificação

Uma máquina-ferramenta que utiliza um rebolo ou outra ferramenta abrasiva para realizar operações de retificação em uma peça é chamada de “retificadora”. As retificadoras são usadas principalmente para processar peças de aço temperado e temperado. Através da retificação é possível obter superfícies de alta precisão e baixa rugosidade. Em geral, é o processo final da usinagem mecânica.

De acordo com suas diferentes finalidades e estruturas, as retificadoras podem ser divididas nos seguintes tipos:

- Retificadora de superfície

- Máquina retificadora de rosca

- Retificadora cilíndrica

- Máquina retificadora de engrenagens

- Retificadora interna

- Máquina retificadora de guia

- Máquina retificadora de ferramentas

- Máquina de moagem especial.

I. A principal faixa de processamento de retificadoras

- a) Retificação cilíndrica externa

- b) Retificação cilíndrica interna

- c) Retificação superficial (retificação periférica)

- d) Retificação de superfície (retificação final)

II. Características do processamento de moagem.

1) O processamento de retificação é um método de usinagem de precisão comumente usado para aço temperado, ligas duras, etc. Ele pode atingir alta precisão (IT6-5) e baixa rugosidade superficial (Ra = 0,8-0,4 μm) da peça de trabalho.

2) A rotação em alta velocidade do rebolo em relação à peça de trabalho é o movimento principal. A velocidade circunferencial do rebolo é geralmente em torno de 35 m/s.

3) O rebolo é uma ferramenta de corte não metálica composta de materiais abrasivos (como alumina Al2Ó3, carboneto de silício, carboneto de boro, etc.) e ligantes. Devido à alta velocidade de retificação e à dureza da peça, uma grande quantidade de calor de corte é gerada durante o processo de retificação.

Portanto, são necessários resfriamento e lubrificação suficientes com fluido de corte para melhorar a qualidade da superfície e a eficiência da produção.

III. Máquinas retificadoras comumente usadas

1. Retificadora cilíndrica universal

Características da retificadora cilíndrica universal:

1) O movimento rotativo do rebolo é o movimento principal de retificação, com três movimentos de alimentação: o fuso aciona a peça de trabalho para girar para movimento de alimentação radial, a mesa aciona a peça de trabalho para movimento linear alternativo para movimento de alimentação longitudinal e o intermitente o movimento do rebolo ao longo da direção do raio em direção à peça de trabalho é o movimento de avanço transversal.

Além disso, existem dois movimentos auxiliares: para maior comodidade do movimento do rebolo e para economizar tempo ocioso, o rebolo pode realizar um movimento transversal rápido de curso fixo; para carregar e descarregar a peça, a luva do contraponto pode ter movimento telescópico.

2) A retificadora cilíndrica universal pode não apenas retificar a superfície cilíndrica externa de peças cilíndricas, mas também pode retificar o furo interno e a superfície cônica (a mesa tem função de rotação horizontal); adequado para usinagem de precisão de peças de lote único ou pequeno.

2. Máquina retificadora interna

Características da retificadora interna:

1) O movimento rotacional do rebolo é o principal movimento de retificação. Existem três movimentos de avanço: a rotação da peça acionada pelo fuso é o movimento de avanço circunferencial, o movimento linear alternativo do cabeçote acionado pela mesa de trabalho é o movimento de avanço longitudinal e o movimento da estrutura do rebolo ao longo da sela é o movimento de alimentação transversal.

2) Devido à limitação do diâmetro da peça a ser retificada, o diâmetro do rebolo é geralmente pequeno e, para atingir a velocidade de corte necessária para usinagem de precisão, a velocidade de rotação do rebolo é geralmente acima de 10.000 r/min .

É adequado para retificação interna de precisão de peças em produção de peças únicas ou pequenos lotes.

3. Retificadora plana para mesa rotativa de eixo horizontal

Características da retificadora plana de fuso horizontal:

1) O movimento rotacional do rebolo é o movimento principal. O movimento linear alternativo da mesa de trabalho acionado pela peça é o movimento de avanço longitudinal. O movimento transversal do rebolo ao longo da corrediça é o movimento de alimentação transversal, e o movimento de alimentação vertical é obtido pelo movimento combinado da estrutura do rebolo e da corrediça ao longo do trilho-guia do pilar.

2) A peça de trabalho é posicionada eletricamente na mesa de trabalho, tornando o posicionamento e a fixação muito convenientes.

3) O avanço longitudinal é controlado hidraulicamente, e o avanço transversal pode ser controlado hidraulicamente ou manualmente, enquanto o avanço vertical é controlado manualmente, facilitando a operação.

4) Possui uma ampla faixa de processamento e alta eficiência de produção, e é adequado para usinagem de precisão de peças planas em produção de peça única ou em lote.

4. Máquina retificadora plana de mesa rotativa de eixo vertical

Características de uma retificadora de superfície de fuso vertical:

1) O movimento rotacional do rebolo em torno do fuso vertical é o movimento principal. A mesa rotativa acionada pela peça de trabalho é o movimento de alimentação (e a mesa rotativa também pode se mover longitudinalmente ao longo do trilho-guia da base). O movimento da estrutura do rebolo ao longo da coluna é o movimento de avanço vertical.

2) Devido ao grande diâmetro do rebolo, as pastilhas são frequentemente usadas para retificação.

3) Possui alta eficiência de produção e é adequado para usinagem de precisão de pequenas peças produzidas em lotes ou superfícies planas e faces finais de peças em formato de anel de grande diâmetro.