1. Introdução

A soldagem, como método para obter conexões permanentes de materiais, é amplamente utilizada em setores que incluem fabricação mecânica, petroquímica, pontes, navios, construção, engenharia de energia, veículos de transporte e aeroespacial.

Tornou-se uma tecnologia de processamento indispensável na indústria de fabricação mecânica.

Além disso, com o desenvolvimento da economia nacional, o seu campo de aplicação continuará a expandir-se.

O laser, uma grande invenção da humanidade desde o século 20, seguindo a energia atômica, os computadores e os semicondutores, possui alta densidade de energia, precisão e adaptabilidade.

Como novo meio de corte e soldagem aplicado à produção industrial, apresenta grande potencial de desenvolvimento. A soldagem a laser demonstra plenamente suas características de processamento avançadas, rápidas e flexíveis na produção industrial.

Não é apenas uma garantia técnica para o desenvolvimento de novos produtos industriais, mas também um meio técnico indispensável para uma produção de alta qualidade e baixo custo.

2. Antecedentes do Desenvolvimento da Soldagem a Laser

1) Desenvolvimento de laser

LASER, sigla composta pela primeira letra de cada palavra em “Light Amplification by Stimulated Emission of Radiation”.

O princípio do laser foi descoberto pelo famoso físico americano Albert Einstein já em 1916, mas foi somente em 1960 que o laser foi fabricado com sucesso pela primeira vez.

O laser nasceu no contexto de preparação teórica e necessidade urgente de prática produtiva.

Assim que foi lançado, alcançou um desenvolvimento extraordinariamente rápido. O desenvolvimento dos lasers não só deu nova vida à antiga ciência e tecnologia da óptica, mas também levou ao surgimento de toda uma nova indústria.

Os lasers permitem que as pessoas utilizem eficazmente métodos e meios avançados sem precedentes para alcançar benefícios e resultados sem precedentes, promovendo assim o desenvolvimento da produtividade.

2) Desenvolvimento de Lasers para Soldagem

Como os lasers oferecem vantagens excepcionais, eles têm sido aplicados na área de soldagem desde a década de 1970.

Atualmente, a pesquisa em soldagem a laser representa cerca de 20% do total em metodologia de soldagem, perdendo apenas para a soldagem com proteção a gás.

Lasers para soldagem requerem alta densidade de potência (104-105W/cm2), distribuição de densidade de potência no modo fundamental e boa qualidade de feixe. Os lasers mais comumente usados para soldagem incluem o seguinte:

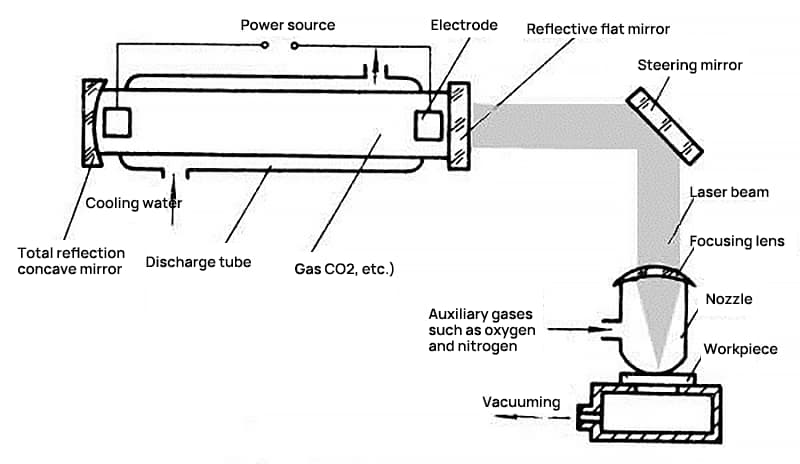

(1) Laser de gás CO2

Este é um tipo de laser a gás que utiliza CO2 como material de trabalho. Tem os benefícios de uma estrutura simples, baixo custo, facilidade de uso, meio de trabalho uniforme, boa qualidade de feixe e capacidade de operar de forma contínua e estável por um período prolongado.

Atualmente, é o tipo de laser mais diversificado e amplamente utilizado. O laser de hélio-néon é a variante mais comum.

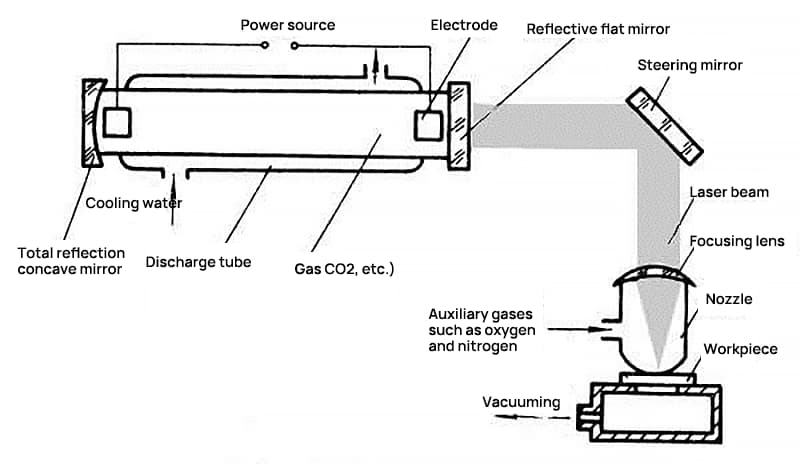

(2) Laser Nd:YAG, Laser YAG de disco;

Esses são tipos de lasers de estado sólido que usam cristais de granada de ítrio-alumínio como matriz. A fórmula química da granada de ítrio-alumínio é Y3Al5O12, comumente abreviada como YAG.

(3) Laser de fibra;

(4) Laser semicondutor.

| Laser CO2 | Bombeado por lâmpada Nd:YAG |

Bombeamento a Laser Nd:YAG |

Laser de fibra (Bombeamento a Laser) |

Laser tipo disco (Bombeamento a Laser) |

Laser semicondutor | |

| Laser Médio | Gás Misto | Vara de Cristal | Vara de Cristal | Fibra Óptica (itérbio) | Disco fino de cristal | Matriz de semicondutores |

| Comprimento de onda nm | 10.600 | 1.060 | 1.060 | 1.070 | 1.030 | 800-960 |

| Transmissão de feixe de luz | Lente | Fibra ótica | Fibra ótica | Fibra ótica | Fibra ótica | Lente |

| Potência de saída KW |

20 | 4 | 6 | 10 | 4 | 6 |

| Qualidade do feixe milímetros. muito |

25 | 12 | 12 | 5 | 2,5 | 80 |

| Eficiência energética % |

10 | 3 | 10 | 20 | 20 | 35 |

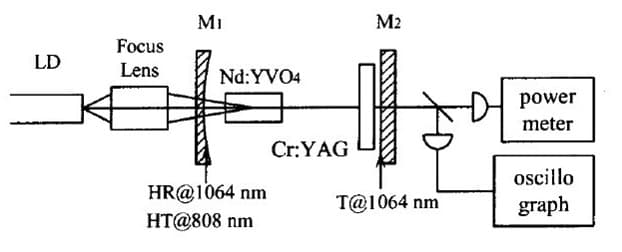

3) Desenvolvimento de Robôs de Soldagem

O emprego de lasers em robôs de soldagem representa um aspecto significativo da soldagem a laser. Com atributos como liberdade de vários graus, programação flexível, alta automação e adaptabilidade, os robôs de soldagem são uma parte crucial das linhas de montagem de soldagem.

A montagem de lasers em robôs de soldagem melhora a qualidade da soldagem e amplia o escopo de uso, tornando-os cada vez mais essenciais na construção naval e nas linhas de produção automotiva.

A Figura 4 ilustra uma representação esquemática de um robô de soldagem a laser CO2 em ação.

3. Princípios e Processos de Soldagem a Laser

A soldagem de materiais metálicos com laser envolve essencialmente uma interação complexa entre o laser e substâncias opacas.

Este processo, a nível microscópico, é quântico e, macroscopicamente, manifesta-se como fenómenos de reflexão, absorção, fusão e vaporização.

A soldagem a laser pode ser executada usando um feixe de laser contínuo ou pulsado, e os princípios da soldagem a laser podem ser divididos em soldagem por condução de calor e soldagem a laser de penetração profunda.

Para densidades de potência inferiores a 104-105 C/cm2é soldagem por condução de calor, o que resulta em profundidade de fusão rasa e velocidades de soldagem mais lentas.

Para densidades de potência superiores a 105-107 C/cm2a superfície metálica sob o efeito de aquecimento forma um “buraco de fechadura”, resultando em soldagem de penetração profunda, caracterizada por velocidades de soldagem rápidas e uma alta relação profundidade-largura.

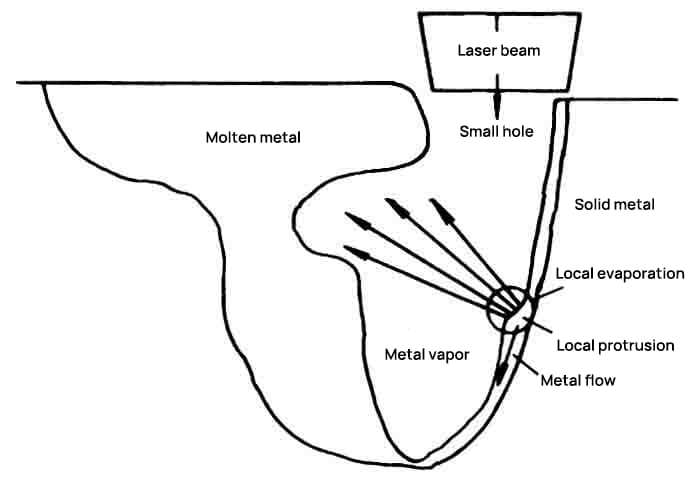

Durante a interação entre o laser e a peça, pode ocorrer um efeito de autooscilação, levando a mudanças periódicas na poça de fusão, pequenos furos na poça de fusão e fenômenos de fluxo de metal.

A frequência desta oscilação está relacionada aos parâmetros do feixe de laser, às propriedades termofísicas do metal e às características dinâmicas do vapor metálico.

As mudanças periódicas na poça de fusão podem gerar dois fenômenos únicos na solda: Um é a formação de poros cheios de gás, que devido a mudanças periódicas, e à medida que o metal da poça flui da frente para trás ao seu redor, combinado com a perturbação causada pela evaporação do metal pode potencialmente dividir o pequeno orifício, deixando o vapor na costura de solda e formando um poro após a solidificação.

A outra é a mudança periódica na profundidade do fundido na raiz da solda, que está relacionada às mudanças periódicas no pequeno furo.

Fatores significativos que afetam a qualidade da soldagem a laser incluem densidade de potência, forma de onda de pulso, quantidade de desfocagem, velocidade de soldagem e sopro suplementar. A sua coordenação orgânica determina a qualidade final da soldadura.

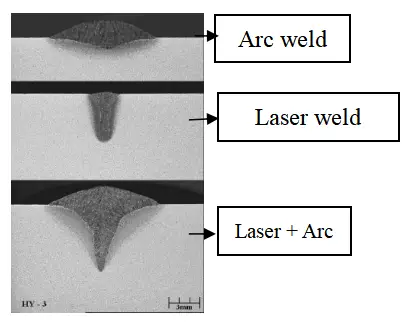

Em comparação com outros processos de soldagem tradicionais, a soldagem a laser tem muitas vantagens. Um de seus principais benefícios é a capacidade de concentrar o feixe de laser em uma área muito estreita, gerando assim uma fonte de calor de alta densidade energética.

Posteriormente, esta fonte de calor concentrada varre rapidamente a costura de soldagem. A este respeito, a soldagem a laser pode ser comparada à soldagem por feixe de elétrons.

Simultaneamente, a forte concentração do feixe de laser, a transferência efetiva de calor para a peça de trabalho e a estreita zona afetada pelo calor apresentam desafios na montagem da junta.

Um pequeno desvio de montagem pode levar a mudanças significativas nas condições de soldagem, e mesmo lacunas estreitas (≤0,1 mm) podem causar defeitos no acoplamento da radiação laser e uma diminuição na eficiência térmica.

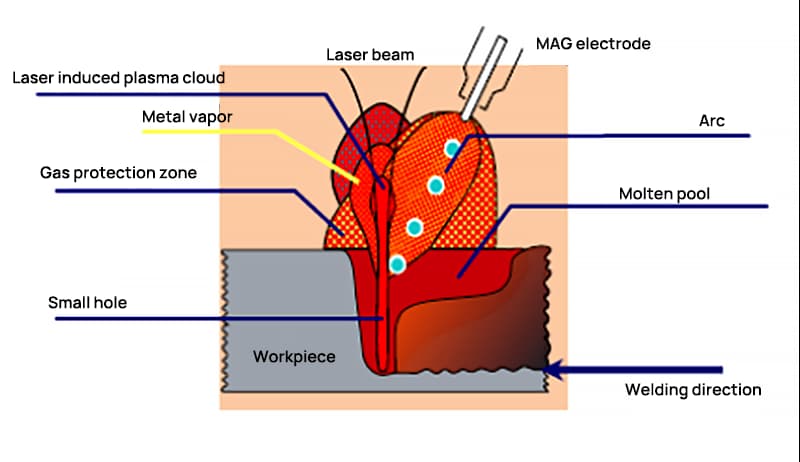

Para resolver os problemas de alta precisão de montagem de juntas e requisitos de folga na soldagem a laser, bem como defeitos comuns como porosidade, rachaduras, cortes inferiores e alto investimento em equipamentos com baixa taxa de conversão de energia, uma das tendências recentes na soldagem a laser é o uso da tecnologia laser composta.

Por exemplo, o método combinado de soldagem a laser + arco integra as vantagens da soldagem a laser, como uma grande relação profundidade-largura da solda, pequena zona afetada pelo calor, velocidade de soldagem rápida, baixa energia de linha na soldagem, pequena deformação de soldagem , pequeno diâmetro do ponto de luz focado e alta densidade de energia, com os benefícios da soldagem a arco, como baixo investimento em equipamentos, insensibilidade a lacunas e capacidade de preenchimento de metal.

Esta combinação alcançou maior taxa de absorção do laser, maior profundidade de fusão e estabilização do arco. Além do laser + arco, a tecnologia de compósitos a laser também desenvolveu outras técnicas abrangentes, como soldagem a laser-HF, soldagem por compressão a laser e brasagem a laser, expandindo a gama de aplicações e os efeitos de uso da soldagem a laser e promovendo o desenvolvimento da tecnologia de soldagem a laser.

4. Aplicação da soldagem a laser na indústria automobilística

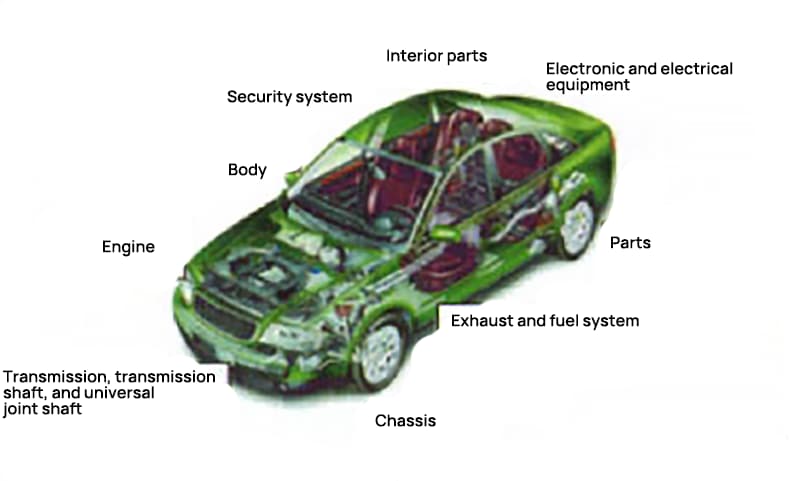

O avanço da indústria automotiva estabeleceu padrões mais elevados para a qualidade da carroceria dos veículos.

As técnicas de soldagem e corte a laser não apenas superam os métodos tradicionais de fabricação em termos de qualidade de processamento, mas também melhoram significativamente a eficiência da produção.

Conforme ilustrado na Figura 7, as tecnologias de soldagem e corte a laser desempenharão, sem dúvida, um papel crítico no campo da fabricação de automóveis no século XXI.

Todo o processo de soldagem a laser na fabricação de automóveis inclui principalmente três tipos: soldagem a topo a laser de placas de espessura desigual; soldagem a laser de conjuntos e subconjuntos de carroceria; e soldagem a laser de peças automotivas.

A soldagem de topo foi inicialmente uma técnica adotada pela Honda Motor Company no Japão na década de 1960 para utilizar sucata para as placas internas da carroceria do veículo. A partir de meados da década de 1980, a soldagem a topo a laser como uma nova tecnologia recebeu ampla atenção na Europa, América e Japão.

A soldagem a topo a laser, no projeto e fabricação de carrocerias, combina placas de diferentes espessuras, materiais e propriedades em um todo por meio de corte a laser e tecnologia de montagem e, em seguida, transformadas em componentes específicos da carroceria por meio de estampagem.

A tecnologia de soldagem a laser de penetração profunda, com sua alta velocidade de soldagem e excelente qualidade de conexão, aprimorou muito a aplicação da tecnologia de soldagem a laser na fabricação de carrocerias.

O uso da tecnologia de soldagem a laser em carrocerias de automóveis melhora significativamente a rigidez, resistência e vedação do carro; reduz o peso corporal e atinge metas de economia de energia; aumenta a precisão da montagem, aumentando a rigidez da carroceria em 30%, melhorando assim a segurança; reduz os custos de estampagem e montagem no processo de fabricação de carrocerias, reduz o número de partes da carroceria e melhora o grau de integração da carroceria; torna todo o corpo mais forte e seguro, além de reduzir ruídos e vibrações durante a operação do veículo, melhorando o conforto de condução.

O uso da soldagem a laser no lugar da soldagem tradicional para peças automotivas resulta em quase nenhuma deformação no local de soldagem, velocidade de soldagem mais rápida e elimina a necessidade de tratamento térmico pós-soldagem.

Atualmente, a soldagem a laser é amplamente utilizada na fabricação de várias peças automotivas, incluindo engrenagens de transmissão, hastes de válvulas, dobradiças de portas, eixos de transmissão, eixos de direção, tubos de escape de motores, embreagens, eixos de rodas de turboalimentadores e chassis, tornando-se um processo padrão. na fabricação de peças automotivas.

5. Conclusão

Com o desenvolvimento da tecnologia de soldagem a laser até hoje, sua tendência de substituir gradualmente os métodos tradicionais de soldagem, como soldagem a arco e soldagem por resistência, é irreversível.

No século 21, a tecnologia de soldagem a laser desempenhará um papel crucial no campo da conexão de materiais.