Função da chapa metálica furo de fabricação

O furo de fabricação de chapa metálica é projetado para evitar estiramento durante a dobra da chapa metálica.

Quando a linha de dobra se cruza em um único ponto ou está próxima da borda da chapa e tem menos de duas vezes a espessura da placa, é necessário aumentar o tamanho do furo de fabricação para evitar dobras e estiramento.

Furos de fabricação são normalmente usados em peças de chapa metálica que exigem dobramento e dobramento de bordas. Nos casos em que o enrolamento e a dobra das bordas não são necessários, a necessidade de um furo inicial de fabricação pode ser eliminada.

Desvantagens de não ter furos de fabricação:

Sem furos de fabricação, as bordas e cantos do material terão espessura reduzida e necessitarão de enchimento para soldagem. Isso também pode resultar em deformação da soldagem.

Vantagens de ter furos de fabricação:

Em casos de envolvimento de borda, os furos de fabricação podem garantir uma dobra suave na borda enrolada sem dobrar ou esticar.

Habilidades de abertura de furos no processo de dobra de chapa metálica

Determinando o tamanho do furo de fabricação:

O tamanho do furo de fabricação da chapa metálica é determinado com base em sua posição. Se o furo estiver localizado na intersecção de duas linhas, deverá ter o dobro da espessura da placa. A espessura mínima não deve ser inferior a 1,5 vezes a espessura da chapa metálica. Ao dobrar chapas grossas, o furo de fabricação deve ser ampliado adequadamente para levar em conta o filete de dobra.

Desvantagens deste furo de fabricação:

Após a dobra, especialmente para chapas grossas, há perda significativa de material no ângulo de dobra, tornando-a feia e difícil de soldar. Nesta situação, é necessário melhorar o método de fabricação do furo.

Método de otimização de furo de fabricação

O tamanho do furo na fabricação de chapas metálicas pode ser determinado com base na borda de dobra e levando em consideração a espessura da placa e o filete de dobra para evitar possíveis problemas.

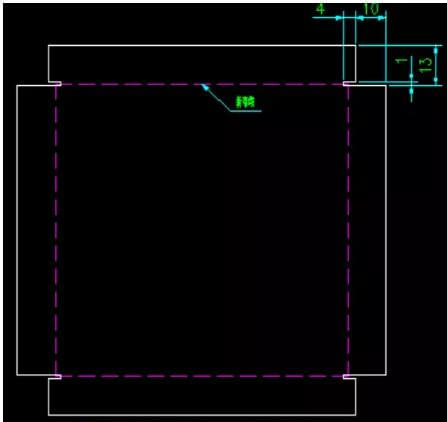

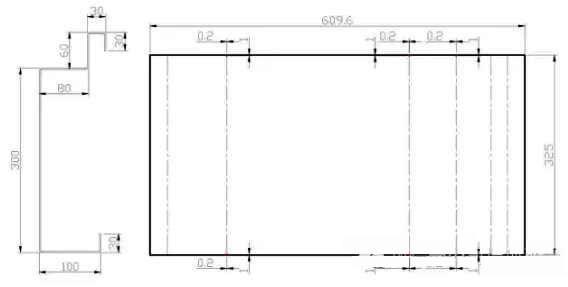

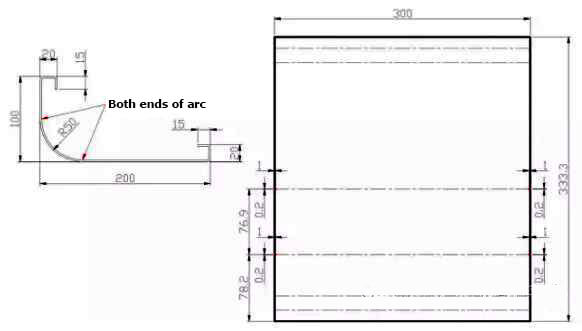

Para uma representação visual, consulte a figura abaixo.

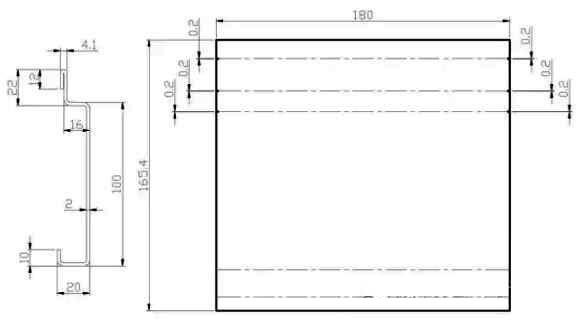

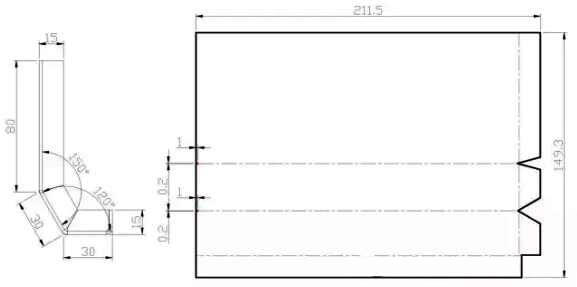

A figura acima ilustra uma caixa quadrada de chapa metálica com espessura de 3 mm e altura de dobra de 15 mm nos quatro lados.

Esquema de melhoria de furo de fabricação

Melhoria no Método de Blanking:

Existem dois métodos de corte de chapa metálica, nomeadamente corte por punção e corte a laser. O puncionamento resulta principalmente em furos redondos, com capacidade limitada de produzir furos quadrados ou longos devido a restrições do molde. No caso da chapa de 3 mm mostrada na figura acima, o corte a laser é utilizado para estampagem.

Melhoria no formato do furo de fabricação:

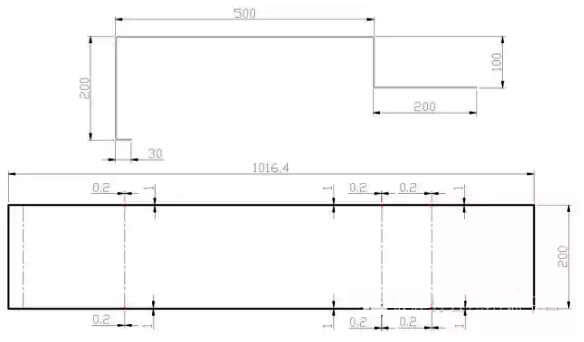

Para evitar problemas estéticos após a dobra, um formato de tira longa pode ser usado para os furos de fabricação.

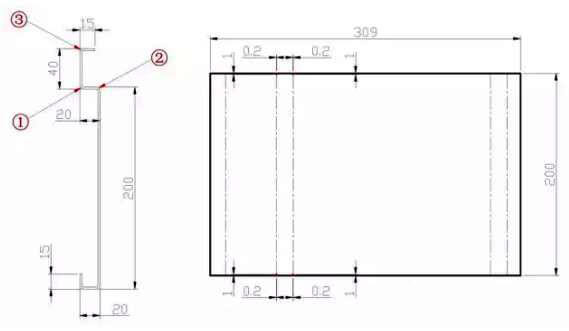

Determinando o tamanho do furo de fabricação de tira longa:

Normalmente é usada uma largura de 1 mm, pois não afeta negativamente a aparência ou a liberação de deformações por flexão de chapa metálica.

Método para calcular a dimensão de profundidade:

A dimensão da profundidade é calculada da seguinte forma: 10 mm é igual à altura de dobra menos 3 mm mais um fator de 5 e 4 mm é igual à espessura do material da chapa metálica mais 1 mm.

Efeito de melhoria do furo de fabricação

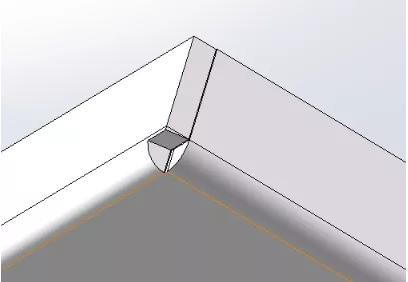

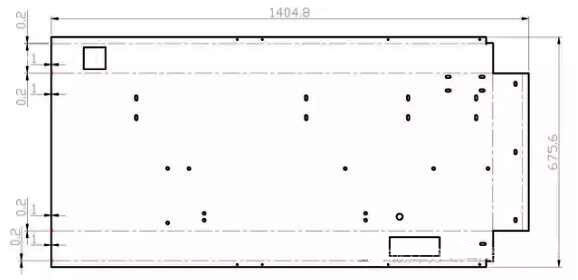

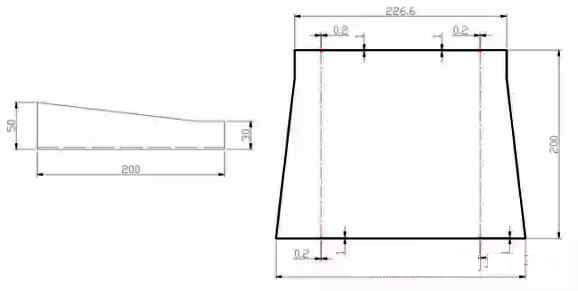

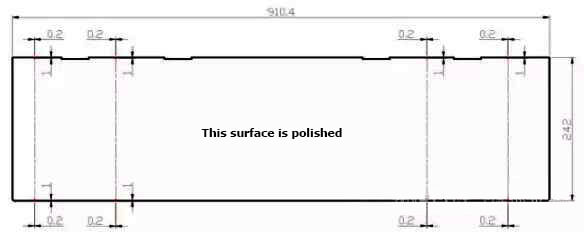

Ao usar este método, a peça de chapa metálica após a dobra terá uma folga estreita de apenas 1 mm. Consulte a renderização tridimensional para uma representação visual.

Após dobrar o furo de fabricação feito através deste método, o ângulo de dobramento é bem controlado e, como resultado, a soldagem pode ser realizada sem a necessidade de material de enchimento adicional.

Por que dobrar e estirar devem ser evitados?

Impacto de dobrar e puxar:

(1) O tamanho da dobra é afetado:

Durante o processo de trefilação, uma quantidade significativa de força é necessária para separar a espessura da chapa metálica. Isto pode fazer com que a peça se mova e resulte em deslocamento dimensional devido à direção imprevisível da força aplicada.

(2) O dado dobrado é vulnerável a danos:

Como afirmado anteriormente, altos níveis de força estão presentes em cantos vivos, que podem ultrapassar a capacidade de suporte da matriz, causando seu colapso e danos.

Padrão de aplicação de furo de fabricação de posicionamento de dobra

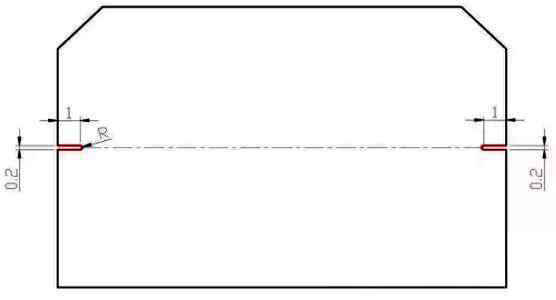

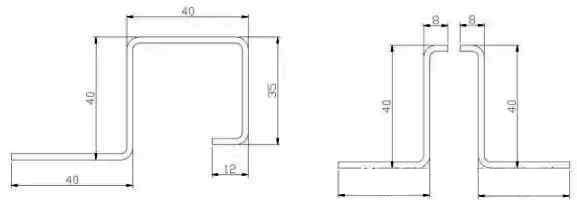

Tamanho e forma do furo de fabricação:

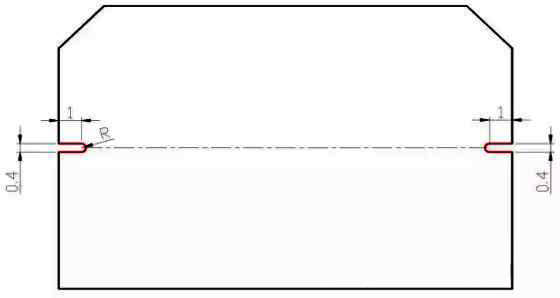

- O tamanho da abertura para o furo de fabricação é de 1 mm x 0,2 mm com um raio de raiz de 0,1 mm. Este projeto é adequado para espessuras de chapa menores ou iguais a 3 mm.

- O tamanho da abertura para o furo de fabricação é de 1 mm x 0,4 mm com raio de raiz de 0,2 mm. Este projeto é adequado para espessuras de chapa que variam de 3 mm a 6 mm.

Escopo de uso:

- Tipo de ângulo:

O ângulo de curvatura não é de 90 graus perfeitos e os furos de posicionamento são perfurados em todas as posições de curvatura, inclusive em pontos de curvatura sobrepostos.

- Tipo de encaixe:

Para peças de aparência ou peças de junta de topo com requisitos rigorosos de precisão, os furos de posicionamento devem ser perfurados na posição de dobra.

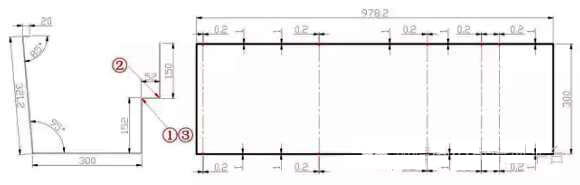

- Tipo de tamanho grande:

Quando o tamanho da dobra excede 200 mm, todos os furos de posicionamento devem ser perfurados na posição de dobra.

- Dobragem contínua de vários tipos complexos:

Para a dobra contínua de peças complexas, devem ser adicionados furos de posicionamento a partir da terceira aresta de dobra.

- Tipo de ordem de dobra:

Para peças que não podem ser processadas seguindo a sequência de dobra padrão, os furos de posicionamento devem ser feitos na posição de dobra.

- Repita o tipo de dobra:

Devido às limitações do equipamento de dobra, os furos de posicionamento devem ser feitos em todas as posições de dobra para peças que exigem dobras repetidas.

- Não se apoie na régua de parada:

Os furos de posicionamento devem ser feitos em todas as posições de dobra para peças que não podem ser encostadas no tipo de régua de batente.

- Tipo de trilho guia:

Os furos de posicionamento devem ser feitos na posição de dobra para peças do tipo trilho-guia.

- Furo de posicionamento circular:

Os furos de posicionamento são feitos nos pontos iniciais dos arcos em ambas as extremidades da curva.

- Tipo de placa de tração:

Os furos de posicionamento devem ser perfurados no local da dobra dos componentes da placa de tração.

- Tipo de sobreposição:

Os furos de posicionamento devem ser feitos no local de sobreposição dos componentes sobrepostos. O furo de posicionamento deve ser perfurado na dimensão especificada para flexão contínua, com base na borda de sobreposição.