Atualmente, a usinagem pode ser categorizada em dois grupos com base no lote de produção:

- Peça única, múltiplas variedades e produção em pequenos lotes.

- Variedade pequena, lote grande ou produção em massa.

Entre estas duas categorias, a primeira representa cerca de 70-80% do valor total da produção de maquinação e é o sector primário da maquinação.

Por que a eficiência de produção da mesma máquina-ferramenta CNC varia muito?

A resposta está na seleção de um acessório inadequado para a máquina-ferramenta CNC, reduzindo significativamente sua eficiência de produção.

Hoje, forneceremos uma visão geral abrangente da seleção e uso razoável de acessórios CNC.

Princípios básicos para selecionar equipamentos

Os requisitos para acessórios na usinagem CNC são duplos:

- Certifique-se de que a direção das coordenadas do acessório esteja fixa em relação à direção das coordenadas da máquina-ferramenta.

- Alinhe a relação dimensional entre as peças e o sistema de coordenadas da máquina-ferramenta.

Além disso, os seguintes quatro pontos devem ser considerados:

- Quando o lote de processamento de peças não é grande, acessórios gerais, como acessórios combinados ou ajustáveis, devem ser usados tanto quanto possível para reduzir o tempo de preparação da produção e economizar custos de produção.

- Para produção em lote, devem ser consideradas luminárias especiais com estrutura simples.

- A carga e descarga de peças devem ser rápidas, convenientes e confiáveis para minimizar o tempo ocioso da máquina-ferramenta.

- O acessório deve ser projetado para não interferir na usinagem de peças e superfícies pela máquina-ferramenta. Todas as peças e componentes do acessório não devem afetar o movimento da ferramenta durante a usinagem, e o acessório deve estar aberto e seus elementos do mecanismo de posicionamento e fixação não causam colisões com a ferramenta.

Como melhorar a utilização de máquinas-ferramentas CNC?

A análise técnica mostra que o uso de luminárias tem um impacto significativo.

As estatísticas mostram que mais de 50% das empresas nacionais escolhem acessórios inadequados para as suas máquinas-ferramentas CNC.

O tempo de ciclo para produção de pequenos lotes é composto pelo “tempo de produção (preparação/espera)” e pelo “tempo de processamento da peça”. Como o “tempo de processamento da peça” na produção de pequenos lotes é curto, a duração do “tempo de produção (preparação/espera)” tem um impacto crucial no ciclo geral de processamento.

Para melhorar a eficiência da produção, é necessário encontrar formas de reduzir o “tempo de produção (preparação/espera)”. Os três tipos de máquinas-ferramentas e acessórios CNC a seguir são recomendados para uso prioritário na produção de pequenos lotes:

① Dispositivo combinado

Os acessórios modulares, também conhecidos como “acessórios de bloco de construção”, são compostos por uma série de elementos padronizados de fixação de máquinas-ferramenta com diferentes funções e tamanhos.

Os clientes podem montar rapidamente vários tipos de acessórios de máquinas-ferramenta conforme necessário, semelhantes a blocos de construção.

Como o acessório modular economiza tempo no projeto e fabricação de acessórios especiais, ele reduz significativamente o tempo de preparação da produção, encurtando assim o ciclo de produção de pequenos lotes e melhorando a eficiência da produção.

Além disso, o acessório combinado também apresenta vantagens como alta precisão de posicionamento, grande flexibilidade de fixação, reciclabilidade, economia de energia e material na fabricação e baixo custo de uso.

Portanto, para o processamento de pequenos lotes, especialmente para formatos de produtos complexos, o uso de acessórios combinados deve ter prioridade.

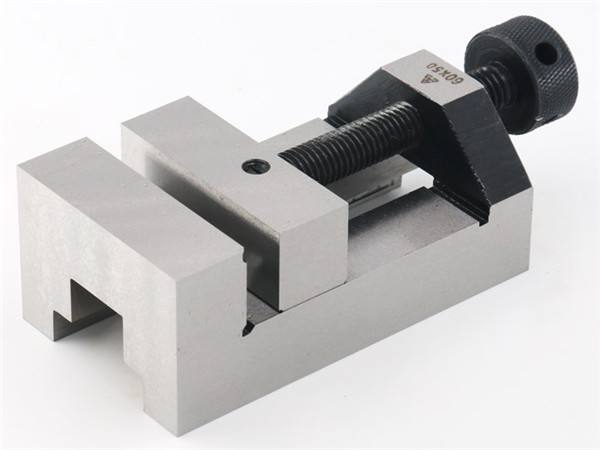

② Alicate plano combinado de precisão

Os alicates combinados de precisão são um tipo de componente dentro da categoria de acessórios combinados.

Em comparação com outros componentes em acessórios combinados, os alicates planos combinados de precisão são mais versáteis, padronizados, fáceis de usar e confiáveis na fixação.

Como resultado, eles são amplamente utilizados em todo o mundo.

Os alicates planos combinados de precisão oferecem instalação e fixação rápidas, o que reduz o tempo de preparação da produção e melhora a eficiência na produção de pequenos lotes.

Atualmente, a faixa de fixação comumente usada para alicates planos combinados de precisão em todo o mundo está dentro de 1.000 mm, e a força de fixação é geralmente limitada a 5.000 Kgf.

É importante observar que os alicates combinados de precisão não são iguais aos tornos de máquina tradicionais.

As morsas tradicionais têm funções limitadas, baixa precisão de fabricação, não podem ser usadas em grupos e têm uma vida útil curta, tornando-as inadequadas para uso em máquinas-ferramenta CNC e centros de usinagem.

Em contraste, os alicates combinados de precisão são um novo tipo de alicate originário de países industriais desenvolvidos como Europa e América, projetados especificamente para as necessidades de máquinas-ferramentas CNC e centros de usinagem.

Esses produtos apresentam os benefícios de grande flexibilidade de fixação, alta precisão de posicionamento, fixação rápida e capacidade de uso em grupos, tornando-os ideais para uso em máquinas-ferramenta CNC e centros de usinagem.

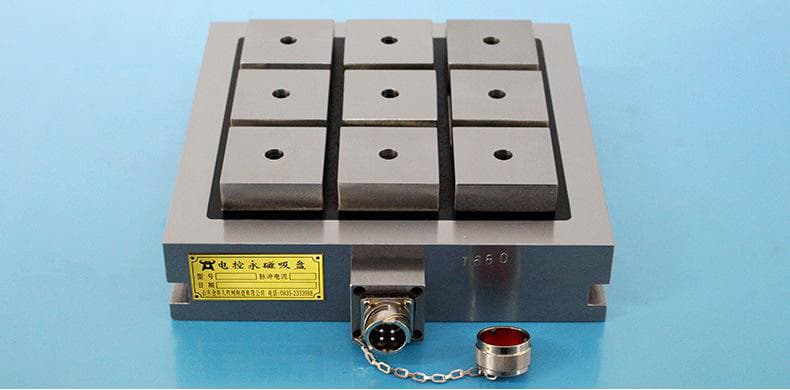

③ Dispositivo elétrico de ímã eletropermanente

A pinça elétrica de ímã permanente é um novo tipo de pinça que usa neodímio, ferro, boro e outros materiais avançados de ímã permanente como fonte de força magnética e é projetada com base em princípios modernos de circuito magnético. Na prática, foi demonstrado que o uso de pinças elétricas de ímã permanente melhora significativamente a eficiência geral de máquinas-ferramentas CNC e centros de usinagem.

O processo de fixação e liberação do grampo magnético permanente leva apenas cerca de 1 segundo, reduzindo bastante o tempo de fixação. Além disso, o grampo elétrico de ímã permanente não possui elementos de posicionamento e fixação que ocupam espaço como os grampos de máquinas-ferramenta tradicionais, aumentando a faixa de fixação e permitindo melhor utilização da mesa de trabalho e do curso de processamento da máquina-ferramenta CNC.

A força de sucção da pinça de ímã permanente é normalmente em torno de 15 a 18 kgf/cm2, por isso é importante garantir que a força de sucção seja suficiente para suportar a força de corte. A área de adsorção não deve ser inferior a 30 cm2o que significa que a força de fixação não deve ser inferior a 450 kgf.

Quais são os tipos de máquinas-ferramentas e acessórios?

Os acessórios de máquinas-ferramenta podem ser amplamente categorizados em oito tipos:

1. Pinças planas

As pinças planas são altamente versáteis e econômicas, tornando-as ideais para fixar peças de formato quadrado de tamanho pequeno. A ranhura em forma de V ou bloco em forma de V na mandíbula também permite a fixação de superfícies cilíndricas.

Características:

As pinças planas oferecem fixação conveniente, operação rápida e confiável e posicionamento preciso, tornando-as adequadas para uma variedade de peças quadradas, mas não são ideais para fixar peças de chapa fina. Em fresadoras CNC, as pinças planas são frequentemente fixadas usando parafusos mecânicos, métodos de fixação pneumáticos ou hidráulicos, conforme mostrado na figura. Os tipos comumente usados incluem:

(a) Pinças planas universais fixadas por parafuso;

(b) Pinças planas para medidor senoidal hidráulico;

(c) Pinças planas pneumáticas de precisão;

(d) Pinças planas de precisão hidráulica.

2. Placa de pressão e parafuso

Para peças de trabalho maiores ou de formato irregular que não podem ser fixadas com pinças planas ou outros grampos, placas de prensagem podem ser usadas para fixação direta, ou as peças de trabalho podem ser fixadas através de furos de processo usando parafusos.

(a) Pinças planas universais fixadas por parafuso;

(b) Pinças planas para medidor senoidal hidráulico;

(c) Pinças planas pneumáticas de precisão;

(d) Pinças planas de precisão hidráulica.

Ccaracterística:

A fixação e o alinhamento usando placas de prensagem levam um tempo significativo, e a posição e a altura da placa de prensagem devem ser cuidadosamente consideradas na programação da usinagem para evitar interferência com a ferramenta de corte.

O método de penetração do parafuso através dos furos do processo economiza espaço e é fácil de implementar, mas a posição do furo deve estar alinhada com a posição da ranhura em T na máquina-ferramenta. Caso contrário, fabricar uma placa de apoio para a penetração do parafuso torna-se uma tarefa complicada.

Este método é mais apropriado para peças com formatos especializados, peças de grande porte e peças de trabalho que não podem ser fixadas com pinças planas.

3. Mandril

Os mandris podem ser categorizados em mandris de duas mandíbulas, mandris autocentrantes de três mandíbulas, mandris de quatro mandíbulas e mandris de seis mandíbulas com base no número de mandíbulas que possuem.

Mandris de ação única autocentrantes de três mandíbulas e mandris de quatro mandíbulas são amplamente utilizados em fresadoras CNC e centros de usinagem. O mandril autocentrante de três mandíbulas é muito procurado devido à sua centralização automática e capacidade de fixação conveniente. Como resultado, ao processar peças cilíndricas de pequeno a médio porte em uma fresadora CNC ou centro de usinagem, o mandril autocentrante de ação única com três mandíbulas é frequentemente empregado para fins de fixação.

Os mandris podem ser fixados usando vários métodos, incluindo parafuso mecânico, pneumático, hidráulico e outros.

As características de um mandril incluem fixação conveniente e confiável, centralização automática e adequação para peças cilíndricas.

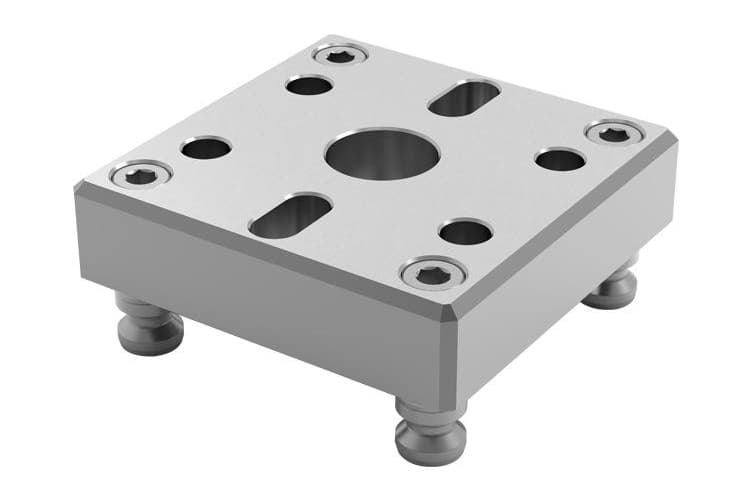

4. Sistema de fixação 3R

Ccaracterística:

A fixação do mandril é conveniente e confiável, com alto grau de precisão de posicionamento repetível. É particularmente adequado para a fabricação de eletrodos de matriz.

5. Mandril magnético

Características: fixação fácil e confiável, ampla gama de aplicações, mas as peças devem ser feitas de materiais absorventes magnéticos.

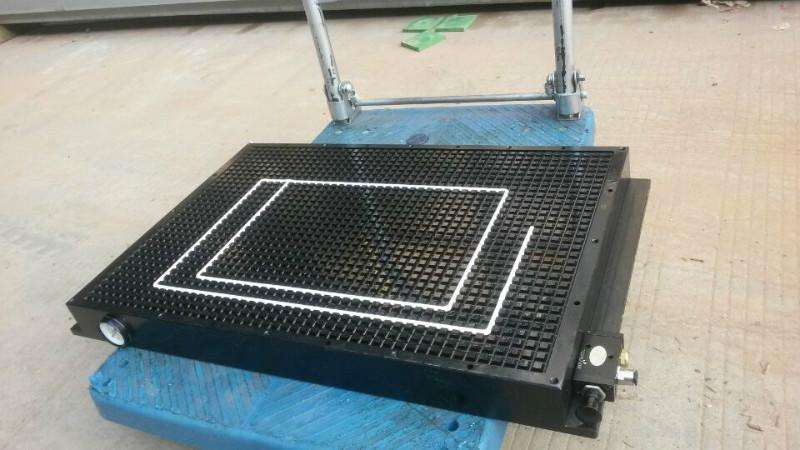

6. Dispositivo de vácuo

É adequado para peças com grande plano de posicionamento ou grande área selável.

Algumas fresadoras CNC, como fresadoras de placas de parede, são equipadas com uma plataforma geral de vácuo para fácil instalação de peças de trabalho. Para peças de formato regular, como retangulares, tiras de borracha especiais podem ser inseridas diretamente na ranhura de vedação do acessório. Essas tiras de borracha vêm em seções circulares ocas ou sólidas e devem atender a determinados requisitos de tamanho. Assim que as peças de trabalho forem colocadas na superfície, a bomba de vácuo pode ser acionada para prendê-las com segurança no lugar.

No entanto, para peças com formato irregular, o uso de tiras de borracha não é adequado. Neste caso, deve-se aplicar massa de borracha, comumente conhecida como massa, ao redor das peças para vedação. Este processo não é apenas demorado e ineficiente, mas também tedioso.

Para superar este desafio, pode ser utilizada uma plataforma de vácuo de transição especial, que pode ser colocada no topo da plataforma de vácuo geral.

7. Cabeça de indexação

Ao processar peças mecânicas como estrias, embreagens, engrenagens e outras em um centro de usinagem, o método da placa divisória é frequentemente usado para dividir cada ranhura de dente igualmente e produzir peças de alta qualidade. Este método garante que cada peça seja processada com precisão e consistência.

8. Jogo especial, jogo combinado e jogo de grupo

Para lotes pequenos e médios de peças, acessórios combinados podem ser usados para fixação durante o processamento em um centro de usinagem. No entanto, ao processar grandes quantidades de peças de trabalho, acessórios especiais ou de grupo são comumente usados para fixação.

Vale ressaltar que o centro de usinagem é mais adequado para processar lotes únicos ou pequenos de peças e, portanto, o uso de acessórios especiais ou de grupo é menos comum em máquinas-ferramenta CNC.

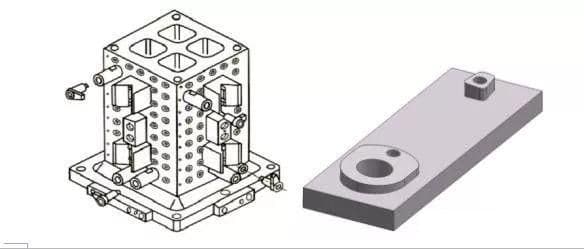

Principais componentes de uma luminária

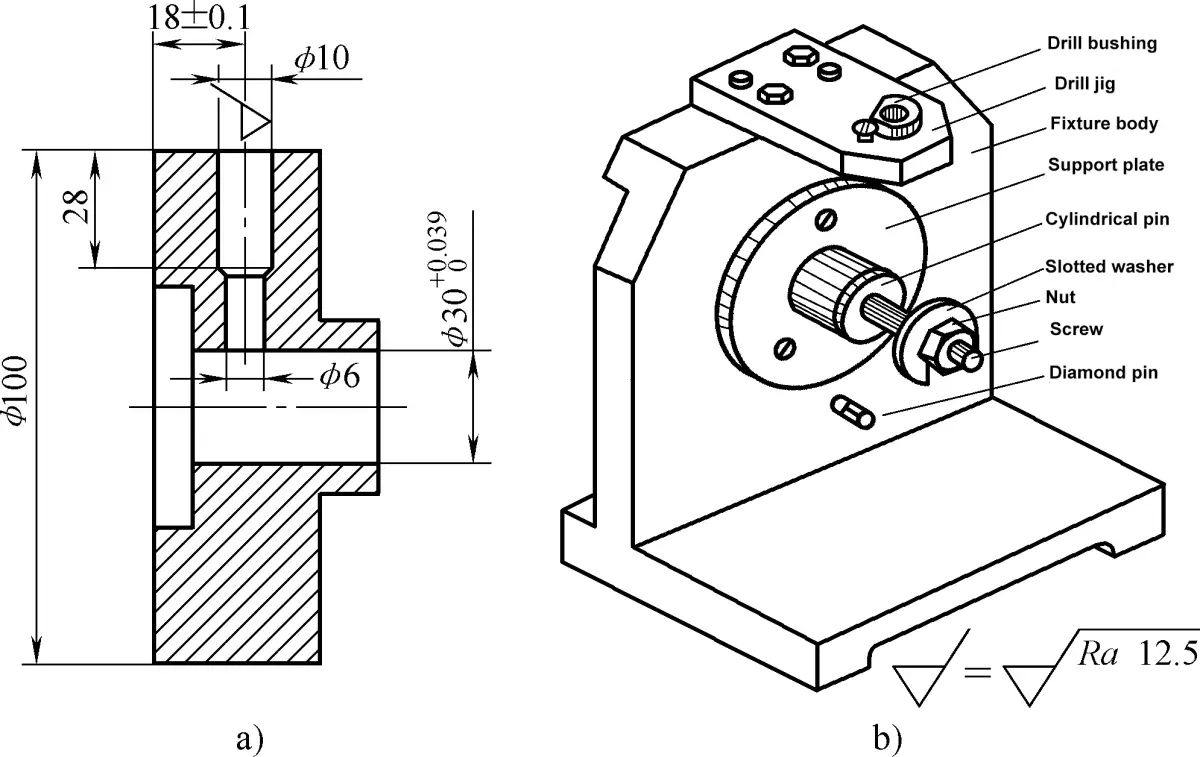

A Figura 10-8 ilustra um acessório usado para furar uma luva. Apesar da variedade em suas finalidades, tipos e estruturas, os acessórios de máquinas-ferramenta são compostos pelos seguintes elementos fundamentais.

a) Diagrama da parte da contracapa

b) Gabarito de perfuração para perfuração de furos

1) Localizando Elementos.

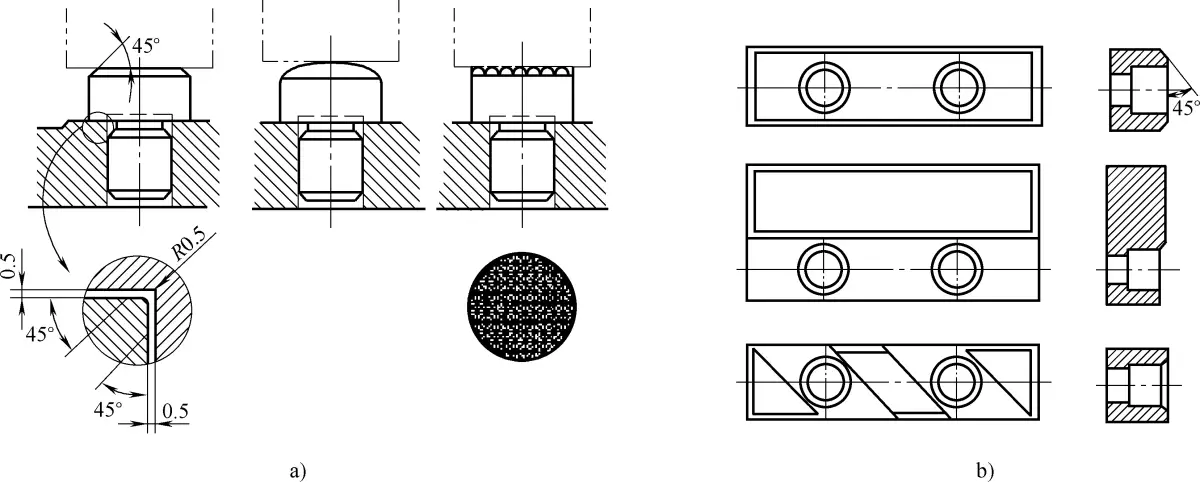

Estes são vários componentes usados para estabelecer a posição correta da peça dentro do acessório. Quando a peça de trabalho é posicionada em um plano, pinos ou placas de suporte servem como elementos de localização (Figura 10-9).

a) Pino de suporte

b) Placa de suporte

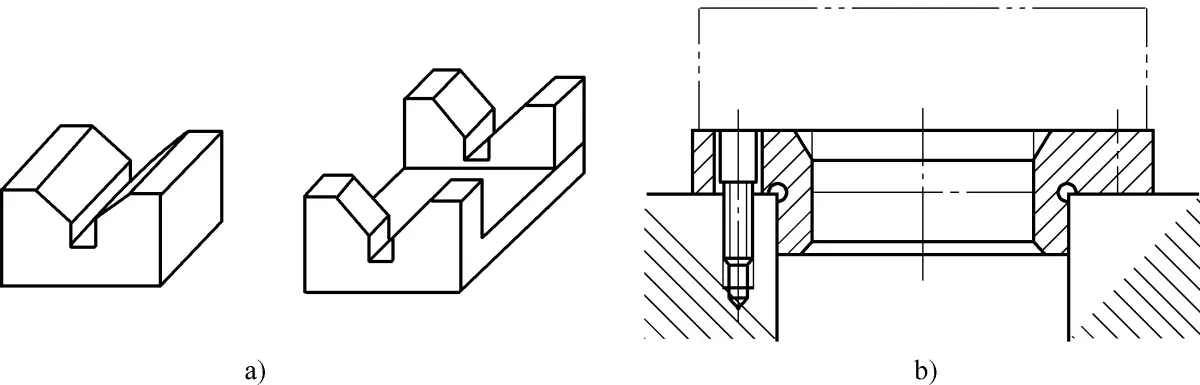

Existem três formas de pinos de suporte: os de cabeça chata para posicionar superfícies usinadas, os de cabeça esférica para posicionar superfícies brutas ásperas e os rosqueados para aumentar o atrito, mas não são adequados para remoção de cavacos, usados principalmente para posicionamento lateral. Quando a peça de trabalho é posicionada por uma superfície cilíndrica externa, blocos em V e luvas de localização servem como elementos de localização (Figura 10-10).

a) Bloco V

b) Manga de Localização

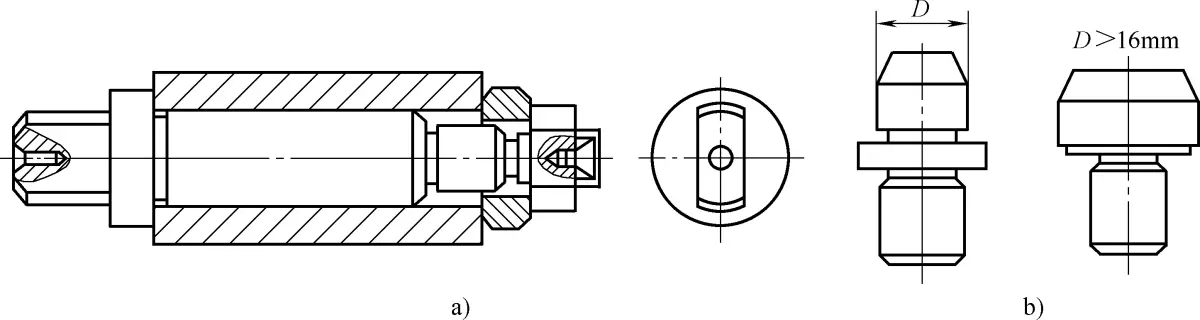

Quando a peça de trabalho é posicionada por um furo, os fusos e pinos de localização servem como elementos de localização (Figura 10-11). Na Figura 10-8, o pino cilíndrico, o pino diamantado e a placa de suporte no acessório para fazer um furo radial de 10 mm na tampa traseira são todos elementos de localização, que garantem que a peça de trabalho ocupe a posição correta no acessório.

a) Localização do pino central

b) Pino de Localização

2) Dispositivos de fixação.

Dispositivos de fixação são utilizados para manter a posição correta da peça no acessório, garantindo que a posição não seja comprometida quando a peça for submetida a forças externas (como força de corte, gravidade, inércia) durante o processo de usinagem. Conforme mostrado na Figura 10-8, a arruela aberta no acessório de perfuração é um elemento de fixação que, junto com o parafuso e a porca, forma o dispositivo de fixação.

3) Configuração da ferramenta e elementos de orientação.

Eles são usados para determinar a posição correta da ferramenta em relação ao acessório e guiar a ferramenta durante a usinagem. Entre eles, os elementos de ajuste da ferramenta são peças do acessório que fixam a ferramenta, como o bloco de ajuste da ferramenta e o calibrador de folga no acessório da fresadora. Os elementos de guia são peças do acessório que fixam e guiam a ferramenta. A bucha de perfuração no acessório de perfuração mostrado na Figura 10-8 é um elemento guia.

4) Corpo do dispositivo elétrico.

Esta é a base do acessório da máquina-ferramenta, usada para conectar vários elementos ou dispositivos do acessório em um todo, e através da qual o acessório é instalado na máquina-ferramenta. Na Figura 10-8, o corpo do acessório de perfuração conecta todos os elementos do acessório em um todo.

5) Elementos de conexão.

São componentes que determinam a posição correta do acessório na máquina-ferramenta, como chaves de posicionamento, pinos e parafusos de fixação.

6) Outros Elementos e Dispositivos.

Dependendo dos requisitos da peça de trabalho, mecanismos de indexação, dispositivos de carga e descarga, dispositivos de ejeção de peça de trabalho (ou dispositivos de compensação de ferramenta) podem às vezes ser equipados no acessório.

Fixação de máquina-ferramenta CNC adequada para processamento em massa

O ciclo de processamento em lote é composto de três partes: tempo de espera de processamento, tempo de processamento da peça e tempo de preparação da produção. O tempo de espera de processamento inclui principalmente o tempo de fixação da peça e troca de ferramentas.

Em máquinas-ferramentas manuais tradicionais, o tempo de fixação da peça pode levar de 10 a 30% do ciclo de processamento em massa. Como resultado, a fixação da peça tornou-se um fator crucial na determinação da eficiência da produção e, portanto, é um objetivo fundamental para melhorar o desempenho do dispositivo de fixação da máquina-ferramenta.

Para melhorar a eficiência da produção durante o processamento em massa, devem ser usados acessórios especiais projetados para posicionamento rápido e fixação (e afrouxamento) rápidos. Os três tipos de acessórios de máquinas-ferramenta a seguir são recomendados:

① Braçadeira hidráulica/pneumática

A pinça hidráulica/pneumática é uma pinça especializada que utiliza pressão de óleo ou pressão de ar como fonte de energia. Este tipo de fixação utiliza elementos hidráulicos ou pneumáticos para obter posicionamento, suporte e pressão precisos na peça de trabalho.

Uma das vantagens do acessório hidráulico/pneumático é sua capacidade de determinar com rapidez e precisão a posição da peça de trabalho, da máquina-ferramenta e da ferramenta em relação uma à outra.

A utilização de um acessório hidráulico/pneumático garante o posicionamento preciso da peça, proporcionando alta precisão de usinagem. Além disso, o rápido processo de posicionamento e fixação reduz significativamente o tempo necessário para fixar e liberar a peça de trabalho.

Esses acessórios também têm a vantagem de um design compacto, capacidade de fixação em múltiplas estações, corte pesado em alta velocidade e controle automático. Esses atributos tornam os acessórios hidráulicos/pneumáticos particularmente adequados para uso em máquinas-ferramenta CNC, centros de usinagem e linhas de produção flexíveis, especialmente para processamento em massa.

② Dispositivo elétrico de ímã eletropermanente

O acessório elétrico de ímã permanente oferece vários benefícios, incluindo fixação rápida, facilidade de fixação em múltiplas estações, capacidade de realizar processamento multifacetado com uma fixação, fixação estável e confiável, eficiência energética e respeito ao meio ambiente e controle automático.

Comparado aos acessórios tradicionais de máquinas-ferramenta, o acessório elétrico de ímã permanente reduz significativamente o tempo de fixação, reduz o número de operações de fixação e aumenta a eficiência da fixação.

Essas vantagens tornam o acessório elétrico de ímã permanente adequado para produção de lotes pequenos e grandes, tornando-o uma opção versátil para diversas necessidades de fabricação.

③ Base de fixação lisa

A base de fixação lisa não é comumente usada na China, mas é amplamente utilizada em países industrializados como Europa e América. Este tipo de acessório é feito a partir de uma fina peça bruta da base do acessório que passou por um processamento de acabamento.

A parte de conexão de posicionamento entre os componentes, a máquina-ferramenta e a superfície de posicionamento das peças no acessório já foram concluídas e finalizadas. Isso resulta em uma base de fixação lisa e polida que está pronta para uso.

Os usuários têm a capacidade de fabricar acessórios personalizados para atender às suas necessidades específicas. A superfície lisa da base do acessório permite um ciclo mais curto de fabricação desses acessórios especiais e reduz o tempo de preparação da produção. Isto, por sua vez, encurta o ciclo geral de produção em massa e aumenta a eficiência da produção.

Além disso, o custo de produção de um acessório profissional pode ser reduzido com o uso de uma base de acessório lisa.

Portanto, este tipo de base de fixação é particularmente adequado para produção em grande escala com cronogramas e prazos apertados.

Uso razoável de acessórios para aproveitar o potencial do equipamento

A experiência tem mostrado que para melhorar a eficiência das máquinas-ferramentas CNC, não basta simplesmente escolher as máquinas-ferramentas e acessórios CNC corretos, mas também é importante utilizá-los de forma eficaz. Aqui estão três métodos comuns para conseguir isso:

① Método multiestação

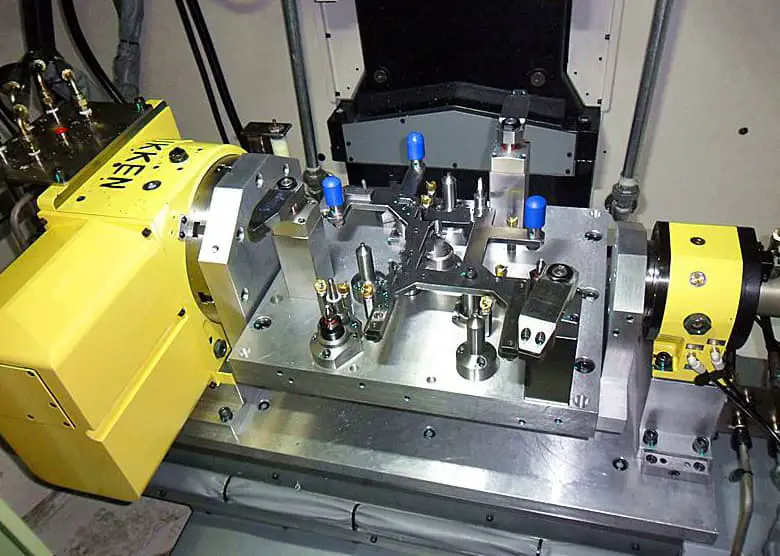

O método multiestações baseia-se na ideia de reduzir o tempo de fixação da unidade e aumentar o tempo efetivo de corte da ferramenta, fixando múltiplas peças de uma só vez.

Um acessório multiestação é um acessório com múltiplas posições de posicionamento e fixação. Com o avanço das máquinas-ferramentas CNC e a demanda por maior eficiência de produção, o uso de acessórios multiestações tornou-se mais difundido.

No projeto de pinças hidráulicas/pneumáticas, pinças combinadas, pinças magnéticas eletropermanentes e pinças planas combinadas de precisão, a inclusão de um projeto de múltiplas estações está se tornando mais comum. Este design permite maior eficiência e produtividade nos processos de produção em massa.

② Método de uso de grupo

Um método para obter fixação em múltiplas estações é colocar vários grampos em uma única bancada de trabalho. Os acessórios usados nesta abordagem devem ser projetados com padronização e precisão em mente para garantir que atendam aos requisitos de processamento em uma máquina CNC.

Este método de fixação em grupo maximiza a faixa de deslocamento da máquina-ferramenta CNC, resultando em desgaste equilibrado de seus componentes de transmissão. Além disso, os acessórios podem ser usados separadamente para fixar múltiplas peças ou em conjunto para fixar peças maiores, proporcionando versatilidade e aumentando a eficiência da produção para atender às diversas necessidades de vários processos de produção.

③ Método de mudança rápida local

O método de troca rápida local envolve a alteração rápida da função ou modo do acessório, substituindo rapidamente peças do acessório, como o elemento de posicionamento, o elemento de fixação, o elemento de ajuste da ferramenta e o elemento guia, na máquina-ferramenta CNC.

Por exemplo, alicates de mandíbula plana combinados de troca rápida podem alterar rapidamente sua função de fixação, substituindo as mandíbulas, por exemplo, de materiais quadrados para materiais de barra de fixação. Da mesma forma, o modo de fixação pode ser alterado rapidamente através da substituição do elemento de fixação, por exemplo, de fixação manual para hidráulica.

O método de troca rápida local reduz significativamente o tempo necessário para substituição e ajuste de acessórios e é especialmente benéfico para produção de pequenos lotes.

Requisitos para fixação do centro de usinagem CNC

Os acessórios são um componente essencial de um centro de usinagem CNC. Todo centro de usinagem CNC requer o uso de acessórios, que variam dependendo do produto a ser processado. No entanto, apesar das diferenças nos acessórios utilizados, os requisitos para acessórios em centros de usinagem CNC são semelhantes, com algumas variações para acessórios utilizados para peças especiais.

Quais são os requisitos de um centro de usinagem CNC para acessórios?

Dispositivo elétrico de alta precisão

É amplamente conhecido que os centros de usinagem CNC possuem precisão excepcional e são comumente usados para processar peças ou moldes que exigem alta precisão.

Como resultado, os centros de usinagem CNC têm requisitos rigorosos quanto à precisão dos dispositivos de posicionamento de acessórios e à precisão da indexação e posicionamento.

O acessório deve ser conveniente e rápido ao fixar a peça de trabalho.

Para atender às necessidades de dispositivos de usinagem de alta velocidade em centros de usinagem CNC, forças de travamento rápidas hidráulicas e pneumáticas são frequentemente selecionadas, especialmente para travar peças durante longos tempos de processamento.

Normalmente, o sistema de fixação hidráulica é equipado com um reservatório, que compensa vazamentos internos e evita que as peças se soltem no dispositivo.

A braçadeira deve ter excelente abertura

O centro de usinagem CNC processa a peça de trabalho por meio do contato ferramenta-peça, e a peça de trabalho deve ser fixada com segurança pelo acessório para fornecer amplo espaço operacional para a ferramenta de movimento rápido e trocas rápidas de ferramenta.

Para peças com usinagem complexa e múltiplas trocas de ferramentas, a estrutura do acessório deve ser simples, fácil de usar e aberta para facilitar a entrada e saída da ferramenta e evitar colisões entre a ferramenta e a peça durante os movimentos de usinagem.

O acessório deve ter alta adaptabilidade

É sabido que o centro de usinagem CNC apresenta mobilidade e multideformação durante a usinagem, portanto é essencial que o dispositivo seja altamente adaptável a diferentes peças de trabalho e requisitos de fixação.