A fundição é um processo fundamental na indústria de manufatura, permitindo a produção de peças complexas e de alta qualidade. No entanto, um desafio comum enfrentado pelos profissionais da área é a porosidade em peças fundidas, um fenômeno que pode comprometer a integridade estrutural e o desempenho dos componentes. Neste artigo, exploraremos as causas da porosidade e discutiremos estratégias eficazes para prevenir e mitigar esse problema.

Entendendo a Porosidade em Peças Fundidas

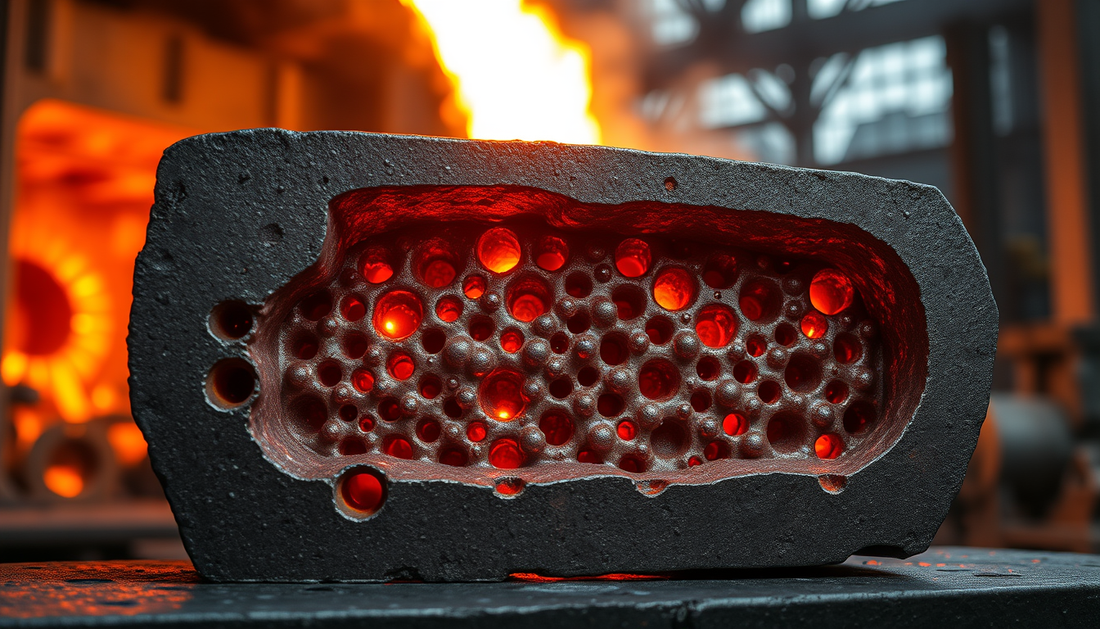

A porosidade em peças fundidas refere-se à presença de pequenos vazios ou bolhas de ar aprisionadas no interior do material. Essa condição pode ser causada por uma variedade de fatores, desde a composição do metal até as condições de processamento durante a fundição.

Composição do Metal

A composição química do metal utilizado na fundição desempenha um papel crucial na formação de porosidade. Elementos como hidrogênio, nitrogênio e oxigênio podem se dissolver no metal líquido e, posteriormente, formar bolhas de gás durante a solidificação. Além disso, a presença de impurezas e inclusões no metal também pode contribuir para a formação de porosidade.

Condições de Processamento

As condições de processamento durante a fundição também podem influenciar a formação de porosidade. Fatores como taxa de resfriamento, pressão do molde, projeto do sistema de alimentação e técnicas de enchimento do molde podem afetar a maneira como o metal se solidifica e a formação de bolhas de ar.

Projeto do Molde

O projeto do molde é outro fator importante na prevenção da porosidade. Problemas como design inadequado dos canais de alimentação, linhas de partição mal posicionadas e problemas de ventilação podem levar à retenção de ar no interior da peça fundida.

Estratégias para Prevenir a Porosidade

Para mitigar o problema da porosidade em peças fundidas, é necessário adotar uma abordagem abrangente que envolva desde a seleção dos materiais até o controle rigoroso do processo de fundição. Algumas estratégias-chave incluem:

Seleção Cuidadosa dos Materiais

A escolha de matérias-primas de alta qualidade, com baixos teores de elementos dissolvidos, é fundamental para reduzir a porosidade. Isso pode envolver a utilização de metal reciclado de alta pureza ou a adição de elementos de liga específicos para melhorar a fluidez e a solidificação do metal.

Otimização do Projeto do Molde

O projeto do molde desempenha um papel crucial na prevenção da porosidade. Isso inclui a implementação de um sistema de alimentação eficiente, a adoção de linhas de partição estrategicamente posicionadas e a incorporação de sistemas de ventilação adequados para permitir a saída do ar aprisionado.

Controle Rigoroso do Processo de Fundição

O controle das condições de processamento, como taxa de resfriamento, pressão do molde e técnicas de enchimento, é essencial para minimizar a formação de porosidade. Isso pode envolver a adoção de tecnologias avançadas, como fundição sob pressão ou fundição a vácuo, para garantir um melhor controle do processo.

Inspeção e Monitoramento Contínuos

A implementação de um programa de inspeção e monitoramento contínuos é fundamental para identificar e corrigir problemas de porosidade. Isso pode incluir técnicas de ensaio não destrutivo, como radiografia, ultrassom ou inspeção visual, para detectar a presença de porosidade e tomar as medidas corretivas necessárias.

Impactos da Porosidade em Peças Fundidas

A porosidade em peças fundidas pode ter sérias consequências, afetando tanto a integridade estrutural quanto o desempenho do componente. Alguns dos principais impactos incluem:

Redução da Resistência Mecânica

As bolhas de ar presentes no interior da peça fundida atuam como concentradores de tensão, enfraquecendo a estrutura do material e reduzindo sua resistência mecânica. Isso pode levar a falhas prematuras e comprometer a vida útil do componente.

Diminuição da Durabilidade

A porosidade também pode afetar a durabilidade da peça, tornando-a mais suscetível à corrosão, erosão e desgaste. Isso pode resultar em uma vida útil reduzida do componente e a necessidade de manutenção e substituição mais frequentes.

Problemas de Vedação e Estanqueidade

Em aplicações que exigem vedação e estanqueidade, a presença de porosidade pode comprometer a capacidade do componente de conter fluidos ou gases, levando a vazamentos e problemas de desempenho.

Desafios na Usinagem e Acabamento

A porosidade pode dificultar a usinagem e o acabamento da peça, uma vez que os vazios e bolhas de ar podem causar irregularidades na superfície e problemas de acabamento.

Conclusão

A porosidade em peças fundidas é um desafio significativo enfrentado pela indústria de manufatura. Ao compreender as causas subjacentes, como a composição do metal, as condições de processamento e o projeto do molde, é possível desenvolver estratégias eficazes para prevenir e mitigar esse problema. A adoção de práticas como a seleção cuidadosa de materiais, a otimização do projeto do molde e o controle rigoroso do processo de fundição, juntamente com a inspeção e o monitoramento contínuos, são fundamentais para garantir a produção de peças fundidas de alta qualidade e desempenho.

Ao abordar a questão da porosidade de maneira abrangente, os profissionais da indústria de fundição podem não apenas melhorar a integridade estrutural e a durabilidade dos componentes, mas também aumentar a eficiência do processo de produção e reduzir os custos associados a defeitos e retrabalhos. Essa abordagem holística é essencial para impulsionar a inovação e a competitividade no setor de fundição.