Os especialistas usam inúmeras técnicas de fresamento CNC para tirar o máximo proveito de sua máquina CNC, dependendo do tamanho, formato, características e material da peça que está sendo usinada. Uma dessas técnicas utilizadas na indústria de usinagem é a utilização de diferentes métodos de corte, nomeadamente fresamento descendente e fresamento reverso. Usar o método de corte correto para uma aplicação específica desempenha um papel importante no sucesso da sua usinagem. Para colocar tudo em perspectiva, seguem abaixo as definições de cada procedimento:

Fresamento ascendente

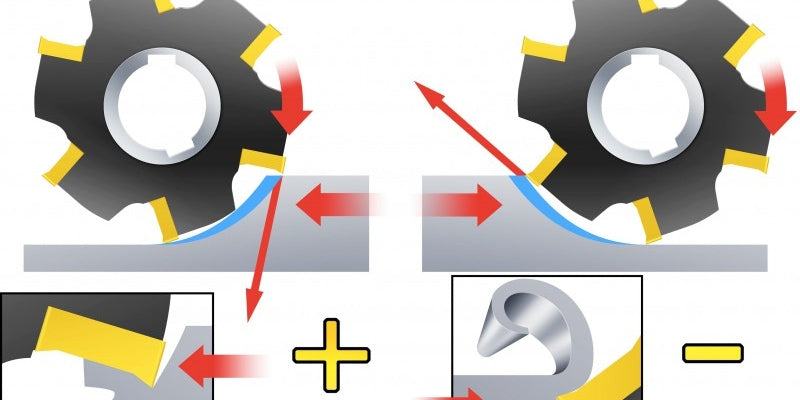

Também conhecido como downmilling. Neste método, a peça é guiada na mesma direção de rotação da ferramenta de corte, resultando em uma força de corte descendente. O engate da fresa com a peça de trabalho em sua entrada corta o máximo de material possível e então gradualmente chega a zero à medida que a fresa gira. Quando o avanço e o sentido de rotação da ferramenta de corte estão no mesmo sentido, há menos resistência entre a fresa e a peça de trabalho. Isso pode significar menos geração de calor durante o processo de usinagem.

Fresamento reverso

Também chamado de contrafresamento. Esta abordagem é conhecida como método de fresamento tradicional, no qual a peça é guiada contra a direção de rotação da ferramenta de corte, criando uma força de corte ascendente. A ferramenta de corte é pressionada contra a peça durante o engate, o que cria um atrito relativamente alto e, por sua vez, gera mais calor. Em contraste com o fresamento de corte ascendente, no fresamento de corte ascendente a fresa começa a remover o material mínimo até remover gradualmente o material máximo à medida que gira.

Qual é a diferença entre fresamento ascendente e fresamento em mergulho?

Esses dois processos diferem no tipo de entrega. Para explicação adicional, é fornecida abaixo uma comparação das diferenças no engate dos dentes, evacuação de cavacos, forças de corte, desgaste da fresa e resfriamento.

1. Engajamento odontológico

Devido à direção de corte oposta ao fresar para trás, a carga de cavacos nos dentes é mínima. Isto significa que a largura dos cavacos aumenta de zero até um máximo quando um dente engata na peça de trabalho. No fresamento descendente, por outro lado, um dente em uma ferramenta de corte começa a cortar um cavaco de material do máximo a zero à medida que cada dente engata na peça de trabalho.

Para garantir um excelente acabamento superficial, é importante obter a menor espessura de cavaco possível no final do corte. Por esta razão, o fresamento reverso é preferido para desbaste e o fresamento descendente é preferido para acabamento.

2. Remoção de cavacos

Outra diferença que precisamos saber entre esses dois processos de fresamento é que os cavacos resultantes se separam da peça de maneira diferente. Durante o fresamento reverso, os cavacos são lançados para cima, enquanto durante o fresamento descendente eles são liberados para baixo. Isso significa que durante o fresamento ascendente, os cavacos podem se acumular na zona de corte e ficar obstruídos ou transportados junto com a aresta de corte durante o processo de fresamento, resultando em comprometimento do acabamento superficial. Com o fresamento descendente, por outro lado, os cavacos saem da peça facilmente e sem grandes interrupções no processo de corte. Por esta razão, o downmilling é considerado mais adequado para o gerenciamento de cavacos.

3. Forças de corte

Em relação à entrada e saída da ferramenta de corte em ambos os métodos, a força de corte também varia nos dois métodos de fresamento. A força de corte no fresamento reverso começa de zero e vai até o máximo, enquanto no fresamento descendente varia de máximo a zero. Devido à forma como o material é cortado no fresamento descendente, um consumo de energia relativamente baixo pode ser alcançado com o fresamento CNC.

Além disso, ao fresar para trás, a força de corte é direcionada para o lado oposto e tende a levantar a peça de sua fixação. Por outro lado, no fresamento descendente, a força de corte é direcionada para baixo, de modo que a fixação da peça é fixada e o risco de a peça ser arrancada é reduzido.

4.Desgaste do cortador

Como o fresamento reverso envolve o corte na direção oposta, há mais atrito, o que leva a um maior risco de desgaste na aresta de corte. No entanto, com o fresamento síncrono, o desgaste da ferramenta é mantido relativamente baixo porque o material é cortado na mesma direção do avanço.

Quando o fresamento reverso deve ser usado e quando o fresamento ascendente deve ser usado?

Quando se trata de fresamento CNC, tanto o fresamento descendente quanto o fresamento reverso oferecem uma vantagem dependendo da situação e da aplicação. Abaixo estão seus benefícios e as circunstâncias em que são melhor utilizados:

Vantagens do fresamento reverso

O fresamento reverso ou contra-fresamento é o método tradicional de fresamento reverso quando as máquinas ainda não estavam equipadas com eliminadores de folga. As forças opostas nesta abordagem eliminam erros que podem ser causados pela folga da máquina.

Este método de fresamento é preferido quando se trata de requisitos rigorosos de desbaste de peças feitas de materiais resistentes e quebradiços (por exemplo, endurecidos, fundidos ou forjados). Além da usinagem de desbaste, os maquinistas tendem a escolher o fresamento reverso como método de corte ao cortar superfícies extensas e com paredes finas. A razão para isto é minimizar a deflexão devido às forças opostas durante o corte.

Vantagens do fresamento síncrono

Com o tempo, a tecnologia por trás das fresadoras CNC evoluiu. Os eliminadores de folga são integrados aos seus mecanismos, permitindo que os maquinistas utilizem o downmilling em seus processos.

O fresamento concordante é considerado o método mais eficiente de usinagem de peças em circunstâncias normais porque geralmente:

● A tensão na aresta de corte é reduzida, resultando em menor desgaste da ferramenta e maior vida útil da ferramenta.

● A técnica de corte (do grosso ao fino) cria uma superfície lisa.

● É gerado menos calor do que no fresamento inverso.

● É necessária uma fixação menos crítica.

● A remoção de cavacos é melhor.

Apesar de todas essas vantagens, há algumas coisas que você precisa prestar atenção ao fresar. Isto inclui a folga da máquina e a deflexão da fresa ou da peça de trabalho.

Diploma:

O fresamento ascendente e o fresamento reverso são abordagens diferentes para fornecer serviços de fresamento CNC, e ambos oferecem uma vantagem em uma situação ou aplicação específica. A diferença fundamental entre os dois é a direção de corte e alimentação. No fresamento descendente, o material é alimentado na mesma direção da rotação da ferramenta de corte. No fresamento reverso, por outro lado, o material é alimentado na direção oposta à rotação da ferramenta de corte.

Da discussão acima podemos tirar as seguintes conclusões:

● O fresamento concordante é o método preferido quando se deseja uma superfície lisa, enquanto o fresamento reverso é usado para desbaste.

● O fresamento concordante produz melhor calor, a carga é menor e a remoção de cavacos é melhor.

● O fresamento reverso é uma boa técnica quando se trata de minimizar a folga e a deflexão da máquina.