O processo de fundição sob pressão incorpora três elementos principais: máquinas, moldes e ligas. Ele unifica pressão, velocidade e tempo em um único processo e é usado principalmente para usinagem a quente. A presença de pressão diferencia a fundição sob pressão de outros métodos de fundição.

A fundição sob pressão é uma técnica em rápido desenvolvimento nos processos modernos de usinagem de metal e é um método de fundição especial que requer minimamente corte.

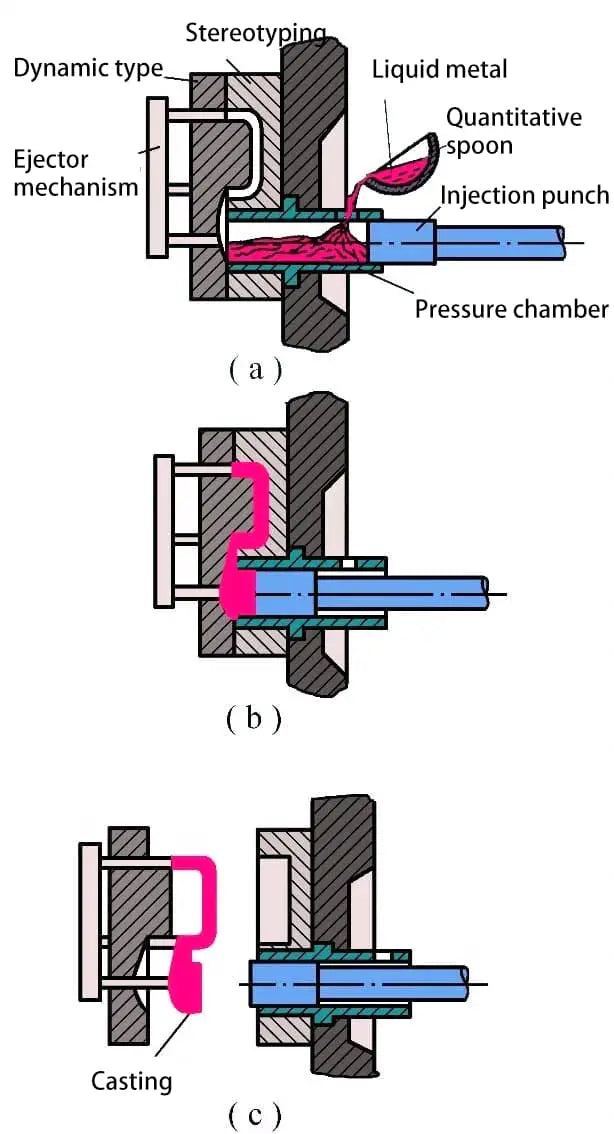

Envolve preencher um molde com metal fundido sob alta pressão e velocidade, e então o metal cristaliza e solidifica sob essa alta pressão para formar a peça fundida. Alta pressão e alta velocidade são as principais características da fundição sob pressão.

A pressão comumente usada é de dezenas de megapascal, a velocidade de enchimento (velocidade do canal interno) é de aproximadamente 16 a 80 metros por segundo e o tempo para o metal fundido preencher a cavidade do molde é extremamente curto, aproximadamente 0,01 a 0,2 segundos.

Definição

O método de fabricação de produtos desta forma tornou-se uma parte essencial da indústria de fundição de nosso país devido à sua alta eficiência de produção, processos simplificados, níveis superiores de tolerância de fundição, boa rugosidade superficial, alta resistência mecânica e capacidade de eliminar um grande número de procedimentos e equipamentos de usinagem, economizando assim matéria-prima.

A fundição sob pressão é um processo que combina organicamente e aplica de forma abrangente os três elementos principais de uma máquina de fundição sob pressão, molde de fundição sob pressão e liga. Durante a fundição sob pressão, o processo de preenchimento da cavidade do molde com metal é um processo unificado que envolve fatores como pressão, velocidade, temperatura e tempo.

Simultaneamente, esses fatores interagem e se restringem, complementando-se e apoiando-se mutuamente. Somente através da correta seleção e ajuste desses fatores para alcançar harmonia e consistência é que os resultados desejados podem ser obtidos.

Portanto, não apenas a processabilidade da estrutura de fundição, o avanço do molde de fundição sob pressão, o desempenho e a excelência estrutural da máquina de fundição sob pressão, e a adaptabilidade da liga de fundição sob pressão escolhida e a padronização do processo de fusão devem ser enfatizado durante o processo de fundição sob pressão, mas o papel significativo dos parâmetros do processo, como pressão, temperatura e tempo, na qualidade da fundição também deve ser levado em consideração. O controle eficaz destes parâmetros deve ser priorizado durante o processo de fundição sob pressão.

Pressão

Força de injeção

A força de injeção é a força que impulsiona o movimento do pistão de injeção no mecanismo de injeção da máquina de fundição sob pressão. É um parâmetro principal que reflete as funções da máquina de fundição sob pressão. A magnitude da força de injeção é determinada pela área da seção transversal do cilindro de injeção e pela pressão do fluido de trabalho.

A fórmula de cálculo da força de injeção é a seguinte:

Pforça de injeção =Pcilindro de injeção × π × D²/4

Onde:

- Pforça de injeção – Força de injeção (N)

- Pcilindro de injeção – Pressão do fluido de trabalho no cilindro de injeção (Pa)

- D – Diâmetro do cilindro de injeção (m)

- π = 3,1416

Pressão Específica

A pressão exercida sobre o metal fundido na câmara de pressão por unidade de área é chamada de pressão específica. A pressão específica também é o resultado da conversão da relação entre a força de injeção e a área da seção transversal da câmara de pressão.

Sua fórmula de cálculo é a seguinte:

Ppressão específica =Pforça de injeção/Fárea da seção transversal da câmara de pressão

Onde:

- Ppressão específica – Pressão específica (Pa)

- Pforça de injeção – Força de injeção (N)

- Fárea da seção transversal da câmara de pressão – Área transversal da câmara de pressão (m²)

Ou seja, Fárea da seção transversal da câmara de pressão =πD²/4. Aqui D(m) é o diâmetro da câmara de pressão.

- π = 3,1416

Efeito da pressão

(1) Impacto da pressão específica nas propriedades mecânicas das peças fundidas

À medida que a pressão específica aumenta, a estrutura cristalina torna-se mais fina, a camada cristalina fina torna-se mais espessa, a qualidade da superfície melhora devido às melhores características de enchimento, o impacto dos orifícios de ar é reduzido e, assim, a resistência à tração aumenta, mas o alongamento diminui.

(2) Impacto nas condições de enchimento

Quando o fundido da liga preenche a cavidade do molde sob alta pressão específica, a temperatura da liga aumenta, a fluidez melhora, o que é benéfico para a melhoria da qualidade da fundição.

Seleção de pressão específica

(1) Consideração baseada nos requisitos de resistência das peças fundidas

Divida as peças fundidas entre aquelas com requisitos de resistência e aquelas com requisitos gerais. Para aqueles com requisitos de resistência, devem ter boa densificação. Isto requer uma alta pressão específica de reforço.

(2) Consideração baseada na espessura da parede das peças fundidas

Em geral, na fundição sob pressão de peças fundidas de paredes finas, a resistência ao fluxo na cavidade do molde é maior e o sistema de passagem também tem uma espessura mais fina, portanto tem maior resistência.

Portanto, é necessária uma pressão específica de enchimento maior para garantir a velocidade de disparo necessária. Para fundições de paredes espessas, por um lado, a velocidade de injeção selecionada é menor e o tempo de solidificação do metal é maior, portanto, uma pressão específica de enchimento menor pode ser usada; por outro lado, para que a peça fundida tenha uma certa densificação, é necessária uma pressão específica de reforço suficiente.

Para peças fundidas de formato complexo, deve ser utilizada uma pressão específica de enchimento mais alta. Além disso, fatores como o tipo de liga, o tamanho da velocidade do canal, a potência da capacidade de fixação da máquina de fundição sob pressão e a resistência do molde devem ser considerados adequadamente. O tamanho da pressão específica de enchimento é calculado principalmente com base na velocidade de disparo selecionada.

Quanto ao tamanho da pressão específica de reforço, pode ser selecionado com base no tipo de liga, consultando os valores da tabela abaixo. Quando as condições de ventilação na cavidade do molde são boas e a relação entre a espessura do sistema de passagem e a espessura da parede da peça fundida é apropriada, uma pressão específica de reforço mais baixa pode ser usada.

No entanto, quanto piores forem as condições de ventilação e quanto menor for a relação entre a espessura do sistema de comporta e a espessura da parede da peça fundida, maior deverá ser a pressão específica de reforço.

Tabela de faixa de pressão específica de reforço recomendada

| Tipo de peça | Liga de alumínio | Liga de Zinco | Latão |

| Peças sob carga leve | 30-40 MPa | 13-20MPa | 30-40MPa |

| Peças sob carga pesada | 40-80 MPa | 20-30 MPa | 40-60MPa |

| Peças com Grande Superfície de Vedação e Paredes Finas | 80-120MPa | 25-40 MPa | 80-100 MPa |

Forças Relevantes

Definição

Durante o processo de fundição sob pressão, no final da fase de enchimento e na transição para a fase de aumento de pressão, a pressão relativa (pressão de reforço) que atua sobre o metal em solidificação, transmitida através do metal (sistema de vazamento de fundição, sistema de transbordamento) para o superfície da parede da cavidade do molde, é conhecida como força de expansão do molde (também conhecida como contrapressão).

A força de fixação do molde (também conhecida como força de fechamento) é um parâmetro importante a ser determinado primeiro na escolha de uma máquina de fundição sob pressão.

Método de cálculo

Quando a força de expansão do molde atua na superfície de partição, ela é chamada de força de expansão da superfície de partição. Quando atua nas diversas paredes laterais da cavidade do molde, é conhecida como força de expansão da parede lateral.

A força de expansão do molde pode ser expressa da seguinte forma:

Pforça de expansão =PAumente a pressão × Aárea projetada

Onde:

- Pforça de expansão – a força de expansão do molde (unidade: N – Newton)

- PAumente a pressão – a pressão de reforço (unidade: Pa – Pascal)

- Aárea projetada – a área projetada que suporta a força de expansão do molde (unidade: m2 – metro quadrado)

Em circunstâncias normais, a força de fixação do molde deve ser maior que a força calculada de expansão do molde.

Caso contrário, durante a ejeção hidráulica do metal fundido, a superfície de separação do molde se expandirá, causando respingos de metal e evitando o estabelecimento de pressão na cavidade do molde. Isto leva à dificuldade em garantir a tolerância dimensional da peça fundida, ou mesmo à dificuldade na conformação.

A força de fixação do molde geralmente deve atender aos requisitos da seguinte fórmula:

Pforça de aperto ≥ K × Pforça de expansão

Onde:

- Pforça de aperto – A força de travamento da máquina de fundição sob pressão (N – Newton)

- KFactor de segurança (geralmente leva K = 1,3)

- Pforça de expansão – Força de expansão do molde (N – Newton)

Velocidade de injeção

1. Normalmente, existem dois tipos: velocidade de punção e velocidade do canal interno.

2. Para injeção lenta, o punção empurra o metal fundido para o canal interno a 0,3 metros/segundo.

3. Para injeção rápida, o canal interno preenche a cavidade do molde a 4-9 metros/segundo. Aumentar a velocidade de injeção pode converter a função em energia térmica, melhorando a fluidez, o que é benéfico para eliminar marcas de fluxo e voltas frias, e melhorar as propriedades mecânicas e a qualidade da superfície.

Fatores de seleção e consideração para velocidade de injeção:

1. Condutividade térmica e calor específico, faixa de temperatura de solidificação.

2. Se a temperatura do molde estiver baixa, a velocidade pode ser baixa; caso contrário, a velocidade pode ser alta.

3. Fundições complexas usam alta velocidade de injeção.

A velocidade do canal de entrada interno é de 15 a 70 metros/segundo (para metal fundido).

4. A relação entre a velocidade de injeção do punção e a velocidade do sprue interno: quanto maior a velocidade de injeção do punção, maior a velocidade do sprue do metal fundido.

Seleção de velocidade

1. A velocidade do sprue direto é de 15 a 25 metros/segundo.

2. A velocidade do canal de entrada cruzado é de 20 a 35 metros/segundo.

3. A velocidade do canal de entrada interno é de 30 a 70 metros/segundo para uma comporta larga.

4. Para peças fundidas finas com menos de 3 milímetros, a velocidade do canal de entrada interno é de 38-46 metros/segundo.

5. Para peças fundidas com espessura de 5 milímetros, a velocidade do canal interno é de 46-40 metros/segundo.

6. Para peças fundidas mais espessas, com mais de 5 milímetros, selecione uma velocidade de entrada interna de 47 a 27 milímetros/segundo.

Métodos de ajuste: ajuste a velocidade de injeção do punção, altere o diâmetro da câmara, altere a área da seção transversal do canal interno.

Teste e Análise

1. Testador de parâmetros de fundição sob pressão, primeiro estágio, segundo estágio e aumento do tempo do ponto de transição.

2. Impacto do ponto de partida do impulso na qualidade da fundição: Depois que o primeiro estágio começar a preencher 80%, mude para o segundo estágio e aumente o tempo do ponto de transição inicial e, finalmente, mantenha a pressão, caso contrário, isso afetará a qualidade.

3. O impacto do desgaste do punção nos parâmetros de fundição sob pressão;

4. Análise das causas de desgaste na câmara de injeção e no punção: A folga entre a câmara de injeção e o punção é inferior a 0,1 milímetros, o atrito para frente e para trás entre o punção e a câmara gera altas temperaturas, levando a danos fáceis.

O diâmetro da câmara aumenta, o punção fica menor, o punção fica preso com lascas de alumínio, afetando a velocidade e a pressão de transmissão da câmara.

Portanto, o punção deve utilizar óleo lubrificante resistente a altas temperaturas, a haste de injeção deve ter água de resfriamento e, ao mesmo tempo, deve-se escolher o material do punção, geralmente escolhendo ferro dúctil ou bronze berílio.