No mundo da fabricação, o dobramento mecânico é uma técnica amplamente utilizada para dar forma e estrutura a diversos produtos. No entanto, este processo não é isento de desafios, e um deles é a perda de dobramento. Essa perda pode afetar diretamente a precisão dimensional do produto final, o que pode ter implicações significativas em termos de qualidade e desempenho.

Neste artigo, vamos explorar em detalhes a perda de dobramento no dobramento mecânico, entendendo suas causas, fatores influenciadores e estratégias para minimizá-la. Com esse conhecimento, os profissionais da indústria poderão tomar decisões mais informadas e implementar soluções eficazes para melhorar a eficiência e a qualidade de seus processos de dobramento.

Entendendo a Perda de Dobramento

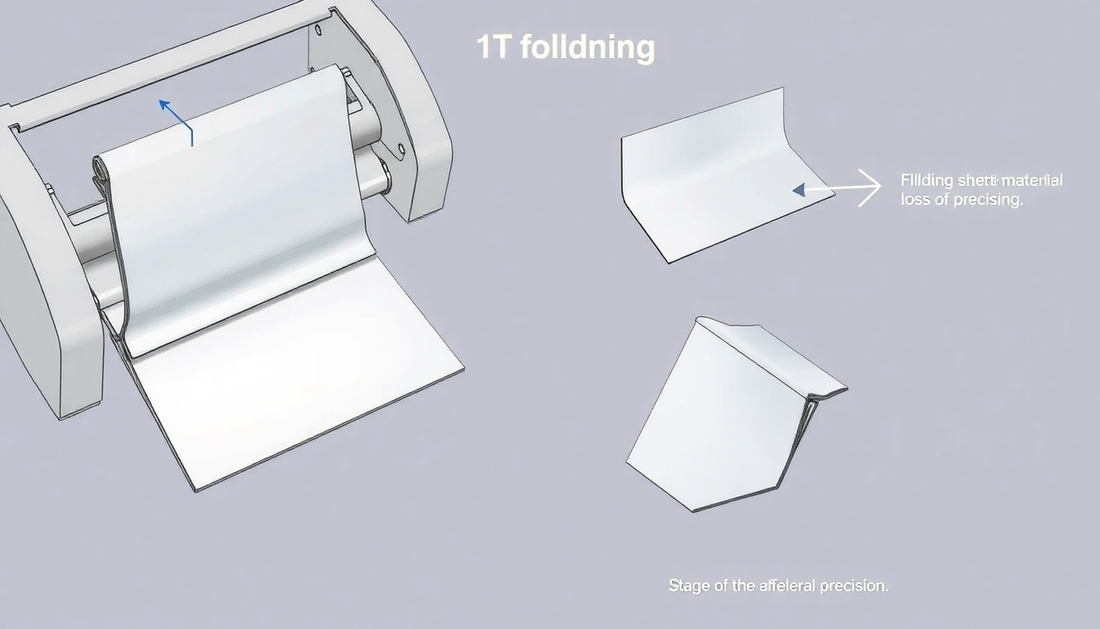

A perda de dobramento é um fenômeno que ocorre durante o processo de dobramento mecânico, no qual a peça dobrada não atinge exatamente o ângulo desejado. Isso acontece devido a uma série de fatores, como a natureza do material, as características da ferramenta de dobramento e as condições do processo.

Quando a peça é dobrada, ela sofre deformação plástica, o que significa que sua estrutura interna é alterada de forma permanente. Essa deformação não é uniforme ao longo da espessura da peça, resultando em uma distribuição desigual de tensões e, consequentemente, em uma variação no ângulo final do dobramento.

Fatores que Influenciam a Perda de Dobramento

Diversos fatores podem contribuir para a perda de dobramento no dobramento mecânico. Alguns dos principais são:

-

Propriedades do material: As características do material, como resistência à tração, ductilidade e espessura, podem afetar significativamente a perda de dobramento. Materiais mais rígidos e menos dúcteis tendem a apresentar maior perda de dobramento.

-

Geometria da ferramenta de dobramento: O design e as dimensões da ferramenta de dobramento, como o raio da matriz e do punção, podem influenciar a distribuição de tensões na peça e, consequentemente, a perda de dobramento.

-

Parâmetros do processo: Fatores como a velocidade de dobramento, a força aplicada e o ângulo de dobramento podem afetar a deformação da peça e, portanto, a perda de dobramento.

-

Lubrificação: Uma lubrificação inadequada pode aumentar o atrito entre a peça e a ferramenta, o que pode levar a uma distribuição desigual de tensões e, consequentemente, a uma maior perda de dobramento.

-

Efeito da borda curva: A presença de uma borda curva na peça dobrada pode causar uma distribuição de tensões não uniforme, resultando em uma perda de dobramento.

-

Efeito da superfície curva: Quando a peça possui uma superfície curva, a distribuição de tensões durante o dobramento também é afetada, podendo levar a uma perda de dobramento.

Compreender esses fatores é essencial para desenvolver estratégias eficazes de controle e minimização da perda de dobramento.

Estratégias para Minimizar a Perda de Dobramento

Diante desse cenário, é fundamental que os profissionais da indústria adotem estratégias para minimizar a perda de dobramento e garantir a precisão dimensional de seus produtos. Algumas abordagens importantes incluem:

1. Seleção adequada do material

A escolha do material correto é fundamental para minimizar a perda de dobramento. Materiais com maior ductilidade e menor resistência à tração tendem a apresentar menor perda de dobramento. Portanto, é importante avaliar cuidadosamente as propriedades dos materiais disponíveis e selecionar aquele que melhor se adapta às necessidades do projeto.

2. Otimização da geometria da ferramenta

O design da ferramenta de dobramento desempenha um papel crucial na distribuição de tensões na peça. Ajustes no raio da matriz e do punção, bem como na geometria geral da ferramenta, podem ajudar a minimizar a perda de dobramento.

3. Controle dos parâmetros do processo

A definição e o monitoramento cuidadoso dos parâmetros do processo, como velocidade de dobramento, força aplicada e ângulo de dobramento, são essenciais para garantir a consistência e a precisão do dobramento.

4. Melhoria da lubrificação

Uma lubrificação adequada pode reduzir o atrito entre a peça e a ferramenta, melhorando a distribuição de tensões e, consequentemente, diminuindo a perda de dobramento.

5. Compensação da perda de dobramento

Em alguns casos, é possível compensar a perda de dobramento ajustando o ângulo inicial da ferramenta. Isso requer um profundo entendimento do comportamento do material e do processo de dobramento, bem como testes e ajustes iterativos.

6. Monitoramento e controle de qualidade

O monitoramento constante da perda de dobramento, por meio de medições e análises, é fundamental para identificar e corrigir problemas em tempo hábil. Isso permite a implementação de ações corretivas e a melhoria contínua do processo.

Influência da Lâmina Circular Pré-dobrável na Perda de Dobramento

Uma técnica interessante para minimizar a perda de dobramento é a utilização de lâminas circulares pré-dobráveis. Essas lâminas são projetadas com um ângulo de dobramento pré-definido, o que pode ajudar a compensar a perda de dobramento durante o processo.

Ao usar uma lâmina circular pré-dobrável, a peça é dobrada em torno dessa lâmina, que atua como um guia e ajuda a distribuir as tensões de forma mais uniforme. Isso pode resultar em uma redução significativa da perda de dobramento, melhorando a precisão dimensional do produto final.

No entanto, é importante considerar que a eficácia dessa técnica depende de diversos fatores, como o material da peça, a geometria da lâmina e os parâmetros do processo. Portanto, é essencial realizar testes e ajustes para determinar a configuração ideal da lâmina circular pré-dobrável para cada aplicação específica.

Conclusão

A perda de dobramento é um desafio significativo no dobramento mecânico, com implicações diretas na precisão dimensional dos produtos. Compreender os fatores que influenciam esse fenômeno e adotar estratégias eficazes para minimizá-lo são fundamentais para garantir a qualidade e o desempenho dos produtos fabricados.

Através da seleção adequada de materiais, otimização da geometria da ferramenta, controle dos parâmetros do processo, melhoria da lubrificação e monitoramento constante, os profissionais da indústria podem alcançar resultados mais consistentes e confiáveis em seus processos de dobramento mecânico.

Além disso, a utilização de lâminas circulares pré-dobráveis pode ser uma alternativa interessante para compensar a perda de dobramento, desde que devidamente ajustada e testada para cada aplicação específica.

Ao aplicar essas estratégias de forma integrada e sistemática, as empresas poderão melhorar a eficiência de seus processos de dobramento, reduzir custos e retrabalhos, e entregar produtos de alta qualidade aos seus clientes.