1. Prefácio

Este artigo discute o impacto da concentração superficial de carbono nas propriedades do tratamento térmico do aço 20CrMo.

Para garantir o teor de carbono desejado na atmosfera do forno durante todo o processo de cementação e a concentração necessária de carbono na superfície da peça após a cementação, a concentração de carbono no processo de cementação deve ser meticulosamente regulada. Além disso, a otimização do processo de têmpera pode ajudar a obter melhor dureza de têmpera, resultando em boa resistência ao desgaste.

O aço 20CrMo é um aço estrutural de carbono de baixa liga amplamente utilizado na produção de uma variedade de peças de trabalho, como engrenagens, eixos e fixadores de alta resistência. Por exemplo, na produção de uma empresa, esse material é utilizado na construção do cilindro hidráulico do britador hidráulico nas máquinas de construção.

Para que o cilindro hidráulico atendesse à alta dureza e resistência ao desgaste exigidas pelo tratamento térmico pós-cementação, bem como boa plasticidade e tenacidade (ou seja, excelentes propriedades mecânicas abrangentes), foi necessária uma pesquisa direcionada.

No entanto, durante a produção inicial do cilindro hidráulico, a dureza superficial da peça era baixa, e este problema persistiu apesar dos esforços para corrigi-lo ajustando as condições do processo. Como resultado, um estudo focado foi conduzido na peça de trabalho.

2. Processo de tratamento térmico, requisitos técnicos e problemas do cilindro hidráulico

Este tipo de cilindro hidráulico possui grande volume, com peso unitário de aproximadamente 365kg e espessura efetiva de 150-200mm.

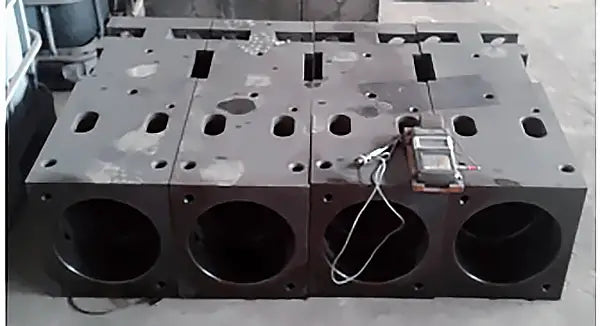

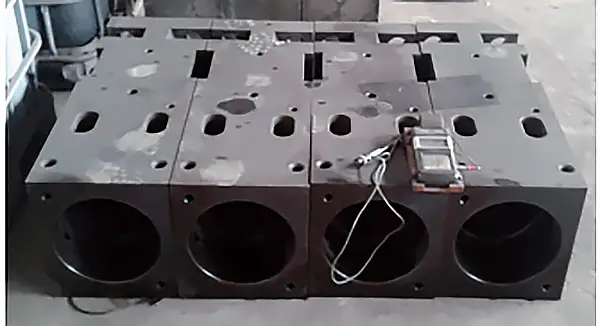

Consulte a Figura 1 para uma representação visual da peça de trabalho real.

Depois de passar por tratamento térmico, carburação e têmpera, a peça de trabalho deve ter uma profundidade de camada de cementação de 1,0-1,4 mm e uma dureza geral de 58-62HRC.

Consulte a Tabela 1 para obter as especificações de composição química do aço 20CrMo em aço estrutural de liga GB/T 3077-1999.

Tabela 1 Composição química do aço 20CrMo (fração mássica) (%)

| C | Mn | Si | Cr | Mo | P | S |

| 0,17~0,24 | 0,4~0,7 | 0,17~0,37 | 0,80~1,10 | 0,15~0,25 | ≤0,035 | ≤0,035 |

Vários métodos de processo são utilizados para tratamento durante a produção real. No entanto, os resultados indicam que a dureza superficial está abaixo de 50HRC, tornando-a não qualificada. Ajustar a temperatura de cementação e aumentar a temperatura de têmpera não pode atender aos requisitos técnicos.

Para detalhes específicos sobre o processo de tratamento térmico, consulte a Tabela 2.

Tabela 2 processo de tratamento térmico

| NÃO. | Parâmetros do processo | Dureza superficial da peça (HRC) |

| 1 | Permeabilidade forte: 920 ℃ × 330min, potencial de carbono 1,1%; Difusão: 920 ℃ x130min, potencial de carbono 0,85%; Isolamento de têmpera: 830 ℃ × 30min, potencial de carbono 0,85%. |

45~47 |

| 2 | Permeabilidade forte: 920 ℃ × 350min, potencial de carbono 1,1%; Difusão: 920 ℃ × 140min, potencial de carbono 0,9%; Têmpera e preservação de calor: 840 ℃ x30min, potencial de carbono 0,9%. |

46~47 |

| 3 | Permeabilidade forte: 930 ℃ × 330min, potencial de carbono 1,2%; Difusão: 930 ℃ x 30min, potencial de carbono 0,9%; Isolamento de têmpera: 860 ℃ × 40 min, potencial de carbono 0,9%. |

49~50 |

| 4 | Penetração forte: 930 ℃ x450min, potencial de carbono 1,2%; Difusão: 930 ℃ × 250min, potencial de carbono 0,9%; Têmpera e preservação de calor: 860 ℃ x30min, potencial de carbono 0,9%. |

46~48 |

3. Análise de causa da baixa dureza superficial do cilindro hidráulico

(1) Temperatura de cementação

A temperatura de cementação é um parâmetro tecnológico crucial no processo de cementação e afeta significativamente a capacidade da austenita de dissolver carbono.

À medida que a temperatura aumenta, a solubilidade do carbono na austenita também aumenta.

De acordo com o diagrama de fases ferro-carbono, a solubilidade saturada do carbono na austenita é de 1,0% a 850°C e 1,25% a 930°C.

A precisão da temperatura de cementação afeta diretamente a qualidade de têmpera da peça.

Após realizar uma detecção de temperatura de 9 pontos do equipamento, não encontramos nenhum desvio na temperatura, a temperatura do forno está normal e nenhuma diferença significativa de temperatura está presente.

Portanto, podemos excluir a influência da temperatura na dureza superficial da peça.

(2) Efeito da concentração de carbono

Durante a execução do processo, é utilizado um bloco de teste do forno medindo 25mm x 25mm para cada número de processo.

Os resultados do teste de dureza do bloco de teste são melhores que os do corpo da peça.

Consulte a Tabela 3 para obter os resultados do teste de dureza do bloco de teste cementado executado de acordo com o processo 3, tanto na face final quanto na direção longitudinal da peça.

Tabela 3 Resultados do teste de dureza da peça (HRC)

|

Superfície |

Essencial |

|||||

|

Cara final |

59 |

60 |

58,5 |

59,6 |

20 |

21 |

|

Retrato |

56,6 |

57,5 |

55,2 |

56 |

||

De acordo com o método de dureza especificado em GB/T 9450-2005 para determinar e verificar a profundidade efetiva da camada endurecida de cementação e têmpera de ferro e aço, o gradiente de dureza da camada de cementação é testado no bloco de teste do forno após o processo de tratamento térmico .

Os resultados são mostrados na Tabela 4.

Tabela 4 Resultados do teste de gradiente de dureza da camada de penetração da peça

| Profundidade da camada de cementação / mm | Dureza HV1 |

| 0,1 | 622,9 |

| 0,2 | 747,7 |

| 0,3 | 714,4 |

| 0,4 | 720 |

| 0,5 | 685,8 |

| 0,6 | 662,7 |

| 0,7 | 635,9 |

| 0,8 | 635,9 |

| 0,9 | 599,9 |

| 1 | 568,8 |

| 1.1 | 540 |

A camada cementada do bloco de teste é examinada utilizando o método de análise metalográfica para verificar se a concentração de carbono atende às especificações exigidas.

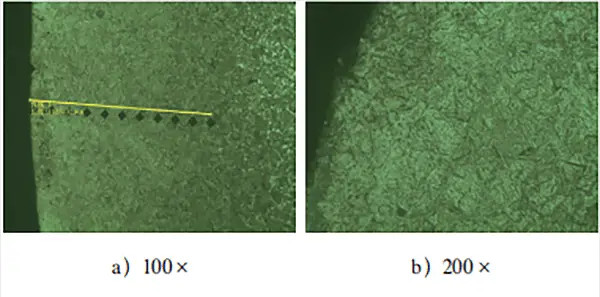

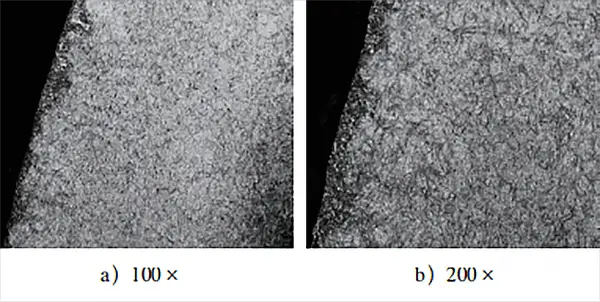

A Figura 2 ilustra a estrutura metalográfica da camada superficial e a profundidade efetiva da camada endurecida da peça.

Depois de observar a estrutura metalográfica da camada carburizada do bloco de teste na Fig. 2, descobriu-se que a camada superficial compreende principalmente martensita em forma de agulha e austenita residual. Nenhuma composição significativa de carboneto foi detectada.

Além disso, a detecção eficaz da profundidade da camada endurecida revelou que o bloco de teste mostrou um claro fenômeno de “cabeça para cima” após o tratamento de cementação. Isto sugere que houve uma atmosfera de oxidação perceptível na camada carburizada, resultando em baixa dureza superficial e aumento na dureza escalonada.

Para melhor examinar a microestrutura da camada infiltrada do bloco de teste da peça, o bloco de teste foi recozido. O processo de recozimento envolveu o resfriamento do bloco de teste de 860 ℃ × 30min a 500 ℃ usando o forno, seguido de resfriamento a ar.

Amostras metalográficas foram preparadas e examinadas para observar o equilíbrio da estrutura metalográfica das peças carburadas do aço 20CrMo, conforme mostrado na Figura 3.

Com base na observação da estrutura metalográfica em equilíbrio na Fig. 3, a morfologia da microestrutura da camada de cementação no aço de baixo carbono após resfriamento lento é significativamente diferente daquela do aço normal de baixo carbono. A camada hipereutetóide, a camada eutetóide e a camada de transição na camada de cementação não podem ser distinguidas de forma clara e eficaz.

A microestrutura do aço de baixo carbono após a cementação e resfriamento lento deve compreender uma camada superficial de perlita e cementita líquida, uma estrutura eutetóide em seu interior, uma zona de transição de estrutura subeutetóide e a estrutura original.

Quanto à estrutura de equilíbrio da Fig. 3, sua morfologia e estrutura são mais semelhantes à estrutura de equilíbrio obtida após o recozimento do aço comum de médio carbono, que possui uma estrutura de perlita e ferrita uniformemente distribuída. Nenhuma cementita óbvia foi encontrada, indicando que o potencial de carbono da atmosfera de cementação no forno é insuficiente para garantir concentração suficiente de carbono na superfície da peça.

Portanto, para obter uma concentração adequada de carbono na superfície da peça e formar um gradiente efetivo de concentração de carbono, é necessário aumentar o potencial de carbono quando a temperatura de cementação estiver normal.

4. Melhoria dos métodos e condições do processo

A difusão dos átomos de carbono da superfície para o centro é necessária para a cementação e para atingir uma certa profundidade da camada cementada.

A força motriz por trás da difusão é o gradiente de concentração de carbono entre a superfície e o núcleo.

Para melhorar o efeito de cementação, é crucial absorver os átomos de carvão ativado a tempo para garantir a circulação uniforme da atmosfera do forno. A taxa de átomos de carbono fornecida (taxa de decomposição) deve corresponder à taxa de absorção para evitar fornecimento insuficiente e deposição de carbono.

Através da análise das ligações originais do processo e dos blocos de teste, descobriu-se que a baixa dureza da peça real se devia principalmente à baixa concentração de carbono na superfície da camada de cementação causada por uma atmosfera insuficiente no forno. Isto resultou num tratamento de cementação ineficaz, impedindo a formação de uma estrutura de camada de cementação ideal e alcançando dureza suficiente.

Para resolver isso, foram tomadas medidas de retificação direcionadas para revisar o equipamento, substituir o equipamento de monitoramento do potencial de carbono, verificar a estanqueidade do corpo do forno e realizar novamente o tratamento de determinação de carbono na atmosfera do forno para garantir a uniformidade e precisão da atmosfera do forno.

Após reavaliar as condições do forno e redefinir os parâmetros do processo de cementação e têmpera, a produção pode prosseguir.

Consulte a Tabela 5 para o processo de tratamento térmico ajustado.

Tabela 5 processo de tratamento térmico ajustado

| NÃO. | Parâmetros do processo | Dureza superficial da peça (HRC) |

| 1 | Penetração forte: 930 ℃ x450min, potencial de carbono 1,3%; Difusão: 930 ℃ x 30min, potencial de carbono 1,0%; Isolamento de têmpera: 850 ℃ × 30min, potencial de carbono 1,0%; Têmpera: 150 ℃ x240min |

62,6, 623, 62,1, 62,4, 62,9, 62,8 |

| 2 | Permeabilidade forte: 920 ℃ × 450 min, potencial de carbono 1,3%; Difusão: 920 ℃ x30min, potencial de carbono 1,0%; Têmpera e preservação de calor: 840 ℃ x30min, potencial de carbono 1,0%; Têmpera: 180 ℃ x240min |

59,4, 613, 60,1, 59,4, 60,9, 60,1 |

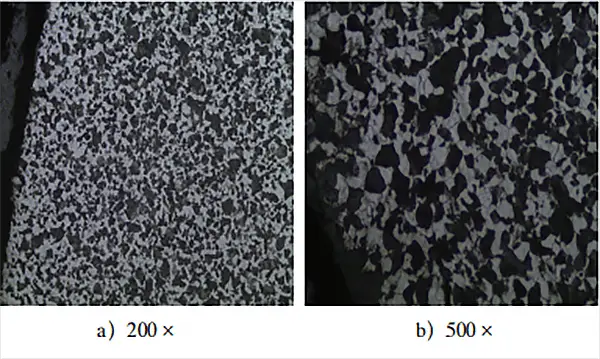

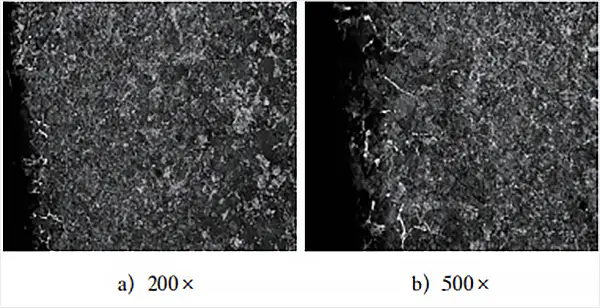

A estrutura metalográfica da camada infiltrada do bloco de teste tratado pelo processo de tratamento térmico ajustado é mostrada na Figura 4.

A Figura 4 ilustra que a estrutura metalográfica consiste principalmente em martensita revenida fina, metal duro de granulação fina e uma pequena quantidade de austenita residual, que se alinha com a estrutura normal de cementação e têmpera. Isso garante uma dureza superficial efetiva e uma dureza superficial geral da peça que atende à faixa exigida pelas condições técnicas.

Para obter uma melhor compreensão das alterações microestruturais antes e após os ajustes específicos do processo de tratamento térmico, o bloco de teste é submetido a recozimento com o mesmo processo.

O processo de recozimento envolve aquecer o bloco a 860 ℃ por 30 minutos, resfriá-lo a 500 ℃ no forno e, finalmente, resfriá-lo ao ar.

Amostras metalográficas foram preparadas para observar a estrutura de equilíbrio de peças carburadas de aço 20CrMo.

A Figura 5 demonstra a estrutura recozida após o tratamento térmico do processo de ajuste.

A Figura 5 mostra claramente a presença de perlita e cementita reticulada, e uma comparação da estrutura da camada superficial na Figura 3 destaca a diferença entre elas.

A estrutura representada na Fig. 3 se assemelha à estrutura de equilíbrio do aço de médio carbono comum após o recozimento, com um teor de carbono (fração de massa) em torno de 0,5%.

Em contraste, a estrutura de equilíbrio na Fig. 5 exibe a estrutura perlita + rede de cementita que resulta do recozimento normal de cementação.

Esta mudança na estrutura sugere que houve um problema significativo com a atmosfera do forno nas condições originais do processo. Como resultado, as condições de cementação das peças não atenderam aos requisitos definidos, fazendo com que as peças ficassem aquém dos requisitos técnicos especificados após o tratamento do processo.

5. Conclusão

- A estrutura de transformação de fase sólida de resfriamento lento do aço estrutural de carbono de baixa liga após a cementação e têmpera pode ser usada para determinar o teor de carbono na camada final cementada. Isto, por sua vez, ajuda a determinar se a atmosfera do forno atende aos padrões exigidos.

- Embora o aumento do potencial de carbono possa aumentar o efeito de cementação até certo ponto, a solubilidade saturada limitada do carbono na austenita necessita de uma configuração flexível do potencial de carbono com base nas condições reais para evitar a possibilidade de deposição de carbono.

- A precisão do equipamento de tratamento de cementação terá impacto direto nos resultados finais do tratamento térmico.