Defeitos de soldagem são problemas muito comuns que surgem devido ao controle e garantia de qualidade inadequados. Além disso, práticas incorretas, trabalhadores não qualificados, etc. também são as principais razões para defeitos de soldagem.

Vamos dar uma olhada primeiro O que é soldagem?

De acordo com Oxford, a soldagem é definida como a união (de peças metálicas) pelo aquecimento das superfícies até derreterem com uma pistola de solda, arco ou outro meio e depois a união por pressão, martelamento, etc.

Por que temos que soldar?

A soldagem é muito importante para muitas indústrias. A maioria dos processos de fabricação é realizada por soldagem de estruturas de aço. Usamos parafusos em ocasiões especiais e soldagem na maioria dos lugares.

Agora vamos discutir a natureza dos defeitos de soldagem.

Defeitos de soldagem

Os seguintes tipos de defeitos ocorrem principalmente.

- Corte inferior

- Inclusões de escória

- Penetração incompleta

- Falta de fusão

- porosidade

- Hidrogênio, zona afetada pelo calor ou fissuração a frio

- Solidus, solidificação do metal de solda ou fissuração a quente

- Rachadura lamelar

Vamos discutir cada tipo de defeito em detalhes.

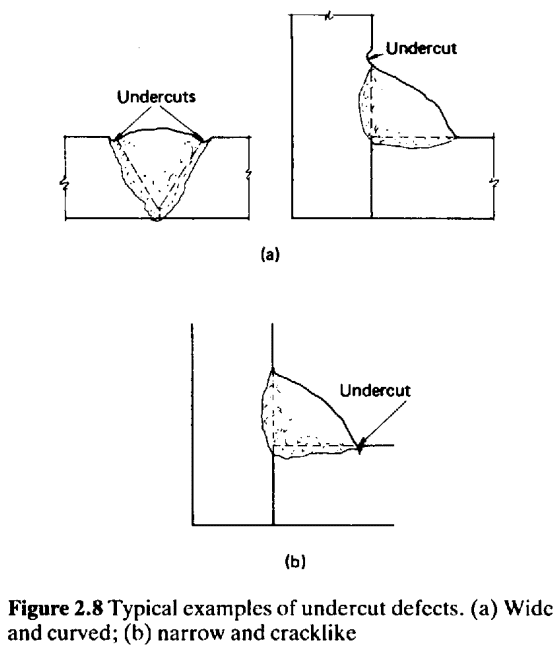

Corte inferior

É um defeito de soldagem que reduz a espessura da seção transversal do material de base. Isso reduz a capacidade da seção transversal.

As principais razões para a redução são as seguintes.

- Corrente ou calor excessivo fazendo com que a borda do metal base derreta e drene para a solda.

- Tecnologia de soldagem deficiente, por ex. B. metal de adição insuficiente.

- Usar um metal de adição incorreto que causa um gradiente de temperatura entre o centro da solda e a superfície da solda.

- Ângulo incorreto do eletrodo

- Usando um eletrodo umedecido

- Comprimento de arco excessivo

- Velocidade lenta

Inclusões de escória

As inclusões de escória na costura de solda reduzem significativamente sua resistência se o material de enchimento metálico contiver uma alta proporção de escória.

Escória são partículas não metálicas provenientes do fluxo de soldagem. Ele fica preso na costura de solda devido a procedimentos de soldagem incorretos. Este tipo de defeito de soldagem é comum, mas a quantidade de escória na solda reduz a resistência da solda.

Alguns dos aspectos importantes relacionados às inclusões de placas são os seguintes.

- As inclusões de placas ocorrem durante a soldagem em múltiplas camadas. A limpeza inadequada entre passes causa o acúmulo de escória na solda. Uma seção transversal contínua mais alta com escória reduz a resistência da solda.

- Procedimentos de soldagem incorretos podem fazer com que a placa se acumule na costura de solda.

- Além disso, se a soldagem for realizada em local muito estreito, poderá ocorrer acúmulo de escória.

- Se o trabalho de soldagem for realizado por um especialista, as inclusões da placa podem ser evitadas se ele soldar com muito cuidado.

Penetração incompleta

Após o preenchimento, poderão ocorrer alterações caso o corte não seja preenchido com metal de solda. Isto pode ser observado durante múltiplas operações de soldagem.

Abaixo estão alguns fatos importantes sobre defeitos de soldagem por penetração incompleta.

- Isso pode fazer com que a corrente usada para soldagem seja muito baixa.

- Um ângulo de inclinação do eletrodo muito pequeno também leva a esse tipo de defeito.

- Problemas geométricos, por exemplo, um eletrodo muito grande em relação à poça de fusão.

- Uma lacuna radicular muito pequena pode levar à formação de cáries. É muito difícil corrigir defeitos deste tipo.

Falta de fusão

Esses defeitos são defeitos de soldagem menos graves que a falta de penetração.

Este defeito é uma falta de conexão entre duas soldas ou uma falta de conexão entre a solda e o material de base.

- Este defeito pode surgir devido à falta de penetração

- Infestação de ferrugem

- Escala de fresagem da superfície de conexão

porosidade

A porosidade da costura de solda é causada pelo gás aprisionado na costura de solda. Este tipo de defeito pode reduzir a resistência da solda dependendo do número de cavidades na solda.

- A porosidade é causada pela solubilidade do gás da poça de fusão, que diminui à medida que esfria.

- Geralmente as cavidades são esféricas. No entanto, também podem ser alongados e assumir diferentes formas.

Hidrogênio, zona afetada pelo calor ou fissuração a frio

Este tipo de fissura ocorre na zona afetada pelo calor.

- Este tipo de fissuração ocorre quando a temperatura da zona aquecida cai abaixo de 300°C.0C

- Estas rachaduras podem não aparecer até algum tempo após a soldagem.

- Esses tipos de fissuras geralmente ocorrem durante a fase de utilização da estrutura.

As principais razões para a formação deste tipo de fissuras são as seguintes.

- A taxa de resfriamento do metal soldado afeta as propriedades do material. Dependendo da velocidade de cura, o material pode perder ductilidade.

- Aprisionamento de umidade pela introdução de hidrogênio na zona do arco de soldagem ou contaminação por hidrocarbonetos.

- Formação de cavidades microscópicas de alta pressão na solda através da introdução da zona de arco de soldagem de hidrogênio.

Parâmetro chave a considerar para evitar fissuras nas soldaduras.

- Composição material

A ductilidade do material depende do valor equivalente de carbono. Isto deve ser mantido em um nível aceitável.

De acordo com as normas gerais, existe um risco significativo de fissuração por hidrogénio com um valor equivalente de carbono de 0,41% e/ou uma espessura de chapa de 30 mm. Para evitar rachaduras, devem ser tomadas as precauções necessárias.

- Nível de hidrogênio

- Taxa de refrigeração

- Inibe

Solidus, solidificação do metal de solda ou fissuração a quente

Tais defeitos de soldagem reduzem significativamente a resistência da costura de solda. Isto envolve a formação de fissuras longitudinais ao longo da costura de solda.

A fissuração pode ocorrer logo após a solidificação do metal de solda. O padrão de fissura é mostrado na figura acima.

Abaixo estão alguns fatores importantes que podem levar à ocorrência deste tipo de defeitos de soldagem.

- A zona intermediária da solda é a zona que endurece por último.

- Como a maioria dos contaminantes tem um ponto de fusão mais baixo, estes materiais acumulam-se nestas áreas. Isso pode causar rachaduras.

- Mesmo após a solidificação, a solda continua a esfriar e ocorrem contrações. As áreas fracas da solda podem rachar devido a essas contrações.

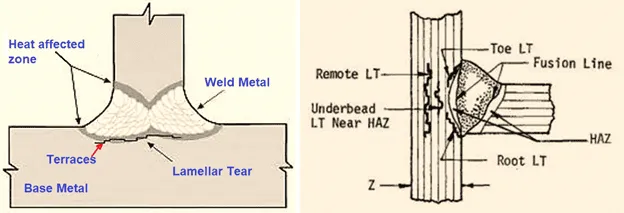

Rachadura de ripa

Esses defeitos são causados pelo processo de laminação do metal e pela tensão de contração que ocorre após a soldagem. Isto é muito importante ao projetar juntas soldadas.

Ele corre como uma rachadura no metal base paralelamente à placa do metal base e ao limite da solda.

As razões para isso são as tensões de tração que surgem na direção da espessura do metal base, bem como materiais de metal base inferiores com alto nível de impurezas e inclusões paralelas à superfície do metal.

As fissuras lamelares geralmente ocorrem internamente e podem ser observadas visualmente.

Referência ao artigo: Livro – Ligações de construção em aço

Abaixo estão alguns dos artigos relacionados ao projeto de estruturas de aço.

- Projeto de ângulo único para tensão de tração de acordo com EC3

- Dimensionamento de uniões roscadas de acordo com o Eurocode 3

- Exemplo prático de construção de uma seção de ângulo único

- Dimensionamento de pilares metálicos segundo EC3 – exemplo trabalhado

- Projeto de coluna de aço de acordo com o Eurocode 3

- Exemplo resolvido de construção de uma viga de aço (viga universal)

- Flexão e torção (teoria e cálculo)

- Construção de vigas de aço de acordo com BS 5950

- Classificação da seção UB de acordo com BS 5950