Qual processo você deseja usar para resolver o problema de soldagem de metal base com espessura de 270 mm, como soldagem por robô ou soldagem com folga estreita?

A seguir, vamos examinar como produzir uma chapa de 4810 mm x 4810 mm x 270 mm realizando uma soldagem de topo de placas de aço Q235D de 270 mm.

1. Problemas de soldagem de chapas grandes e grossas e medidas para resolvê-los

Requisitos: Os requisitos de planicidade variam de 8 a 10 mm para garantir as propriedades do material da chapa de aço após a soldagem.

(1) Número e tamanho das placas de aço soldadas

É construído com três placas de aço, com larguras de 1.900 mm, 1.900 mm e 1.050 mm e comprimentos de 4.830 mm, que são unidas.

Para contabilizar a contração de soldagem foi reservada uma margem de 9 mm. Porém, após a conclusão da produção, descobriu-se que o encolhimento estava entre 10 e 12 mm. Apesar disso, a tolerância de usinagem de 25-30 mm com erro máximo de 3 mm não afeta seu uso no processamento.

(2) Método de soldagem e tipo de ranhura

Os métodos comuns de soldagem de placas espessas incluem soldagem por eletroescória, soldagem por arco submerso, soldagem com proteção de gás e soldagem por arco com eletrodo.

Dadas as condições do empreendimento e a eficiência dos diversos métodos de soldagem, o método de soldagem escolhido foi a soldagem de suporte protegido com gás CO2 com soldagem por arco submerso e revestimento de superfície.

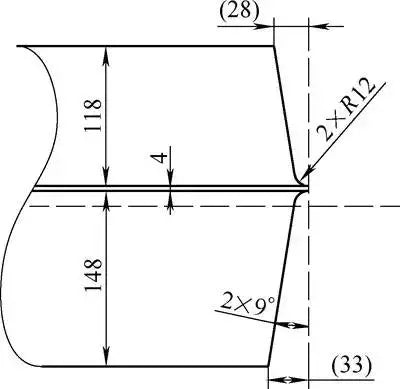

As formas de ranhura das placas espessas são principalmente do tipo Ⅰ, formato X e formato U, entre outros. Após comparação abrangente, a ranhura em forma de U foi selecionada.

Para facilitar o processo de limpeza da raiz, foi escolhido um sulco assimétrico em forma de U. Para garantir a qualidade da soldagem, a produção do canal deve ser completada por usinagem e deve garantir tamanho e rugosidade superficial de 12,5μm.

(3) Teste de pré-soldagem

Para garantir a qualidade da soldagem, foi utilizada uma chapa de aço com 1m de comprimento e 200mm de espessura para um teste de soldagem, que serviu não só para treinar os soldadores, mas também para identificar eventuais deficiências no próprio processo de operação.

Durante o teste de soldagem inferior, observou-se que a abertura na extremidade não soldada não se alterou significativamente à medida que a extremidade soldada foi movida para a outra extremidade.

(4) Materiais e parâmetros de soldagem

Uma análise das principais causas de fissuras foi realizada da seguinte forma:

① Tendência de endurecimento

O material utilizado é o aço Q345D com limite superior de teor de carbono de 0,18%; wP, S ≤ 0,03%.

Com baixa tendência ao endurecimento e boa soldabilidade, esta não é considerada a principal causa de trincas a frio.

② Função do Hidrogênio

Os materiais de soldagem utilizados foram rigorosamente secos e o ambiente da oficina foi mantido seco.

Mesmo que uma pequena quantidade de hidrogênio permaneça na solda durante a soldagem, o teor é baixo e não é considerado a principal causa de trincas a frio.

③ A distribuição desigual da temperatura na direção da espessura durante a soldagem pode levar a uma grande deformação plástica por compressão lateral;

A contração irregular na direção da espessura durante o resfriamento após a soldagem pode facilmente causar deformação angular entre os dois conectores.

O princípio de seleção para materiais de soldagem é que a composição da liga e o desempenho de resistência do metal de solda devem atender ao limite inferior especificado pela norma do metal base ou atingir o índice de desempenho mínimo especificado pelas condições técnicas do produto.

Portanto, optou-se por utilizar fio de soldagem THQ-50C com diâmetro de 1,2mm, fio de soldagem por arco submerso H10Mn2 com diâmetro de 4mm e fluxo SJ101 (pré-aquecido por mais de 4 horas a 100°C antes da soldagem). Os parâmetros de soldagem são os seguintes.

Parâmetros de soldagem

| cordão de soldagem | tensão do arco/V | corrente de soldagem/A | graus e diâmetro do fio de soldagem/mm | velocidade de soldagem | fluxo | notas |

| soldagem de apoio | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | – | CO2 soldagem a arco com proteção a gás |

| soldagem de enchimento | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | soldagem de enchimento/AC |

| soldagem de cobertura | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | soldagem de enchimento/AC |

Nota: A temperatura entre as camadas na área de soldagem varia de 120 a 180°C.

Por último, a deformação reversa é empregada para controlar a deformação que ocorre durante o processo de soldagem.

No processo de construção por soldagem, devido à deformação reversa causada pela soldagem, é necessário girar prontamente a peça e soldar o outro lado, permitindo a operação cíclica para controlar a deformação.

(5) Tratamento Térmico

O pré-aquecimento da peça é obrigatório antes da soldagem e é crucial para garantir um aquecimento uniforme da peça.

Após várias tentativas, decidiu-se fazer vários furos uniformemente espaçados em um lado de um tubo de 4,8 m de comprimento.

O tubo foi então selado com um bico de corte de gás que foi soldado ao tubo e aquecido por meio de ignição a gás.

Foram confeccionadas duas peças para que ambos os lados da solda pudessem ser aquecidos simultaneamente.

No final do processo de soldagem, uma grande quantidade de tensões residuais de soldagem é gerada dentro da peça.

Para evitar fissuras e deformações retardadas durante o processamento, o recozimento anti-tensão no forno deve ser realizado após a soldagem.

2. Implementação

Coloque o material em folha de 1 a 1,2 metros acima do solo, com ângulo antideformação de 1 a 1,5 graus e folga de topo de aproximadamente 2mm.

Antes da soldagem, a área de 200 mm em cada lado do verso da solda será aquecida simultaneamente em vários pontos para garantir uma temperatura de pré-aquecimento uniforme. A temperatura de pré-aquecimento do lado dianteiro deve estar entre 90 e 120°C.

O lado com a ranhura grande será soldado primeiro, usando soldagem a arco com proteção de gás CO2 para a base.

Neste momento deve ser medida a deformação da parte mais distante da placa de controle (com um mínimo de 4 pontos de medição).

Quando a deformação da peça estiver entre 1 e 1,2 graus (calculada como A), ou seja, o ponto de medição estiver acima do valor do plano ≤ A, a peça deve ser virada.

É importante observar que ao soldar em uma placa grande e espessa, a peça de trabalho deve ser virada e soldada em ambos os lados da placa com nervuras côncavas de solda para evitar levantamento quando ocorrerem rachaduras.

A largura da solda de preenchimento do arco submerso de controle deve ser inferior a 18 mm para reduzir defeitos. A largura da solda deve ser a mesma.

Depois de virar a peça de trabalho, é necessária a goivagem a arco de carbono para remover a solda inferior, revelar o metal de solda e alisar a superfície. Então, a soldagem por arco submerso pode começar.

Durante o processo de soldagem, a deformação da placa lateral mais distante será medida continuamente.

Quando a deformação reversa atinge 0 graus, as nervuras côncavas da solda serão removidas, deixando apenas três nervuras de solda distribuídas uniformemente. Quando a deformação reversa atingir (A-5) mm, a peça será invertida novamente.

Após o giro e fixação da peça, as nervuras de solda serão removidas e a deformação da placa será observada (os valores de observação são pequenos, cerca de 2 mm).

A soldagem por arco submerso será então iniciada e quando a deformação reversa for menor ou igual a 10 mm (medida conforme descrito acima), a peça será girada novamente.

Este processo deve ser acompanhado por uma detecção ultrassônica de falhas em alta temperatura, se disponível, para reduzir a quantidade de retrabalho necessário para os defeitos finais.

Depois que a peça for girada, a soldagem por arco submerso será realizada enquanto a deformação reversa é controlada dentro de 5 mm.

A peça será virada e soldada do outro lado até que todo o processo de soldagem seja concluído.

Após a soldagem, a peça será mantida aquecida por 6 horas.

Após o resfriamento natural, a superfície da solda será alisada, testes ultrassônicos serão realizados e toda a peça passará por recozimento de alívio de tensão no forno a 620 ℃ por 10 horas.

Durante o recozimento, a deformação da placa grande devido ao seu próprio peso deve ser levada em consideração, e métodos como peso próprio e gravidade externa podem ser usados para achatar a placa.

Depois que as peças soldadas forem submetidas ao recozimento para alívio de tensão e resfriadas à temperatura ambiente, os defeitos de soldagem e planicidade serão testados e as próximas etapas serão executadas se os requisitos forem atendidos.

A outra placa de aço será soldada à placa de aço soldada usando o mesmo método e etapas de soldagem descritos acima.

Após a conclusão da soldagem geral, a solda será mantida quente por 6 horas, resfriada naturalmente e submetida a testes ultrassônicos. Em seguida, toda a peça passará por alívio de tensões e recozimento novamente.