A dureza de um metal refere-se à sua capacidade de resistir à deformação local, particularmente à deformação plástica, indentações ou arranhões. É uma medida da suavidade ou dureza do material.

Existem dois tipos principais de métodos de teste de dureza de metal: estático e dinâmico. Os métodos de teste estático incluem Brinell, Rockwell, Vickers, Knoop, Meyer e Barcol, sendo Brinell, Rockwell e Vickers os mais amplamente utilizados. Os métodos de teste dinâmico envolvem a aplicação dinâmica e impactante de forças de teste.

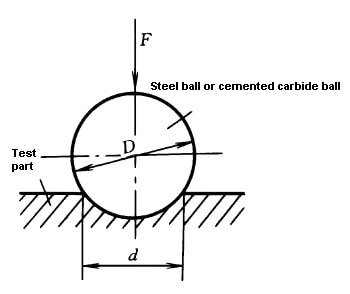

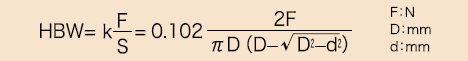

A medição da dureza é determinada principalmente pela profundidade da indentação, pela área projetada da indentação ou pelo tamanho da impressão da indentação. Por exemplo, a dureza Brinell (HB) é calculada pressionando um determinado diâmetro de aço endurecido ou esfera de liga dura na superfície metálica testada sob uma determinada carga de teste, mantendo-a por um tempo especificado, depois descarregando e medindo o diâmetro da indentação. na superfície testada.

Existem vários métodos para aumentar a dureza do metal, incluindo liga com elementos duros no material, endurecimento de processo, reforço de refinamento de grão, reforço de dispersão, reforço de segunda fase, reforço de tratamento térmico (como têmpera, cementação, nitretação, infiltração de metal) e reforço de superfície. Reforço. Além disso, a resistência ao desgaste dos materiais metálicos pode ser melhorada alterando a forma estrutural e alterando o estado cristalino.

Tabela de dureza Mohs de metais

A dureza de Mohs é um padrão para representar a dureza mineral, proposto pela primeira vez em 1822 pelo mineralogista alemão Frederich Mohs. É um padrão usado em mineralogia ou gemologia. A dureza de Mohs é determinada usando uma agulha de pirâmide de diamante para riscar a superfície do mineral testado e medir a profundidade do arranhão. A profundidade deste arranhão é a dureza Mohs, representada pelo símbolo HM. Também é usado para indicar a dureza de outros materiais.

A profundidade do arranhão medido é dividida em dez níveis para representar a dureza (método de arranhão): talco 1 (menor dureza), gesso 2, calcita 3, fluorita 4, apatita 5, ortoclásio (feldspato) 6, quartzo 7, topázio 8, corindo 9, diamante 10. A dureza do mineral testado é determinada comparando os riscos com os minerais padrão no testador de dureza Mohs. Embora a medição deste método seja grosseira, é conveniente e prática. É frequentemente usado para medir a dureza de minerais naturais.

Os valores de dureza não são valores absolutos de dureza, mas valores representados em ordem de dureza.

Ao aplicar, compare a dureza por arranhões. Por exemplo, se um mineral pode riscar a calcita, mas não a fluorita, sua dureza Mohs é de 3 a 4, e outras são inferidas. A dureza de Mohs é apenas uma dureza relativa, que é áspera. A dureza do talco é 1, do diamante é 10 e do corindo é 9, mas a dureza absoluta medida por um testador de microdureza é 4.192 vezes maior que a do talco para diamante e 442 vezes maior que a do talco para corindo. A dureza Mohs é conveniente de usar e frequentemente usada em operações de campo. Por exemplo, a dureza das unhas é de cerca de 2,5, das moedas de cobre é de 3,5-4, das facas de aço é de 5,5 e do vidro é de 6,5.

Além da lista original de 1 a 10 tipos de minerais, os valores de dureza dos metais comuns estão listados aqui para referência.

| Metal | Elemento | Dureza (Mohs) |

| Carbono (diamante) | C | 10 |

| Boro | B | 9.3 |

| Carboneto de Titânio | Ti+C | 9 |

| Carboneto de tungstênio | W+C | 9 |

| Cromo | Cr | 8,5 |

| Tungstênio | C | 7,5 |

| Vanádio | V | 7 |

| Rênio | Ré | 7 |

| Ósmio | Os | 7 |

| Silício | Si | 6,5 |

| Rutênio | ru | 6,5 |

| Tântalo | Ta | 6,5 |

| Irídio | Ir | 6,5 |

| Titânio | Ti | 6 |

| Manganês | Mn | 6 |

| Germânio | Ge | 6 |

| Nióbio | N.º | 6 |

| Ródio | Rh | 6 |

| Urânio | você | 6 |

| Berílio | Ser | 6 |

| Molibdênio | Mo | 5.5 |

| Háfnio | Hf | 5.5 |

| Cobalto | Co | 5 |

| Zircônio | Zr | 5 |

| Paládio | PD | 4,75 |

| Ouro Branco | Au+Ni+Pd | 4 |

| Aço | Fe+C | 4 |

| Ferro | Fé | 4 |

| Níquel | Não | 4 |

| Arsênico | Como | 3.5 |

| Platina | Ponto | 3.5 |

| Latão | Cu+Zn | 3 |

| Bronze | Cu+Sn | 3 |

| Cobre | Cu | 3 |

| Antimônio | Sb | 3 |

| Tório | º | 3 |

| Alumínio | Al | 2,75 |

| Magnésio | mg | 2,5 |

| Zinco | Zn | 2,5 |

| Prata | Ag | 2,5 |

| Lantânio | La | 2,5 |

| Cério | Ce | 2,5 |

| Ouro | Au | 2,5 |

| Telúrio | Te | 2,25 |

| Bismuto | Bi | 2,25 |

| Cádmio | Cd | 2 |

| Cálcio | Ca | 1,75 |

| Gálio | Gá | 1,5 |

| Estrôncio | Sr. | 1,5 |

| Lata | Sn | 1,5 |

| Mercúrio | Hg | 1,5 |

| Liderar | Pb | 1,5 |

| Bário | BA | 1,25 |

| Índio | Em | 1.2 |

| Tálio | Ti | 1.2 |

| Lítio | Li | 1.2 |

| Sódio | N / D | 0,5 |

| Potássio | K | 0,4 |

| Rubídio | Rb | 0,3 |

| Césio | Cs | 0,2 |

Tabela de dureza de materiais metálicos

| Não. | Código material | Grau de força | Valor de dureza (HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Dureza após normalização do componente de nitretação | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132(GBn181-82) | / | 284~349 |

| 21 | GH136(GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| Materiais | Padrões e Requisitos de Referência (HB) | Escopo de controle (HB) | Observação |

| 210°C | ASTM A210,≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209,≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2, P11, P12, /P21, P22, 10CrMo910 | 125~179 | ||

| P2, P11, P12, /P21P22, acessórios para tubos tipo 10CrMo910 | 130~197 | O limite inferior da costura de solda não deve ser inferior ao do material de base, limite superior≤241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB(G102) | 150~220 | ||

| T24 | ASTM A213,≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213,≤250ASTM A335,≤250 | 180~250 | A dureza dos tubos do tipo “P” refere-se à dos tubos do tipo “T”. |

| (T/P91, T/P92, T911, T/P122) Costura de solda | 180~270 | ||

| WB36 | Código ASME case2353,≤252 | 180~252 | A costura de solda não deve ser menos dura que o material de base. |

| Acessórios para tubos tipo A515, A106B, A106C, A672 B70 | 130~197 | O limite inferior da costura de solda não deve ser inferior ao material de base, com limite superior≤241. | |

| 12CrMo | GB3077,≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077,≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2 (Acessórios para tubos forjados ou laminados, válvulas e componentes) | ASTM A182.143~192 | 143~192 | |

| F11, Classe 1 | ASTM A182.121~174 | 121~174 | |

| F11, Classe 2 | ASTM A182.143~207 | 143~207 | |

| F11, Classe 3 | ASTM A182.156~207 | 156~207 | |

| F12, Classe 1 | ASTM A182.121~174 | 121~174 | |

| F12, Classe 2 | ASTM A182.143~207 | 143~207 | |

| F22, Classe 1 | ASTM A182, ≤170 | 130~170 | |

| F22, Classe 3 | ASTM A182.156~207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187~248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 peças forjadas de aço carbono e aço de baixa liga para vasos de pressão | JB4726,106~159 | 106~159 | |

| 35 (Nota: O Rm na tabela refere-se à resistência à tração do material, medida em MPa.) | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16 minutos | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726, 156 ~ 208 (Rm: 530 ~ 700) JB4726, 136 ~ 201 (Rm: 510 ~ 680) JB4726, 130 ~ 196 (Rm: 490 ~ 660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | Forjados de aço inoxidável para vasos de pressão |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213,≤192 | 140~192 | |

| 1Cr13 | 192~211 | Lâminas Móveis | |

| 2Cr13 | 212~277 | Lâminas Móveis | |

| 1Cr11MoV | 212~277 | Lâminas Móveis | |

| 1Cr12MoWV | 229~311 | Lâminas Móveis | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr2Mo1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr1Mo1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | Parafuso |

| 45 | DL/T439,187~229 | 187~229 | Parafuso |

| 20CrMo | DL/T439,197~241 | 197~241 | Parafuso |

| 35CrMo | DL/T439,241~285 | 241~285 | Parafuso (Diâmetro> 50 mm) |

| 35CrMo | DL/T439,255~311 | 255~311 | Parafuso (Diâmetro≤50mm) |

| 42CrMo | DL/T439,248~311 | 248~311 | Parafuso (Diâmetro> 65 mm) |

| 42CrMo | DL/T439,255~321 | 255~321 | Parafuso (Diâmetro≤65mm) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | Parafuso |

| 25Cr2Mo1V | DL/T439,248~293 | 248~293 | Parafuso |

| 20Cr1Mo1V1 | DL/T439,248~293 | 248~293 | Parafuso |

| 20Cr1Mo1VTiB | DL/T439,255~293 | 255~293 | Parafuso |

| 20Cr1Mo1VNbTiB | DL/T439,252~302 | 252~302 | Parafuso |

| 20Cr12NiMoWV(C422) | DL/T439,277~331 | 277~331 | Parafuso |

| 2Cr12NiW1Mo1V | Padrão de fábrica de turbina a vapor oriental | 291~321 | Parafuso |

| 2Cr11Mo1NiWVNbN | Padrão de fábrica de turbina a vapor oriental | 290~321 | Parafuso |

| 45Cr1MoV | Padrão de fábrica de turbina a vapor oriental | 248~293 | Parafuso |

| R-26 (liga Ni-Cr-Co) | DL/T439,262~331 | 262~331 | Parafuso |

| GH445 | DL/T439,262~331 | 262~331 | Parafuso |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | Cilindro |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB/T7024,140~220 | 140~220 | Cilindro |

Tabela de dureza de metais não ferrosos e ferrosos

1. Tabela de dureza de metais não ferrosos

| Dureza de metais não ferrosos | Resistência à tracção δb/MPa |

|||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Superfície Rockwell | Vickers | Brinell (F/D2=30) |

|||||||||||||

| CDH | RH | HR15N | HR30N | HR45N | Alta tensão | HBS | HBW | EM | Cr.S | Cr-VS | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | SS |

| 20,0 | 60,2 | 68,8 | 40,7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20,5 | 60,4 | 69,0 | 41.2 | 19,8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21,0 | 60,7 | 69,3 | 41,7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21,5 | 61,0 | 69,5 | 42,2 | 21,0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22,0 | 61,2 | 69,8 | 42,6 | 21,5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22,5 | 61,5 | 70,0 | 43,1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23,0 | 61,7 | 70,3 | 43,6 | 22,7 | 24 litros | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23,5 | 62,0 | 70,6 | 44,0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24,0 | 62,2 | 70,8 | 44,5 | 23,9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24,5 | 62,5 | 71,1 | 45,0 | 24,5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25,0 | 62,8 | 71,4 | 45,5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25,5 | 63,0 | 71,6 | 45,9 | 25,7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26,0 | 63,3 | 71,9 | 46,4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26,5 | 63,5 | 72,2 | 46,9 | 26,9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27,0 | 63,8 | 72,4 | 47,3 | 27,5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27,5 | 64,0 | 72,7 | 47,8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28,0 | 64,3 | 73,0 | 48,3 | 28,7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28,5 | 64,6 | 73,3 | 48,7 | 29,3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29,0 | 64,8 | 73,5 | 49,2 | 29,9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29,5 | 65,1 | 73,8 | 49,7 | 30,5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30,0 | 65,3 | 74,1 | 50,2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30,5 | 65,6 | 74,4 | 50,6 | 31,7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31,0 | 65,8 | 74,7 | 51.1 | 32,3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31,5 | 66,1 | 74,9 | 51,6 | 32,9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32,0 | 66,4 | 75,2 | 52,0 | 33,5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32,5 | 66,6 | 75,5 | 52,5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33,0 | 66,9 | 75,8 | 53,0 | 34,7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33,5 | 67,1 | 76,1 | 53,4 | 35,3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34,0 | 67,4 | 76,4 | 53,9 | 35,9 | 32 litros | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34,5 | 67,7 | 76,7 | 54,4 | 36,5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35,0 | 67,9 | 77,0 | 54,8 | 37,0 | 33 litros | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35,5 | 68,2 | 77,2 | 55,3 | 37,6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36,0 | 68,4 | 77,5 | 55,8 | 38,2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36,5 | 68,7 | 77,8 | 56,2 | 38,8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37,0 | 69,0 | 78,1 | 56,7 | 39,4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37,5 | 69,2 | 78,4 | 57,2 | 40,0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38,0 | 69,5 | 78,7 | 57,6 | 40,6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38,5 | 69,7 | 79,0 | 58,1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39,0 | 70,0 | 79,3 | 58,6 | 41,8 | 37 litros | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39,5 | 70,3 | 79,6 | 59,0 | 42,4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40,0 | 70,5 | 79,9 | 59,5 | 43,0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40,5 | 70,8 | 80,2 | 60,0 | 43,6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41,0 | 71,1 | 80,5 | 60,4 | 44,2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41,5 | 71,3 | 80,8 | 60,9 | 44,8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42,0 | 71,6 | 81,1 | 61,3 | 45,4 | 404 | 39 litros | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42,5 | 71,8 | 81,4 | 61,8 | 45,9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43,0 | 72,1 | 81,7 | 62,3 | 46,5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43,5 | 72,4 | 82,0 | 62,7 | 47,1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44,0 | 72,6 | 82,3 | 63,2 | 47,7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44,5 | 72,9 | 82,6 | 63,6 | 48,3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45,0 | 73,2 | 82,9 | 64,1 | 48,9 | 44 litros | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45,5 | 73,4 | 83,2 | 64,6 | 49,5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46,0 | 73,7 | 83,5 | 65,0 | 50,1 | 454 | 436 | 44 litros | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46,5 | 73,9 | 83,7 | 65,5 | 50,7 | 46 litros | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47,0 | 74,2 | 84,0 | 65,9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47,5 | 74,5 | 84,3 | 66,4 | 51,8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48,0 | 74,7 | 84,6 | 66,8 | 52,4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48,5 | 75,0 | 84,9 | 67,3 | 53,0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49,0 | 75,3 | 85,2 | 67,7 | 53,6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49,5 | 75,5 | 85,5 | 68,2 | 54,2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50,0 | 75,8 | 85,7 | 68,6 | 54,7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50,5 | 76,1 | 86,0 | 69,1 | 55,3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51,0 | 76,3 | 86,3 | 69,5 | 55,9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51,5 | 76,6 | 86,6 | 70,0 | 56,5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52,0 | 76,9 | 86,8 | 70,4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52,5 | 77,1 | 87,1 | 70,9 | 57,6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53,0 | 77,4 | 87,4 | 71,3 | 58,2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53,5 | 77,7 | 87,6 | 71,8 | 58,8 | 569 | 56 litros | 56 litros | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54,0 | 77,9 | 87,9 | 72,2 | 59,4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54,5 | 78,2 | 88,1 | 72,6 | 59,9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55,0 | 78,5 | 88,4 | 73,1 | 60,5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55,5 | 78,7 | 88,6 | 73,5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56,0 | 79,0 | 88,9 | 73,9 | 61,7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56,5 | 79,3 | 89,1 | 74,4 | 62,2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57,0 | 79,5 | 89,4 | 74,8 | 62,8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57,5 | 79,8 | 89,6 | 75,2 | 63,4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58,0 | 80,1 | 89,8 | 75,6 | 63,9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58,5 | 80,3 | 90,0 | 76,1 | 64,5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59,0 | 80,6 | 90,2 | 76,5 | 65,1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59,5 | 80,9 | 90,4 | 76,9 | 65,6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60,0 | 81,2 | 90,6 | 77,3 | 66,2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60,5 | 81,4 | 90,8 | 77,7 | 66,8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61,0 | 81,7 | 91,0 | 78,1 | 67,3 | 72 litros | / | / | / | / | / | / | / | / | / | / | / |

| 61,5 | 82,0 | 91,2 | 78,6 | 67,9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62,0 | 82,2 | 91,4 | 79,0 | 68,4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62,5 | 82,5 | 91,5 | 79,4 | 69,0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63,0 | 82,8 | 91,7 | 79,8 | 69,5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63,5 | 83,1 | 91,8 | 80,2 | 70,1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64,0 | 83,3 | 91,9 | 80,6 | 70,6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64,5 | 83,6 | 92,1 | 81,0 | 71,2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65,0 | 83,9 | 92,2 | 81,3 | 71,1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65,5 | 84,1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66,0 | 84,4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66,5 | 84,7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67,0 | 85,0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67,5 | 85,2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68,0 | 85,5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

2. Tabela de dureza de metais ferrosos

Os dados a seguir são aplicáveis principalmente ao aço de baixo carbono (aço macio).

| Dureza de metais ferrosos | Resistência à tracção | ||||||

|---|---|---|---|---|---|---|---|

| Rockwell | Superfície Rockwell | Vickers | Brinell HBS | ||||

| HRB | HR15T | HR30T | HR45T | Alta tensão | F/D2=10 | F/D2=10 | MPa |

| 60,0 | 80,4 | 56,1 | 30,4 | 105 | 102 | / | 375 |

| 60,5 | 80,5 | 56,4 | 30,9 | 105 | 102 | / | 377 |

| 61,0 | 80,7 | 56,7 | 31.4 | 106 | 103 | / | 379 |

| 61,5 | 80,8 | 57.1 | 31,9 | 107 | 103 | / | 381 |

| 62,0 | 80,9 | 57,4 | 32,4 | 108 | 104 | / | 382 |

| 62,5 | 81,1 | 57,7 | 32,9 | 108 | 104 | / | 384 |

| 63,0 | 81,2 | 58,0 | 33,5 | 109 | 105 | / | 386 |

| 63,5 | 81,4 | 58,3 | 34,0 | 110 | 105 | / | 388 |

| 64,0 | 81,5 | 58,7 | 34,5 | 110 | 106 | / | 390 |

| 64,5 | 81,6 | 59,0 | 35,0 | 11l | 106 | / | 393 |

| 65,0 | 81,8 | 59,3 | 35,5 | 112 | 107 | / | 395 |

| 65,5 | 81,9 | 59,6 | 36.1 | 113 | 107 | / | 397 |

| 66,0 | 82,1 | 59,9 | 36,6 | 114 | 108 | / | 399 |

| 66,5 | 82,2 | 60,3 | 37.1 | 115 | 108 | / | 402 |

| 67,0 | 82,3 | 60,6 | 37,6 | 115 | 109 | / | 404 |

| 67,5 | 82,5 | 60,9 | 38,1 | 116 | 110 | / | 407 |

| 68,0 | 82,6 | 61,2 | 38,6 | 117 | 110 | / | 409 |

| 68,5 | 82,7 | 61,5 | 39,2 | 118 | 111 | / | 412 |

| 69,0 | 82,9 | 61,9 | 39,7 | 119 | 112 | / | 415 |

| 69,5 | 83,0 | 62,2 | 40,2 | 120 | 112 | / | 418 |

| 70,0 | 83,2 | 62,5 | 40,7 | 12l | 113 | / | 42l |

| 70,5 | 83,3 | 62,8 | 41.2 | 122 | 114 | / | 424 |

| 71,0 | 83,4 | 63,1 | 41,7 | 123 | 115 | / | 427 |

| 71,5 | 83,6 | 63,5 | 42,3 | 124 | 115 | / | 430 |

| 72,0 | 83,7 | 63,8 | 42,8 | 125 | 116 | / | 433 |

| 72,5 | 83,9 | 64,1 | 43,3 | 126 | 117 | / | 437 |

| 73,0 | 84,0 | 64,4 | 43,8 | 128 | 118 | / | 440 |

| 73,5 | 84,1 | 64,7 | 44,3 | 129 | 119 | / | 444 |

| 74,0 | 84,3 | 65,1 | 44,8 | 130 | 120 | / | 447 |

| 74,5 | 84,4 | 65,4 | 45,4 | 13l | 12l | / | 451 |

| 75,0 | 84,5 | 65,7 | 45,9 | 132 | 122 | 152 | 455 |

| 75,5 | 84,7 | 66,0 | 46,4 | 134 | 123 | 155 | 459 |

| 76,0 | 84,8 | 66,3 | 46,9 | 135 | 124 | 156 | 463 |

| 76,5 | 85,0 | 66,6 | 47,4 | 136 | 125 | 158 | 467 |

| 77,0 | 85,1 | 67,0 | 47,9 | 138 | 126 | 159 | 471 |

| 77,5 | 85,2 | 67,3 | 48,5 | 139 | 127 | 16 litros | 475 |

| 78,0 | 85,4 | 67,6 | 49,0 | 140 | 128 | 163 | 480 |

| 78,5 | 85,5 | 67,9 | 49,5 | 142 | 129 | 164 | 484 |

| 79,0 | 85,7 | 68,2 | 50,0 | 143 | 130 | 166 | 489 |

| 79,5 | 85,8 | 68,6 | 50,5 | 145 | 132 | 168 | 493 |

| 80,0 | 85,9 | 68,9 | 51,0 | 146 | 133 | 170 | 498 |

| 80,5 | 86,1 | 69,2 | 51,6 | 148 | 134 | 172 | 503 |

| 81,0 | 86,2 | 69,5 | 52.1 | 149 | 136 | 174 | 508 |

| 81,5 | 86,3 | 69,8 | 52,6 | 151 | 137 | / | 513 |

| 82,0 | 86,5 | 70,2 | 53.1 | 152 | 138 | / | 518 |

| 82,5 | 86,6 | 70,5 | 53,6 | 154 | 140 | / | 523 |

| 83,0 | 86,8 | 70,8 | 54.1 | 156 | / | / | 529 |

| 83,5 | 86,9 | 71,1 | 54,7 | 157 | / | / | 534 |

| 84,0 | 87,0 | 71,4 | 55,2 | 159 | / | / | 540 |

| 84,5 | 87,2 | 71,8 | 55,7 | 16 litros | / | / | 546 |

| 85,0 | 87,3 | 72,1 | 56,2 | 163 | / | / | 551 |

| 85,5 | 87,5 | 72,4 | 56,7 | 165 | / | / | 557 |

| 86,0 | 87,6 | 72,7 | 57,2 | 166 | / | / | 563 |

| 86,5 | 87,7 | 73,0 | 57,8 | 168 | / | / | 570 |

| 87,0 | 87,9 | 73,4 | 58,3 | 170 | / | / | 576 |

| 87,5 | 88,0 | 73,7 | 58,8 | 172 | / | / | 582 |

| 88,0 | 88,1 | 74,0 | 59,3 | 174 | / | / | 589 |

| 88,5 | 88,3 | 74,3 | 59,8 | 176 | / | / | 596 |

| 89,0 | 88,4 | 74,6 | 60,3 | 178 | / | / | 603 |

| 89,5 | 88,6 | 75,0 | 60,9 | 180 | / | / | 609 |

| 90,0 | 88,7 | 75,3 | 61,4 | 183 | / | 176 | 617 |

| 90,5 | 88,8 | 75,6 | 61,9 | 185 | / | 178 | 624 |

| 91,0 | 89,0 | 75,9 | 62,4 | 187 | / | 180 | 63 litros |

| 91,5 | 89,1 | 76,2 | 62,9 | 189 | / | 182 | 639 |

| 92,0 | 89,3 | 76,6 | 63,4 | 191 | / | 184 | 646 |

| 92,5 | 89,4 | 76,9 | 64,0 | 194 | / | 187 | 654 |

| 93,0 | 89,5 | 77,2 | 64,5 | 196 | / | 189 | 662 |

| 93,5 | 89,7 | 77,5 | 65,0 | 199 | / | 192 | 670 |

| 94,0 | 89,8 | 77,8 | 65,5 | 201 | / | 195 | 678 |

| 94,5 | 89,9 | 78,2 | 66,0 | 203 | / | 197 | 686 |

| 95,5 | 90,1 | 78,5 | 66,5 | 206 | / | 200 | 695 |

| 95,0 | 90,2 | 78,8 | 67,1 | 208 | / | 203 | 703 |

| 96,0 | 90,4 | 79,1 | 67,6 | 211 | / | 206 | 712 |

| 96,5 | 90,5 | 79,4 | 68,1 | 214 | / | 209 | 721 |

| 97,0 | 90,6 | 79,8 | 68,6 | 216 | / | 212 | 730 |

| 97,5 | 90,8 | 80,1 | 69,1 | 219 | / | 215 | 739 |

| 98,0 | 90,9 | 80,4 | 69,6 | 222 | / | 218 | 749 |

| 98,5 | 91,1 | 80,7 | 70,2 | 225 | / | 222 | 758 |

| 99,0 | 91,2 | 81,0 | 70,7 | 227 | / | 226 | 768 |

| 99,5 | 91,3 | 81,4 | 71,2 | 230 | / | 229 | 778 |

| 100,0 | 91,5 | 81,7 | 71,7 | 233 | / | 232 | 788 |

Leitura relacionada: Tabela de comparação de dureza de metal: HV, HB, HRC

Dureza comumente usada

Dureza Brinell

O teste de dureza Brinell usa uma esfera feita de aço endurecido ou uma liga dura com diâmetro D como penetrador.

Uma força de teste especificada F é aplicada à superfície do material que está sendo testado e, após um tempo de espera designado, a força de teste é removida, deixando uma reentrância com diâmetro d.

O valor da dureza Brinell é calculado dividindo a força de teste pela área superficial da indentação. O símbolo para o valor da dureza Brinell é representado como HBS ou HBW.

A diferença entre HBS e HBW está no tipo de penetrador utilizado.

HBS indica o uso de uma esfera de aço endurecido como penetrador e é usado para determinar a dureza Brinell de materiais com valor inferior a 450, como aço-carbono, ferro fundido cinzento e metais não ferrosos.

O HBW, por outro lado, refere-se ao uso de uma esfera de liga dura como penetrador e é utilizado para medir a dureza Brinell de materiais com valor inferior a 650.

Mesmo quando são utilizados o mesmo material e condições experimentais, os resultados dos dois testes podem variar, sendo o valor HBW normalmente superior ao valor HBS, e não existe uma regra quantitativa exata a seguir.

Em 2003, a China adotou padrões internacionais e interrompeu o uso de penetradores esféricos de aço em favor de cabeças esféricas de liga dura.

Como resultado, o HBS não foi mais utilizado e todos os valores de dureza Brinell são agora representados pelo HBW.

Embora o HBW seja muitas vezes referido simplesmente como HB, referências à HBS ainda podem ser encontradas na literatura.

O método de medição de dureza Brinell é adequado para testar materiais como ferro fundido, ligas não ferrosas e vários aços que foram submetidos a processos de recozimento ou têmpera e revenido.

No entanto, não é adequado para testar amostras ou peças de trabalho que sejam muito duras, muito pequenas, muito finas ou que não permitam grandes reentrâncias na superfície.

Dureza Rockwell

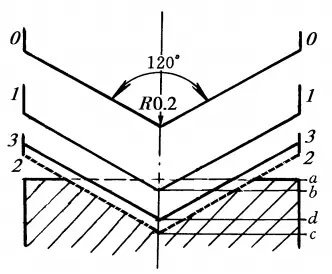

O teste de dureza Vickers utiliza um cone de diamante com um ângulo de vértice de cone de 120 graus ou uma esfera de aço endurecido com um diâmetro de Ø1,588 mm ou Ø3,176 mm como penetrador, juntamente com uma carga especificada.

A amostra é submetida a uma carga inicial de 10kgf e a uma carga total de 60, 100 ou 150kgf.

Após a aplicação da carga total, a dureza é determinada pela diferença na profundidade de indentação quando a carga principal é removida mantendo a carga inicial e a profundidade de indentação sob a carga inicial.

O teste de dureza Rockwell utiliza três forças de teste diferentes e três penetradores diferentes, resultando em um total de nove combinações possíveis e escalas de dureza Rockwell correspondentes.

Essas nove escalas são adequadas para uma ampla variedade de materiais metálicos comumente usados.

As três escalas de dureza Rockwell mais comumente usadas são HRA, HRB e HRC, sendo HRC a mais amplamente utilizada.

Tabela de especificações de teste de dureza Rockwell comumente usadas

| Símbolo de dureza | Tipo de penetrador | Força total de teste F/N(kgf) |

Faixa de dureza | Formulários |

|---|---|---|---|---|

| RH | Cone de diamante de 120° | 588,4(60) | 20~88 | Liga dura, carboneto, aço de endurecimento superficial e etc. |

| HRB | Esfera de aço temperado Ø1.588mm | 980,7(100) | 20~100 | Aço recozido ou normalizado, liga de alumínio, liga de cobre, ferro fundido |

| CDH | Cone de diamante de 120° | 1471(150) | 20~70 | Aço temperado, aço temperado e revenido, aço de endurecimento profundo |

O teste de dureza Rockwell é apropriado para valores de dureza que variam de 20-70HRC. Se a dureza da amostra for inferior a 20HRC, recomenda-se a utilização da escala HRB, pois a sensibilidade do penetrador diminui com o aumento da pressão na parte cônica.

No entanto, se a dureza da amostra for superior a 67HRC, é aconselhável utilizar a escala HRA, pois a pressão na ponta do penetrador pode tornar-se demasiado elevada e resultar em danos no diamante e redução da vida útil do penetrador.

O teste de dureza Rockwell é conhecido por sua facilidade, velocidade e recuo mínimo, tornando-o ideal para testar a superfície de produtos acabados e peças de trabalho mais duras e finas.

No entanto, devido ao pequeno recuo, o valor da dureza pode flutuar muito para materiais com estruturas e dureza irregulares, tornando-o menos preciso do que o teste de dureza Brinell.

O teste de dureza Rockwell é comumente usado para determinar a dureza de materiais como aço, metais não ferrosos e carbonetos cimentados.

Dureza Vickers

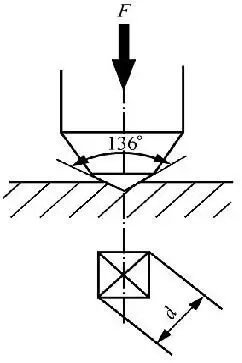

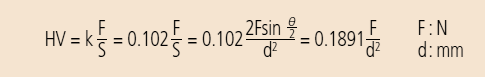

O princípio por trás da medição de dureza Vickers é semelhante ao do teste de dureza Brinell.

Um penetrador diamantado em forma de pirâmide com um ângulo de 136° é usado para aplicar uma força de teste específica, F, na superfície do material que está sendo testado.

Após um tempo de retenção especificado, a força de teste é removida e o valor da dureza é calculado como a pressão média na área superficial unitária da reentrância regular em forma de pirâmide, com o símbolo HV.

A medição de dureza Vickers possui uma ampla faixa e pode medir materiais com dureza variando de 10 a 1000 HV. O recuo é pequeno.

Este método de medição é comumente usado para medir materiais finos e camadas de superfície endurecida criadas através de cementação e nitretação.

Dureza Leeb

O Teste de Dureza Leeb usa um dispositivo equipado com uma esfera de carboneto de tungstênio para impactar a superfície da peça de teste, que então ricocheteia. A velocidade do rebote é afetada pela dureza do material que está sendo testado.

No dispositivo de impacto é instalado um material magnético permanente que produz um sinal eletromagnético proporcional à velocidade de movimento do corpo de impacto. Este sinal é então convertido em um valor de dureza Leeb por um circuito eletrônico, representado pelo símbolo HL.

O testador de dureza Leeb é um dispositivo portátil que não requer bancada de trabalho. Seu sensor de dureza é compacto e pode ser facilmente operado manualmente, tornando-o adequado para testar geometrias grandes, pesadas ou complexas.

Um dos principais benefícios do Teste de Dureza Leeb é que ele resulta apenas em danos superficiais leves, tornando-o uma opção ideal para testes não destrutivos. Ele também fornece um teste de dureza exclusivo para todas as direções, espaços estreitos e peças especiais.

Teste de dureza

O teste de dureza Brinell mede a dureza de uma amostra pressionando uma bola de aço ou cone de diamante na superfície da amostra e medindo a profundidade da indentação. Este método é adequado para determinar a dureza de materiais como aço recozido, normalizado, temperado e revenido, ferro fundido e metais não ferrosos.

O teste de dureza Rockwell utiliza procedimentos específicos e penetradores menores, como diamantes, para medir a dureza, tornando-o adequado para uma ampla gama de materiais.

O teste de dureza Vickers mantém as vantagens dos testes Brinell e Rockwell, capazes de medir materiais que variam de extremamente macios a extremamente duros, e seus resultados podem ser comparados.

As especificidades das vantagens e desvantagens do teste de dureza Knoop não estão detalhadas nas informações que encontrei, mas é um dos métodos de teste estático, no mesmo nível de Brinell, Rockwell e Vickers.

O testador de dureza Webster é usado principalmente para verificar as propriedades mecânicas de perfis de liga de alumínio, mas também é adequado para materiais como cobre, latão e aço-carbono.

O testador de dureza Barcol é um tipo de testador de dureza de indentação. As especificidades de suas vantagens e desvantagens não estão explicitamente declaradas nas informações que encontrei.

Cada método de teste de dureza tem suas características e gama de aplicações:

- O teste de dureza Brinell é adequado para vários materiais, especialmente aço recozido, normalizado, temperado e revenido, ferro fundido e metais não ferrosos.

- O teste de dureza Rockwell é adequado para uma ampla variedade de materiais, utilizando um penetrador menor para medições.

- O teste de dureza Vickers combina as vantagens dos testes Brinell e Rockwell, adequado para materiais de extremamente macios a extremamente duros, e seus resultados podem ser comparados.

- O teste de dureza Knoop, como um dos métodos de teste estático, é adequado para vários materiais, mas é necessária uma maior compreensão de suas especificidades.

- O durômetro Webster é particularmente adequado para verificar as propriedades mecânicas de perfis de liga de alumínio, mas também pode ser usado para outros materiais.

- O durômetro Barcol, como durômetro de indentação, ocupa um lugar nos testes de dureza de materiais.

Testadores de dureza

- Máquina de teste de dureza Micro Vickers

Série HM:

- Máquina de teste de dureza Vickers

Série HV:

- Máquina de teste de dureza Rockwell

Série de RH:

- Testador de dureza Leeb portátil

Série HH:

Como a dureza dos materiais metálicos pode ser melhorada através do tratamento térmico?

A dureza dos materiais metálicos pode ser aumentada através do tratamento térmico utilizando vários métodos, incluindo:

Carburização e Nitretação: Esses métodos químicos de tratamento térmico envolvem a infusão de átomos de carbono (cementação) ou átomos ativos de nitrogênio (nitretação) na camada superficial do metal. Isto aumenta o teor de carbono ou a resistência à abrasão da camada superficial do metal, aumentando assim a dureza e a resistência ao desgaste. O meio de cementação comumente usado é o carvão, enquanto a nitretação utiliza átomos ativos de nitrogênio decompostos do gás amônia quando aquecido.

Têmpera: Para aços de médio carbono e aços de alto carbono em geral, a dureza pode ser melhorada por meio de têmpera. A têmpera é um método comum de tratamento térmico que envolve aquecer o aço a uma temperatura apropriada e depois resfriá-lo rapidamente para obter maior dureza.

Alteração do tamanho do grão e da composição das fases: O tratamento térmico afeta a dureza alterando o tamanho do grão e a composição de fases do material metálico. Isto pode ser alcançado através de mecanismos como fortalecimento da solução de contorno de grão, fortalecimento da solução cristalina e fortalecimento da transformação de fase.

Tecnologia de revestimento: O uso da tecnologia de revestimento durante o processo de tratamento térmico de materiais metálicos pode evitar danos significativos à estrutura metálica e, ao mesmo tempo, atingir a dureza ideal, garantindo uma melhoria significativa nos resultados da aplicação.

Reorganizando a Estrutura Organizacional: O processamento de tratamento térmico pode melhorar a uniformidade e a dureza do material, reorganizando a estrutura organizacional e reduzindo ou eliminando a não uniformidade. Este método pode ser implementado de várias maneiras, dependendo das necessidades específicas.

Formando uma camada protetora: A formação de uma fina camada protetora na superfície dos materiais metálicos altera a estrutura original do metal. Em comparação com os métodos tradicionais de têmpera, esta abordagem aumenta efetivamente a dureza superficial do metal e oferece a vantagem de fácil operação.