Preparação

Operador:

Para realizar a operação de laminação em uma calandra de rolos, é fundamental que o gestor do equipamento conheça bem a estrutura e operação da máquina.

O processo de laminação requer o auxílio de dois operadores, onde um supervisiona a coordenação e o outro dá suporte. Ambos os operadores devem trabalhar em uníssono para conseguir um processo de laminação contínuo para o cilindro.

Equipamento:

Antes de usar a laminadora, é fundamental inspecionar seu estado geral. Após ligar a máquina, verifique se a pressão do sistema hidráulico está normal e verifique se o lado tombado pode ser fechado sem problemas. Antes de operar a máquina, certifique-se de que o rolo inferior dos rolos da placa esteja girando corretamente para confirmar que o sistema está funcionando corretamente.

Rolos de placas de comissionamento:

Realize uma inspeção visual e faça os ajustes necessários para alinhar os rolos superior e inferior em uma posição paralela.

Ajuste a distância central de acordo com os parâmetros do rolo para atingir a distância apropriada.

Ao laminar uma chapa de aço, é essencial garantir que seus parâmetros, como limite de escoamento, diâmetro mínimo permitido de laminação, largura e espessura, estejam dentro dos parâmetros da laminadora.

Além disso, a qualidade da superfície da chapa de aço deve ser lisa e livre de quaisquer defeitos visíveis ao longo da aresta de corte, plana, limpa e sem qualquer camada inicial ou arranhões.

Antes da laminação, a chapa de aço deve passar por tratamento térmico adequado. Por exemplo, o aço 45# requer recozimento de toda a chapa, enquanto o aço de baixo carbono não deve passar por nenhum tratamento térmico.

Pré-dobra

Alinhamento:

Posicione a placa na dobradeira de rolos e utilize métodos visuais para alinhar a borda superior do rolo paralelamente à borda cortante da placa, garantindo que qualquer erro seja mantido dentro da faixa de ±0,5 mm.

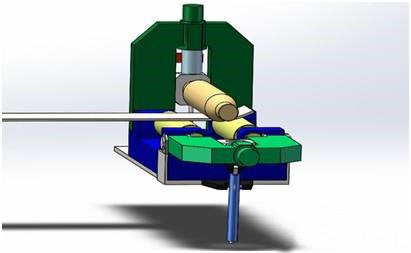

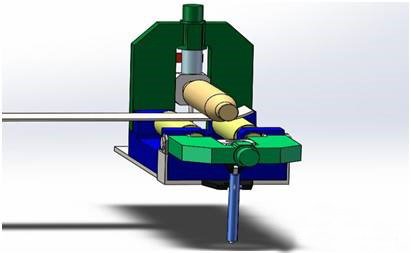

Rolando circular:

Aplique uma pressão contínua de 15mm no círculo externo do rolo superior contra a superfície da placa. Controle a rotação do rolo inferior usando um controle de jog. Pare a rotação do rolo inferior quando o comprimento do arco da placa atingir 600-800 mm.

Aplique uma pressão de 10 mm no rolo superior, gire o rolo inferior e pare quando a extremidade da placa ficar tangente ao rolo inferior.

Repita o processo de pressionar o rolo superior e girar o rolo inferior até que o comprimento do arco da folha pré-dobrada corresponda ao comprimento do arco da amostra.

Certifique-se de que o arco circular pré-curvado faça uma transição suave para a borda reta e evite qualquer fenômeno de curvatura morta para evitar dificuldades na correção da circularidade durante o processamento subsequente.

Aplique o mesmo método de pré-dobra na outra extremidade da placa.

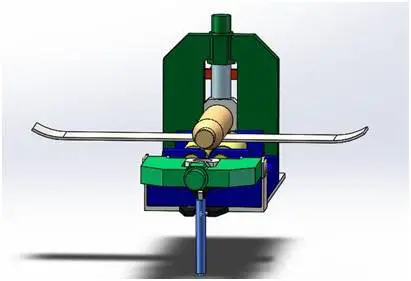

Rolamento circular

Laminação pré-dobra

Antes de iniciar a rotação contínua do rolo inferior, aplique uma pressão contínua de 15 mm no rolo superior com base na superfície da placa de contato e gire o rolo inferior. Confirme se todos os rolos estão funcionando corretamente.

(Observação: para evitar acidentes, não use engrenagem para acionar o rolo inferior continuamente durante este procedimento).

Os operadores devem ser cautelosos ao iniciar a laminadora. O operador auxiliar deve fornecer comandos oportunos e precisos e cooperar com o operador principal no caso de qualquer área visual cega para o controle da máquina laminadora.

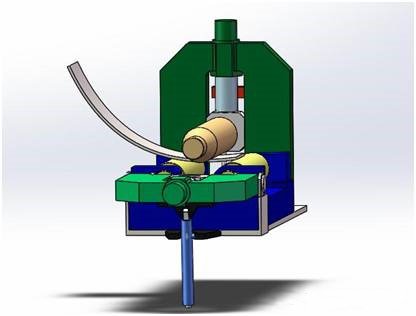

Para rolar um círculo, pressione repetidamente o rolo superior. Quando a distância entre as duas extremidades da placa atingir 800 mm, reduza a pressão de pressão do rolo superior para 3-5 mm de cada vez até que as duas extremidades estejam próximas.

Durante o processo de laminação circular, observe se a placa está deslocada. Se o deslocamento (visual) exceder 10 mm, interrompa o processo de laminação e reduza o erro.

Solução: Levante o rolo superior 30 mm, mova a placa na direção oposta quando o material do cilindro de aço estiver totalmente solto e, em seguida, empurre a parte inferior para pressionar o rolo superior na posição original e continue rolando o círculo.

Alinhamento de borda e soldagem por pontos: geralmente, a borda do cilindro não ficará alinhada.

A solução:

Levante o rolo superior 5 mm, coloque uma esteira de chapa de aço de 3 mm sob a posição de deslocamento que entra em contato com o rolo inferior, controle o rolo inferior para mover a almofada para a posição entre a placa e o rolo inferior.

Pressione o rolo superior por 3-5 mm para fazer a migração esquerda e direita se mover na direção do alinhamento.

Controle adequadamente o rolo inferior para alinhar a superfície circular (medida por amostra ou régua).

Depois de confirmar o alinhamento qualificado, solde por pontos a posição correspondente. A solda por pontos deve estar livre de defeitos e a posição da soldagem por pontos deve ser forte e eficaz.

Laminação circular sem pré-dobragem

O processo de laminação é idêntico à laminação com pré-dobragem descrita anteriormente.

Durante todo o processo de laminação, não deve haver nenhuma ocorrência perceptível de flexão morta.

Antes da soldagem por pontos, certifique-se de que as duas bordas retas da placa estejam retas ou ligeiramente para dentro (côncava ≤ 10 mm) quando as duas extremidades da placa estiverem unidas.

Soldagem

Ao trabalhar com aço-carbono, como o Q235A, é recomendado o uso de uma máquina de solda com proteção de gás CO2. O processo de soldagem deve ser realizado em uma área de solda bem estriada e limpa.

É importante garantir que a superfície da junta soldada seja inferior a 3 mm e que a altura residual da junta soldada seja uniforme. Caso a altura ultrapasse o padrão, deve-se reduzi-la lixando até ficar menor que 3mm, e a solda deve ser uniforme. A junta soldada também deve estar livre de defeitos superficiais.

No caso do aço médio carbono, como o 45#, é necessário arredondar e recozer o material após a soldagem. O procedimento de laminação e soldagem para aço de médio carbono é o mesmo que para aço de baixo carbono.

Ao trabalhar com materiais especiais, é fundamental seguir um processo específico.

Correção de arredondamento

- Correção de circularidade da máquina dobradeira de rolo

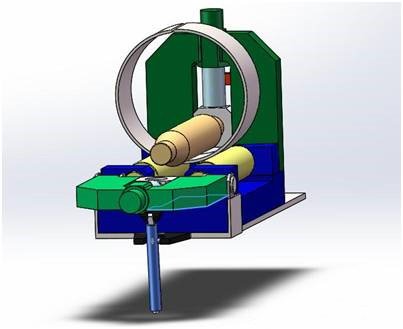

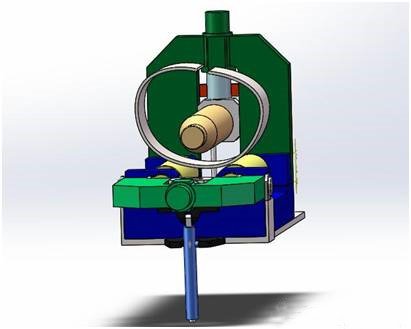

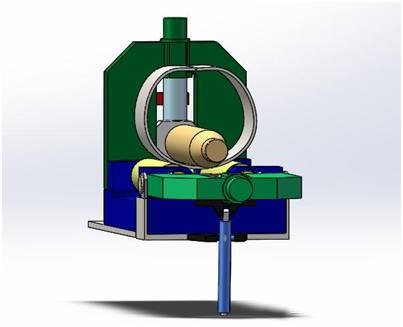

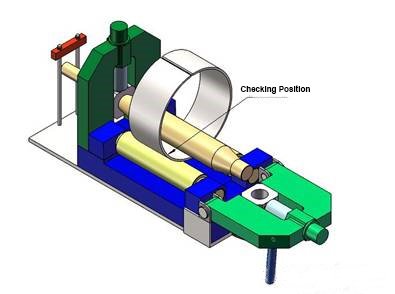

Para começar, coloque o cilindro de soldagem concluído nos rolos de dobra de placas e vire o rolo lateral. Certifique-se de que o centro do cilindro esteja alinhado e paralelo à linha central do rolo dos rolos da placa. Além disso, posicione o cilindro no centro da laminadora para receber pressão hidráulica uniformemente.

Antes de realizar a correção de arredondamento sem pré-flexão, role as partes planas separadamente para frente e para trás. A cada vez, a distância de prensagem deve ser de 3-5 mm até que a redondeza seja consistente com a amostra, usando um método visual.

Em seguida, role a junta de soldagem do cilindro para baixo e ajuste o rolo superior para baixo para fazer contato com o cilindro. Abaixe lentamente o rolo superior e role para frente e para trás, começando com uma pressão mais baixa, geralmente não superior a 15 mm. Posteriormente, o cilindro não deve exceder 10 mm por rolo.

(Consulte a distância de prensagem do cilindro para um ciclo de laminação = diâmetro * espessura da placa / 10000).

A distância inferior máxima do rolo superior da correção do círculo (consulte a pressão máxima do cilindro = diâmetro * espessura da placa / 3000) pode ser aumentada ou diminuída adequadamente com a necessidade real, mas geralmente não excedendo 20% do valor de referência.

Quando a distância inferior atingir a condição perfeita, role mais cinco círculos para uniformizar a tensão. Em seguida, meça a circularidade do círculo interno no local abaixo do diâmetro horizontal.

Abaixe a quantidade no lugar depois de rolar cinco voltas para garantir que a tensão do cilindro seja distribuída uniformemente. Meça o círculo do diâmetro do cilindro baixando o nível (sentido horário 7-8 ou 4-5 para o ponteiro das horas) conforme mostrado na figura abaixo:

Se a circularidade do cilindro for consistente após a medição de todo o círculo, o rolo superior poderá ser levantado.

Ao levantar o rolo superior, isso deve ser feito lentamente, aumentando a distância em não mais que 5 mm por volta, geralmente 2-3 mm. Após 3-4 voltas, o rolo superior não deverá mais entrar em contato com o cilindro.

Meça a circularidade com uma fita métrica. Geralmente, a redondeza deve ser inferior a 10 mm, o que pode ser considerado aceitável. Entretanto, correção manual adicional do círculo pode ser necessária para atender às especificações do desenho.

- Correção de arredondamento artificial:

Normalmente, o método de aquecimento por chama é utilizado para correção de circularidade.

Antes de realizar a correção de circularidade, use uma amostra ou fita métrica para marcar os tamanhos máximo e mínimo, bem como a posição do arco. É importante garantir que as marcas sejam precisas e facilmente visíveis.

Para corrigir arcos circulares e dimensionar posições não qualificadas, aqueça-as com uma chama. Para chapas grossas, recomenda-se a utilização de chama elétrica grande para aquecimento. Quando a temperatura atingir cerca de 600-700°C (no caso do aço de baixo carbono Q235), use aquecimento pontual ou linear para gerar uma diferença de temperatura na direção da espessura da placa de aço. Isto levará à deformação local e ajudará a obter a correção de circularidade desejada.

Depois que a posição aquecida esfriar, meça-a usando uma amostra e uma fita métrica. Se a medição não estiver dentro das tolerâncias especificadas, um método de correção circular artificial deverá ser empregado para alinhá-la com os requisitos do desenho.