A soldagem é um processo tecnológico significativo na montagem de produtos eletrônicos e é uma etapa fundamental em sua fabricação.

É amplamente utilizado na experimentação, ajuste e produção de produtos eletrônicos e constitui uma carga de trabalho substancial. A qualidade da soldagem influencia diretamente na qualidade do produto.

A maioria das falhas em produtos eletrônicos, além de problemas nos componentes, deve-se predominantemente à má qualidade da soldagem. Portanto, dominar habilidades proficientes de operação de soldagem é essencial para a qualidade do produto.

I. Requisitos de qualidade para pontos de soldagem

Os requisitos de qualidade para pontos de soldagem devem abranger bom contato elétrico, contato mecânico robusto e aparência estética.

O aspecto mais crítico para garantir a qualidade do ponto de soldagem é evitar juntas de solda fria.

1. Conexão elétrica confiável

A soldagem é o principal meio de realizar fisicamente conexões elétricas em circuitos eletrônicos. As conexões de soldagem não são obtidas por pressão, mas pela formação de uma camada de liga sólida durante o processo de soldagem para atingir o propósito de conexão elétrica.

Se a solda estiver meramente empilhada na superfície das peças soldadas ou apenas uma pequena peça formar uma camada de liga, pode ser difícil detectar quaisquer problemas com o ponto de soldagem durante os testes iniciais e operação.

Tal ponto de soldagem pode passar corrente a curto prazo, mas com mudanças nas condições e com a passagem do tempo, a camada de contato oxida, separa e cria circuitos intermitentes ou que não funcionam.

Observar o exterior do ponto de soldagem ainda pode parecer bom, o que é uma grande preocupação durante o uso de instrumentos eletrônicos e um problema que deve ser levado a sério durante a fabricação do produto.

2. Resistência mecânica adequada

A soldagem não serve apenas para conexão elétrica, mas também fixa componentes e garante conexão mecânica. Para garantir que as peças soldadas não caiam ou se soltem quando submetidas a vibrações ou impactos, os pontos de soldagem devem ter resistência mecânica adequada.

Geralmente, isto pode ser conseguido dobrando os terminais de chumbo dos componentes a serem soldados e depois realizando a soldagem.

A liga de chumbo-estanho, usada como material de solda, tem resistência relativamente baixa, com a resistência à tração dos materiais de solda de chumbo-estanho comumente usados sendo de cerca de 3-4,7kg/cm2, apenas 10% do aço comum.

Para aumentar a resistência, é necessária uma área de conexão suficiente. Se for uma junta de solda fria com a solda simplesmente empilhada na almofada de solda, ela não terá resistência.

3. Aparência suave e elegante

Um bom ponto de soldagem requer uma quantidade adequada de solda, tem brilho metálico, não possui pontas ou pontes e não danifica a camada de isolamento do fio ou componentes adjacentes. Uma boa aparência reflete a qualidade da soldagem.

Nota: A presença de brilho metálico indica temperatura adequada de soldagem e formação de camada de liga, o que não é apenas um requisito de aparência estética.

A aparência de um ponto de solda típico é mostrada na Figura 1, com as seguintes características comuns:

- O formato é simetricamente semelhante a uma saia, centralizado em torno do fio de soldagem.

- O material de soldagem forma uma superfície côncava semiarqueada, com uma junção lisa entre o material de solda e a peça soldada, e o ângulo de contato é o menor possível.

- A superfície é brilhante e lisa.

- Não há rachaduras, furos ou inclusões de escória.

Além da inspeção visual (ou com auxílio de lupa ou microscópio) para verificar se o ponto de solda atende aos padrões acima, a inspeção da qualidade da soldagem também inclui: falta de soldas; solda pontiaguda; curtos-circuitos induzidos por solda entre fios (ou seja, “ponte”); danos ao isolamento de fios e componentes; modelagem de fios; respingos de solda.

Durante a inspeção, além das verificações visuais, métodos como toque, sondagem com pinça e tração do fio são usados para verificar defeitos como quebra do fio e descascamento da almofada.

II. Métodos de inspeção de qualidade de soldagem

1. Inspeção visual

A inspeção visual envolve a verificação da qualidade da soldagem de uma perspectiva externa para identificar quaisquer defeitos no ponto de solda.

O conteúdo principal da inspeção visual inclui:

1. Se há soldas faltantes, ou seja, pontos de solda que deveriam ser soldados, não.

2. O brilho do ponto de solda.

3. Se há solda suficiente no ponto de solda.

4. Se existem fluxos residuais ao redor do ponto de solda.

5. Se há soldas contínuas e se as pastilhas escorregaram.

6. Se o ponto de solda apresenta rachaduras.

7. Se o ponto de solda é irregular; se há um fenômeno pontiagudo no ponto de solda.

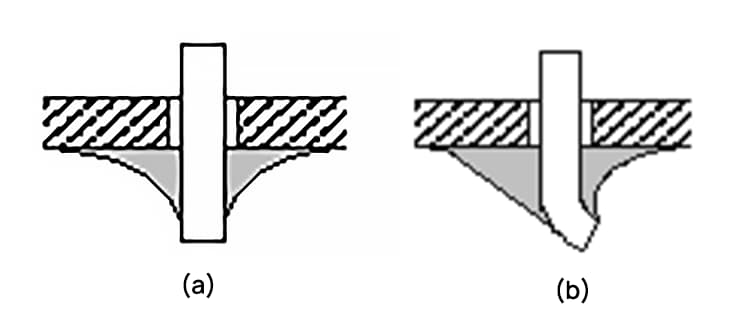

A Figura 2 mostra o formato correto do ponto de solda. Na figura, (a) é o formato de um ponto de solda inserido reto e (b) é o formato de um ponto de solda semi-dobrado.

2. Inspeção de toque

A inspeção por toque refere-se principalmente à existência de componentes soltos ou mal soldados quando tocados.

Use uma pinça para segurar o cabo do componente e puxe-o com cuidado para ver se há alguma folga. Se a solda na parte superior cai quando o ponto de solda é sacudido.

3. Inspeção de inicialização

Depois que a inspeção externa for concluída e a fiação for confirmada como correta, a inspeção de inicialização pode ser realizada, o que é fundamental para testar o desempenho do circuito.

Se a inspeção externa não for conduzida com rigor, a inspeção inicial não só será mais difícil, mas também poderá danificar o equipamento e causar acidentes de segurança.

Por exemplo, se a conexão da fonte de alimentação não estiver bem soldada, descobrir-se-ia que o dispositivo não pode ser ligado durante a inspeção de inicialização, impossibilitando a verificação.

Inspeção de inicialização e análise de causa raiz

Inspeção de Eletrificação

(1) Falha de componente

- Falha: O ferro de solda está apresentando vazamento elétrico e sofreu danos devido ao superaquecimento.

- Degradação de desempenho: O ferro de soldar apresenta um problema de vazamento elétrico e foi danificado devido ao superaquecimento.

(2) Má condutividade elétrica

- Curto-circuito: Ponte e respingos de solda.

- Interrupção do circuito: Junta de solda aberta, resíduo de fluxo de resina, solda a frio e mau contato nos soquetes.

- Conectado intermitentemente: quebra de fio, descascamento da almofada e assim por diante.

As inspeções de inicialização podem revelar muitos pequenos defeitos, como pontes de circuito que não são visíveis a olho nu. No entanto, é um desafio detectar possíveis problemas como solda interna a seco.

Portanto, a solução fundamental reside em melhorar o nível de habilidade da operação de soldagem, em vez de deixar a tarefa para o processo de inspeção.

A relação entre falhas potenciais que podem ocorrer durante a inspeção inicial e defeitos de soldagem é ilustrada na Figura 3 para referência.

III. Defeitos e análises comuns de juntas de solda PCBA

Existem inúmeras causas de defeitos de soldagem. Dados determinados materiais (solda e fluxo) e ferramentas (ferro de soldar, gabarito), os métodos utilizados e o sentido de responsabilidade do operador tornam-se factores determinantes.

Os defeitos comuns observados no posicionamento dos componentes PCBA e nas juntas de solda são mostrados nas Tabelas 1 e 2.

Essas tabelas listam a aparência, as características e os perigos dos defeitos comuns nas juntas de solda, juntamente com uma análise de suas causas.

Tabela 1: Análise de defeitos comuns de juntas de solda

| Defeito no ponto de soldagem | Características de projeto | Ferir | Análise de causa raiz |

Soldagem Falsa

|

Há uma linha preta distinta entre a solda e o chumbo do componente ou da folha de cobre, com a solda recuando em direção ao limite. | Não é possível funcionar corretamente. | 1. Os terminais dos componentes não foram devidamente limpos, estanhados inadequadamente ou a solda oxidou.

2. A placa de circuito impresso não foi completamente limpa e a qualidade do fluxo aplicado foi inferior. |

| Curto-circuito de solda |

A soldagem excessiva levou a um curto-circuito devido à ponte de solda entre pontos adjacentes. | Curto-circuito elétrico. | 1. A técnica de soldagem está incorreta.

2. Há excesso de solda. |

| Ponte |

Fios adjacentes conectados. | Curto-circuito elétrico. | 1. Os cabos dos componentes ficam muito tempo após o corte.

2. Os terminais dos componentes residuais não foram apagados. |

Soldagem por movimento de arranhões

|

Há rachaduras, ásperas como pão esfarelado, com fendas nas juntas. | A intensidade está baixa, ou não está funcionando ou está operacional de forma intermitente. | Quando a solda ainda está úmida e sujeita a movimentos. |

Solda insuficiente

|

A área de soldagem é inferior a 75% da almofada e a solda não formou uma superfície lisa sobreposta. | Resistência mecânica insuficiente. | 1. Fraco fluxo de solda ou retirada prematura do fio de soldagem.

2. Fluxo insuficiente. 3. A duração da soldagem é muito curta. |

Solda excessiva

|

A superfície da solda é convexa. | O desperdício de solda pode ocultar defeitos. | A retirada da transferência foi atrasada. |

Superaquecimento

|

O ponto de solda aparece branco, sem brilho metálico, com uma superfície bastante áspera. | A almofada de solda tem tendência a descascar, resultando em resistência reduzida. | A potência do ferro de soldar é excessiva, resultando em tempos de aquecimento prolongados. |

| Soldagem a frio |

A superfície apresenta-se como grânulos semelhantes a tofu e, por vezes, pode apresentar fissuras. | A resistência é baixa e a condutividade é fraca. | Agite a peça de trabalho antes que a solda solidifique. |

| Sem absorção |

Quando o ângulo de contato excede 90 graus, a solda não pode se espalhar ou cobrir, semelhante a uma gota de óleo repousando sobre uma superfície úmida. | A resistência é baixa e a condutividade é fraca. | As superfícies metálicas soldadas não são simétricas, nem a própria fonte de calor. |

Frouxidão

|

Os condutores dos fios ou componentes podem mudar. | Má condutividade ou nenhuma condutividade. | 1. O chumbo se moveu antes que a solda solidificasse, causando uma lacuna.

2. O chumbo não foi tratado (umedecimento deficiente ou nenhum umedecimento). |

| Puxando para um ponto |

Surgimento da vanguarda. | A aparência é abaixo da média, o que pode facilmente levar a ocorrências de pontes. | Um ferro de solda sujo ou removido prematuramente antes que o local da solda atinja o ponto de fusão da solda pode resultar na aderência da solda e na subsequente formação à medida que ela é retirada. |

| Buraco de alfinete |

A inspeção visual ou uma lupa de baixa potência podem revelar buracos na folha de cobre. | Resistência insuficiente pode fazer com que os pontos de solda fiquem sujeitos à corrosão. | A contaminação de materiais de solda, materiais de peças e meio ambiente. |

Delaminação de folha de cobre

|

A folha de cobre é removida da placa de circuito impresso. | A placa de circuito foi danificada. | A duração da soldagem é muito longa. |

Tabela 2: Análise de padrões e defeitos de juntas de solda SMT para componentes montados em superfície.

| Projeto | Diagrama | Pontos chave | Ferramentas de inspeção | Critérios de julgamento: |

| 1. Posição da peça. |  |

A amplitude 'W' do eletrodo comum cobre mais da metade da superfície condutora. Importante: A inspeção visual deve ser utilizada para identificar o deslocamento da posição do componente, e não através da verificação com um testador. Em vez disso, use uma lupa para observação direta. | Compassos de calibre | Mais da metade |

| 2. Posição da peça. |  |

Mais da metade do comprimento E do eletrodo comum é coberto pela superfície condutora. Precaução: A inspeção visual deve ser utilizada para determinar o deslocamento da posição da peça, não confirmada com um testador e verificada com lupa. | Compassos de calibre | Mais da metade |

| 3. Posição da peça. |  |

Em termos de inclinação das partes articuladas, é suficiente cobrir mais da metade da amplitude W do eletrodo conjunto na superfície condutora. Nota: Confie na inspeção visual para discrepâncias no posicionamento das peças e evite usar um testador para confirmação; em vez disso, use uma lupa para observação direta. | Compassos de calibre | Mais da metade |

| 4. Quantidade de solda. |

1/2F |

O eletrodo é soldado com estanho, cuja extensão excede metade da altura F e metade da largura W. | Compassos de calibre | Mais da metade |

| 5. Quantidade de solda. |  |

Solde os componentes da junta na direção mais longa, a partir da face final do eletrodo da junta, com uma espessura de solda superior a 0,5 mm. Por exemplo, G. | Compassos de calibre | Acima de 0,5 mm |

| 6. Quantidade de solda. |  |

A altura da solda deve ser inferior a 0,3 mm acima da superfície do componente da junta. | Indicador de discagem | Abaixo de 0,3 mm |

| 7. Quantidade de solda. |  |

A soldagem nas partes articuladas não pode ser sobreposta, como na forma de “I”. | Inspeção visual | Não pode ser empilhado em cima |

| 8. Adesão da peça. |

Produto de qualidade |

Não há adesivo entre o eletrodo do componente de junta e a placa de circuito impresso. | Inspeção visual | Não pode estar sob o eletrodo |

Produto de qualidade |

||||

| 9. Adesão da peça. |  Produto defeituoso |

Não há adesivo entre o eletrodo do componente de junta e a placa de circuito impresso. | Inspeção visual | Não pode estar sob o eletrodo |

| 10. Adesão da peça. |

Não deve conter quaisquer ligantes. |

Os adesivos não devem ser aplicados na seção do eletrodo dos componentes da junta. | Inspeção visual | Não pode ser adesivo |

| 11. Posição da peça. |

Não toque em G |

O posicionamento dos componentes da junta não deve ser deslocado ou inclinado para tocar condutores adjacentes. Para aspectos que não podem ser determinados visualmente, utilize instrumentos de teste. | Inspeção visual | Não consigo fazer contato |

| 12. Quantidade de solda. |

Estouro de solda |

A solda não deve ultrapassar a largura da superfície condutora. | Inspeção visual | Não é possível transbordar |

| 13. Posição da peça. |  |

Mais da metade da largura J das pernas do componente IC está acima da superfície condutora. | Compassos de calibre | Mais da metade |

| 14. Posição da peça. |  |

Mais da metade do comprimento, K, das pernas do componente IC faz contato acima da superfície condutora. | Compassos de calibre | Mais da metade |

| 15. Posição da peça. |  |

O deslocamento da posição do componente em relação ao condutor adjacente deve ser ≥0,2mm; não deve entrar em contato com o condutor adjacente. | Inspeção visual | Não consigo fazer contato |

| 16. Perna instável. |

|

Para itens com pontas levantadas, a elevação deve ser inferior a 0,5 mm. | Compassos de calibre | Abaixo de 0,5 mm |

| 17. Perna instável. |  |

Para itens onde a base é elevada, a elevação na base deve ser inferior a 0,5 mm. | Medidor de 0,5 mm | Abaixo de 0,5 mm |

| 18. Perna instável. |

|

Para itens onde todo o pé está elevado, a elevação deve ser inferior a 0,5 mm. | Medidor de 0,5 mm | Abaixo de 0,5 mm |

| 19. Perna instável. |

|

A altura da solda desde a superfície da placa impressa até o pico da solda é inferior a 1 mm. | Compassos de calibre | Abaixo de 1mm |

| 20. Perna instável. |

|

A altura da solda fixada na perna do componente é inferior a 0,5 mm. | Compassos de calibre | Abaixo de 0,5 mm |