Breve explicação sobre máquinas CNC

A tecnologia de controle numérico (NC) é uma tecnologia de controle de máquinas-ferramenta desenvolvida em meados do século XX. NC é uma tecnologia de controle automático que utiliza sinais digitais para controlar o movimento e o processo de usinagem de máquinas-ferramentas.

Uma máquina-ferramenta NC é uma máquina-ferramenta que utiliza tecnologia NC, ou seja, uma máquina-ferramenta equipada com um sistema NC. É um produto típico de integração eletromecânica que aplica de forma abrangente tecnologias avançadas, como tecnologia de computador, tecnologia de controle automático, tecnologia de medição de precisão, tecnologia de comunicação e tecnologia mecânica de precisão.

O Quinto Comitê Técnico da Federação Internacional de Processamento de Informação (IFIP) definiu máquinas-ferramentas NC como máquinas-ferramentas equipadas com sistemas de controle de programa que podem processar logicamente programas especificados por códigos específicos e outras instruções de codificação de símbolos.

Importância das máquinas CNC na fabricação moderna

Com o progresso contínuo da produção social e da ciência e tecnologia, vários novos produtos industriais surgem um após o outro.

Base da indústria nacional, a indústria mecânica produz produtos cada vez mais precisos e complexos. Especialmente em áreas como aeroespacial, navegação e militar, as peças mecânicas necessárias têm maior precisão, formatos mais complexos e geralmente têm lotes menores. O processamento de tais produtos requer modificações ou ajustes frequentes nos equipamentos, que máquinas-ferramentas comuns ou máquinas-ferramentas automatizadas altamente especializadas claramente não são capazes de atender.

Entretanto, com a crescente intensidade da concorrência no mercado, as empresas de produção precisam urgentemente de melhorar ainda mais a eficiência da produção, a qualidade do produto e reduzir os custos de produção.

Neste contexto, surgiu um novo tipo de equipamento de produção – máquinas-ferramentas de controlo numérico (NC). Aplica de forma abrangente várias conquistas técnicas, como computadores eletrônicos, controle automático, servoacionamentos, medição de precisão e novas estruturas mecânicas, formando a base da futura indústria mecânica e indicando a direção de desenvolvimento de equipamentos da indústria de fabricação mecânica.

História das Máquinas CNC

O surgimento das máquinas-ferramentas CNC.

O desenvolvimento de máquinas-ferramentas de controle numérico (NC) começou nos Estados Unidos. Em 1948, a Parsons Co. concluiu uma tarefa para fabricar amostras de placas de verificação para o contorno de hélices de helicópteros e propôs o conceito inicial de desenvolvimento de máquinas-ferramentas NC. Em 1949, com o apoio do Departamento de Logística da Força Aérea dos EUA, a Parsons Co. aceitou oficialmente a comissão e cooperou com o Laboratório de Mecanismo Servo do Instituto de Tecnologia de Massachusetts para iniciar o desenvolvimento de máquinas-ferramentas NC.

Após três anos de pesquisa, o primeiro protótipo experimental de máquina-ferramenta NC do mundo foi desenvolvido com sucesso em 1952. Era uma fresadora que usava um sistema de controle contínuo de três coordenadas de interpolação linear baseado no princípio do multiplicador de pulso. Todo o sistema NC usava componentes de tubo eletrônico, e o tamanho do dispositivo NC era ainda maior que o do corpo da máquina-ferramenta. Após três anos de aprimoramento e pesquisa de programação automática, a máquina-ferramenta entrou em fase de testes em 1955.

Posteriormente, outros países como a Alemanha, o Reino Unido, o Japão, a antiga União Soviética e a Suécia também realizaram sucessivamente o desenvolvimento e a produção de máquinas-ferramentas NC. Em 1959, a Keaney & Trecker nos Estados Unidos desenvolveu com sucesso um centro de usinagem pela primeira vez. Era uma máquina-ferramenta NC equipada com trocador automático de ferramentas e mesa de trabalho rotativa. Ele poderia processar vários planos de uma peça em vários processos em uma fixação.

No entanto, até o final da década de 1950, devido a fatores como o preço, as máquinas-ferramentas NC estavam limitadas às aplicações da aviação e da indústria militar, e a maioria delas eram sistemas de controle contínuo. Até a década de 1960, devido à aplicação de transistores, a confiabilidade dos sistemas NC melhorou ainda mais e os preços diminuíram, e algumas indústrias civis começaram a desenvolver máquinas-ferramentas NC, a maioria das quais eram máquinas-ferramentas de controle de posicionamento de pontos, como furadeiras e puncionadeiras. .

A tecnologia NC não só alcançou aplicação prática em máquinas-ferramentas, mas também se espalhou gradualmente para máquinas de soldagem, máquinas de corte por chama, etc., expandindo continuamente o escopo das aplicações da tecnologia NC.

Uma visão geral do desenvolvimento de máquinas-ferramentas CNC.

Desde que a primeira máquina-ferramenta CNC foi desenvolvida com sucesso nos Estados Unidos em 1952, as máquinas-ferramenta CNC se desenvolveram rapidamente e se atualizaram continuamente com o avanço da tecnologia eletrônica, tecnologia de informática, controle automático e medição de precisão. Eles passaram por cinco estágios de desenvolvimento.

A primeira geração de máquinas-ferramentas CNC: sistemas NC usando componentes de tubos eletrônicos foram usados de 1952 a 1959.

A segunda geração de máquinas-ferramentas CNC: sistemas NC usando circuitos transistorizados foram adotados desde 1959.

A terceira geração de máquinas-ferramentas CNC: sistemas NC que utilizam circuitos integrados de pequena e média escala foram adotados desde 1965.

A quarta geração de máquinas-ferramentas CNC: sistemas CNC controlados por pequenos computadores eletrônicos de uso geral usando circuitos integrados de grande escala foram adotados desde 1970.

A quinta geração de máquinas-ferramentas CNC: sistemas MNC controlados por microcomputadores foram adotados desde 1974.

Nos últimos anos, à medida que a microeletrónica e a tecnologia informática se tornam mais maduras, as suas conquistas estão constantemente a penetrar em vários campos da produção mecânica. Sistemas de controle numérico direto (DNC) baseados em computador, sistemas de manufatura flexíveis (FMS) e sistemas de manufatura integrados por computador (CIMS) surgiram sucessivamente. Esses avançados sistemas de produção automatizados são baseados em máquinas-ferramentas CNC e representam a tendência futura de desenvolvimento de máquinas-ferramentas CNC.

(1) Sistema de controle numérico direto

O chamado sistema de Controle Numérico Direto (DNC) usa um computador para programar automaticamente várias máquinas-ferramentas CNC. Os resultados da programação são transmitidos diretamente às caixas de controle de cada máquina-ferramenta CNC por meio de linhas de dados.

O computador central possui capacidade de memória suficiente, o que lhe permite armazenar, gerenciar e controlar um grande número de programas de peças. Ao utilizar um sistema operacional de compartilhamento de tempo, o computador central pode gerenciar e controlar um grupo de máquinas-ferramentas CNC simultaneamente. Portanto, também é chamado de sistema de controle de grupo de computadores.

Atualmente, no sistema DNC, cada máquina-ferramenta CNC possui seu próprio sistema de controle numérico independente e está conectada à rede central de computadores para obter controle hierárquico. Já não considera ter um computador completando todas as funções do dispositivo de controle numérico através de time-sharing.

Com o desenvolvimento da tecnologia DNC, o computador central não apenas compila programas para controlar o processo de usinagem de máquinas-ferramentas CNC, mas também controla ainda mais o transporte de peças e ferramentas. Isso forma uma linha de produção automática de máquinas-ferramenta CNC controlada por computador, proporcionando condições favoráveis para o desenvolvimento de sistemas de fabricação flexíveis.

(2) Sistema de Fabricação Flexível

Um Sistema de Fabricação Flexível (FMS), também conhecido como linha automática de controle de grupo de computadores, conecta um grupo de máquinas-ferramentas CNC usando sistemas de transmissão automática e as coloca sob o controle unificado de um computador para formar um sistema de manufatura completo.

Sua característica é que um computador principal gerencia o hardware e software de todo o sistema. Ele adota DNC para controlar dois ou mais centros de usinagem CNC e programações e transfere automaticamente peças de trabalho entre várias máquinas-ferramentas.

Ele utiliza dispositivos como mesas de trabalho de troca ou robôs industriais para realizar carga e descarga automática de peças, permitindo que as máquinas-ferramentas operem continuamente 24 horas por dia com supervisão humana mínima. Por exemplo, o sistema FMS da empresa japonesa FANUC consiste em 60 máquinas-ferramentas CNC, 52 robôs industriais, dois veículos de transporte automático não tripulados e um armazém automatizado. Este sistema pode processar 10.000 servomotores por mês.

(3) Sistema de Fabricação Integrado por Computador

Um Sistema de Manufatura Integrado por Computador (CIMS) é um sistema de manufatura integrado flexível e altamente eficiente que usa a mais avançada tecnologia de computador para controlar todo o processo, desde a colocação do pedido, design, processo, fabricação até vendas, para obter a integração do sistema de informação. Melhora gradualmente com base na automação de processos (por exemplo, projeto auxiliado por computador, planejamento de processos auxiliado por computador, manufatura auxiliada por computador, sistemas flexíveis de manufatura, etc.) combinada com o desenvolvimento de outros sistemas de informação gerencial.

O CIMS possui vários tipos de computadores e sistemas de software com capacidades de análise e controle. Ele conecta todas as atividades de produção na fábrica e, em última análise, alcança uma automação abrangente em toda a fábrica.

Componentes e terminologia de máquinas CNC

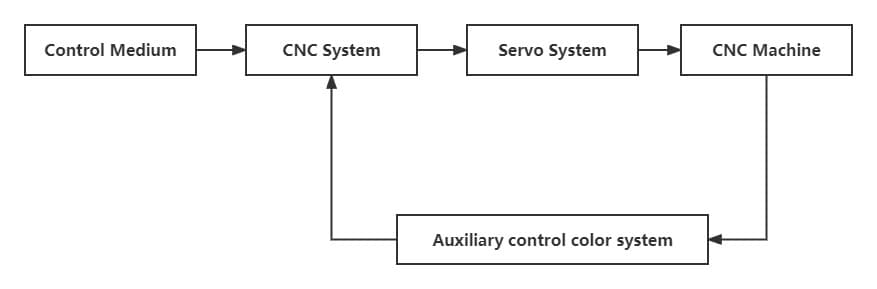

Existem muitos tipos de máquinas-ferramenta CNC, mas qualquer tipo de máquina-ferramenta CNC é composto de vários componentes básicos, incluindo meio de controle, sistema de controle numérico, sistema servo, sistema de controle auxiliar e corpo da máquina-ferramenta, conforme mostrado na Figura 1- 1.

(1) Mídia de controle

Quando o sistema de controle numérico funciona, não exige que os operadores manipulem diretamente a máquina-ferramenta, mas a máquina-ferramenta deve executar as intenções do operador. Isto requer o estabelecimento de algum tipo de conexão entre o operador e a máquina-ferramenta. O meio intermediário desta conexão é chamado de meio de controle. O meio de controle armazena todas as informações operacionais necessárias para o processamento da peça e as informações de deslocamento relativo entre a ferramenta e a peça.

Portanto, o meio de controle é o portador de informações que transmite as informações de processamento da peça para o dispositivo de controle numérico. Existem várias formas de meios de controle, que diferem dependendo do tipo de dispositivo de controle numérico utilizado. Os mais comuns incluem fita de papel perfurada, cartão perfurado, fita magnética, disquete e mídia de interface USB.

As informações de processamento registradas no meio de controle precisam ser transmitidas ao dispositivo de controle numérico através do dispositivo de entrada. Dispositivos de entrada comuns incluem máquinas de entrada de fita de papel fotoelétrica, gravadores de fita magnética, unidades de disquete e interfaces USB.

Além da mídia de controle acima, algumas máquinas-ferramentas CNC usam mostradores digitais, plugues digitais ou inserem programas e dados diretamente usando um teclado. Além disso, com o desenvolvimento da tecnologia CAD/CAM, alguns equipamentos de controle numérico utilizam software CAD/CAM para programar em outros computadores e, em seguida, se comunicam com o sistema de controle numérico (como uma LAN) para transmitir diretamente o programa e os dados para o dispositivo de controle numérico.

(2) Sistema de Controle Numérico

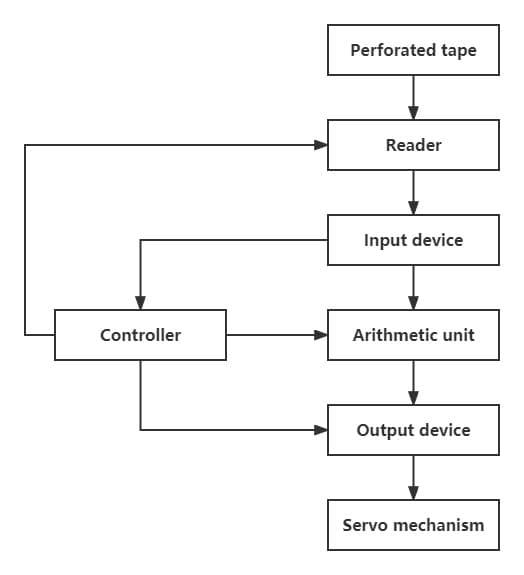

O dispositivo de controle numérico é um sistema de controle e o elo central das máquinas-ferramentas CNC. Ele pode ler automaticamente os números fornecidos no meio de entrada e decodificá-los para alimentar a máquina-ferramenta e as peças da máquina. Um sistema de controle numérico geralmente consiste em quatro partes: dispositivo de entrada, controlador, unidade aritmética e dispositivo de saída, conforme mostrado na Figura 1-2.

O dispositivo de entrada recebe o código emitido pelo leitor de fita perfurada e, após identificação e decodificação, insere-o nos registros correspondentes. Estas instruções e dados servirão como dados brutos para controle e operação.

O controlador recebe instruções do dispositivo de entrada e controla a unidade aritmética e o dispositivo de entrada de acordo com as instruções para realizar várias operações na máquina-ferramenta (como controlar o movimento da mesa de trabalho ao longo de um determinado eixo de coordenadas, controle de velocidade do fuso e interruptor de refrigeração , etc.), bem como controlar o ciclo de trabalho de toda a máquina (como controlar a partida ou parada do leitor, controlar a operação da unidade aritmética e controlar os sinais de saída, etc.).

A unidade aritmética recebe instruções do controlador, realiza determinados cálculos nos dados enviados pelo dispositivo de entrada e envia continuamente os resultados do cálculo ao dispositivo de saída para fazer com que o sistema servo execute o movimento necessário.

Para o sistema de controle de contorno que processa peças complexas, uma função importante da unidade aritmética é a interpolação. Interpolação significa que os dados de coordenadas de um ponto inicial e final no contorno da peça de cada segmento do programa são enviados para a unidade aritmética e, após o cálculo, a “densificação de dados” é realizada entre o ponto inicial e o ponto final, e os resultados do cálculo são enviados para o dispositivo de saída de acordo com as instruções do controlador.

O dispositivo de saída envia os resultados do cálculo da unidade aritmética para o sistema servo de acordo com as instruções do controlador, aciona o eixo de coordenadas correspondente por meio de amplificação de potência e faz com que a máquina-ferramenta complete o movimento relativo da ferramenta e da peça de trabalho.

Atualmente, microcomputadores são utilizados como dispositivos de controle numérico. A unidade central de processamento (CPU) do microcomputador, também conhecida como microprocessador, é um circuito integrado de grande escala. Integra a unidade aritmética e o controlador em um único chip de circuito integrado. No microcomputador, os circuitos de entrada e saída utilizam circuitos integrados de grande escala, chamados interfaces de E/S. O microcomputador possui registros de grande capacidade e utiliza meios de armazenamento de alta densidade, como memória semicondutora e memória de disco.

A memória pode ser dividida em dois tipos: memória somente leitura (ROM) e memória de acesso aleatório (RAM). O primeiro é usado para armazenar o programa de controle do sistema, e o último armazena os parâmetros de trabalho durante a operação do sistema ou o programa de processamento de peças do usuário. O princípio de funcionamento do dispositivo de controle numérico do microcomputador é o mesmo do dispositivo de controle numérico de hardware acima, exceto que o primeiro utiliza hardware geral, e diferentes funções são alcançadas alterando o software, tornando-o mais flexível e econômico.

(3) Sistema Servo

O servo sistema consiste em um motor de servo acionamento e um dispositivo de servo acionamento, e é a parte executiva do sistema de controle numérico. O servo sistema recebe informações de instrução do sistema de controle numérico e move as partes móveis da máquina-ferramenta ou executa ações da peça em execução de acordo com os requisitos das informações de instrução.

Para processar peças que atendam às especificações exigidas. As informações da instrução são refletidas nas informações do pulso, e o deslocamento causado por cada pulso nas partes móveis da máquina-ferramenta é chamado de equivalente de pulso. Os equivalentes de pulso geralmente usados no processamento mecânico são 0,01 mm/pulso, 0,005 mm/pulso e 0,001 mm/pulso, e o equivalente de pulso de corrente usado em sistemas de controle numérico é geralmente 0,001 mm/pulso.

O sistema servo é um componente chave da máquina-ferramenta CNC e sua qualidade afeta diretamente a velocidade, posição, precisão, etc. Os dispositivos de acionamento comumente usados no servomecanismo variam dependendo do tipo de sistema de controle numérico. Em sistemas de controle de malha aberta, motores de passo e motores de pulso eletro-hidráulicos são comumente usados em servomecanismos; sistemas de malha fechada usam motores CC de velocidade ajustável e dispositivos de servoacionamento eletro-hidráulicos, etc.

(4) Sistema de Controle Auxiliar

O sistema de controle auxiliar é um forte dispositivo de controle elétrico entre o dispositivo de controle numérico e os componentes mecânicos e hidráulicos da máquina-ferramenta. Ele recebe sinais de instrução, como mudança de velocidade de movimento principal, troca de seleção de ferramenta e saída de ação de dispositivo auxiliar pelo dispositivo de controle numérico e, após compilação necessária, julgamento lógico e amplificação de potência, aciona diretamente os correspondentes elétricos, hidráulicos, pneumáticos e mecânicos componentes para completar várias ações prescritas. Além disso, alguns sinais de comutação são transmitidos ao dispositivo de controle numérico para processamento através do sistema de controle auxiliar.

(5) Corpo da máquina-ferramenta

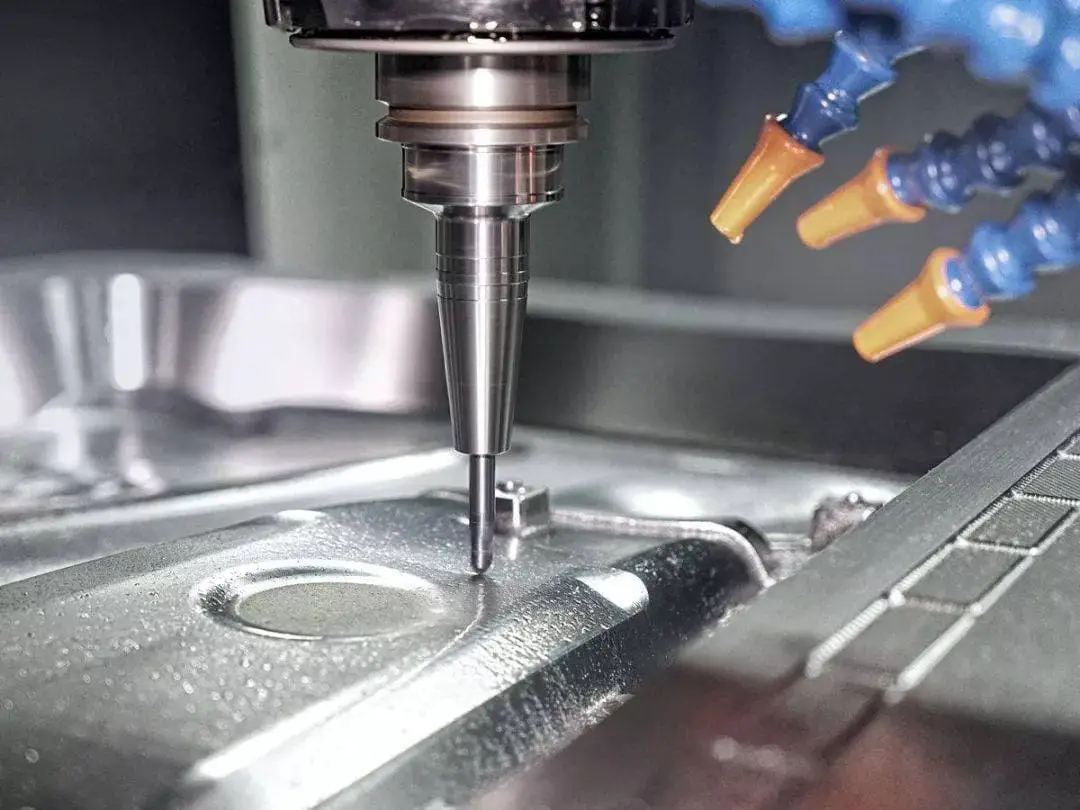

O corpo da máquina-ferramenta é a parte principal da máquina-ferramenta CNC, consistindo nos componentes de base da máquina-ferramenta (como base e base) e várias partes móveis (como mesa de trabalho, sela, fuso, etc.). É a parte mecânica que completa diversos processos de corte e é um aprimoramento baseado nas máquinas-ferramenta convencionais. Possui as seguintes características:

As máquinas-ferramentas CNC adotam fusos de alto desempenho e sistemas de servoacionamento, bem como dispositivos de transmissão mecânica.

A estrutura mecânica da máquina-ferramenta CNC possui alta rigidez, precisão de amortecimento e resistência ao desgaste.

São utilizados componentes de transmissão mais eficientes, como pares de fusos de esferas e guias de rolamento lineares.

Em comparação com as máquinas-ferramentas manuais tradicionais, as máquinas-ferramentas CNC passaram por muitas mudanças na aparência externa, no layout geral, na estrutura de componentes dos sistemas de transmissão e ferramentas e nos mecanismos operacionais. O objetivo dessas mudanças é atender aos requisitos das máquinas-ferramenta CNC e utilizar plenamente suas características. Portanto, é necessário estabelecer novos conceitos para o projeto de máquinas-ferramenta CNC.

Como funcionam as máquinas CNC

Em comparação com as máquinas-ferramentas convencionais, a diferença no princípio de funcionamento das máquinas-ferramentas CNC reside no fato de serem processadas de acordo com instruções fornecidas em formato digital. Normalmente, requer as seguintes etapas:

(1) Com base no padrão e nas condições técnicas do desenho da peça, escreva o programa de usinagem da peça e registre-o no meio de controle ou transportador;

(2) Inserir o programa no suporte do programa no dispositivo de controle numérico do computador através do dispositivo de entrada;

(3) O dispositivo de controle numérico computadorizado processa o programa de entrada por meio de cálculo e envia sinais de instrução para o sistema servo e dispositivo de controle auxiliar de cada coordenada através do dispositivo de saída;

(4) O servo sistema amplifica os sinais de instrução recebidos, aciona as partes móveis da máquina-ferramenta e o dispositivo de controle auxiliar controla a operação do motor do fuso de acordo com os sinais de instrução;

(5) A ferramenta e a peça de trabalho são acionadas para se moverem uma em relação à outra através dos componentes mecânicos da máquina-ferramenta para produzir uma peça de trabalho que atenda aos requisitos do padrão;

(6) O sistema de feedback de detecção de posição detecta o movimento da máquina-ferramenta e realimenta o sinal ao dispositivo de controle numérico para reduzir erros de usinagem.

Obviamente, para máquinas-ferramentas de malha aberta, não há sistema de detecção e feedback.

Vantagens da usinagem CNC

Em comparação com máquinas-ferramentas convencionais, as máquinas-ferramentas CNC são máquinas-ferramentas integradas eletromecânicas altamente eficientes e automatizadas que possuem as seguintes características de processamento:

(1) Ampla adaptabilidade e alta flexibilidade:

As máquinas-ferramentas CNC podem ser reprogramadas e inseridas para processar diferentes objetos. Em alguns casos, apenas parte do programa precisa ser modificada ou instruções especiais utilizadas (como usar a instrução da função zoom para processar peças do mesmo formato, mas de tamanhos diferentes). Isso proporciona grande conveniência para produção de peças únicas, pequenos lotes, múltiplas variedades, transformação de produtos e produção experimental de novos produtos, encurtando significativamente a preparação da produção e o ciclo de produção experimental.

(2) Alta precisão de usinagem e qualidade estável:

Devido ao uso de um sistema servo digital, o dispositivo CNC gera uma quantidade de deslocamento correspondente (chamada equivalente de pulso) da máquina-ferramenta para cada pulso de saída, que pode atingir 0,1 ~ 1 μm. O parafuso de transmissão da máquina-ferramenta adota compensação intermitente, e o erro de passo e o erro de transmissão podem ser controlados por um sistema de circuito fechado, para que a máquina-ferramenta CNC possa atingir alta precisão de usinagem.

Por exemplo, em centros de usinagem de precisão, a precisão de posicionamento é geralmente de até um erro de (0,005 ~ 0,008) mm por 300 mm de comprimento, e a precisão da repetibilidade pode chegar a 0,001 mm. Além disso, a máquina-ferramenta CNC possui boa rigidez estrutural e estabilidade térmica, garantindo precisão de fabricação. Seu método de processamento automático evita erros de operação humana, garante qualidade de usinagem estável e possui alta taxa de aprovação. A máquina-ferramenta CNC pode obter ligação multieixo e processar superfícies complexas que são difíceis ou impossíveis de processar em máquinas-ferramenta convencionais.

(3) Alta produtividade:

A máquina-ferramenta CNC pode selecionar os parâmetros de processamento mais favoráveis para realizar o processamento contínuo de vários processos. Também pode obter supervisão de várias máquinas. Devido à adoção de medidas de aceleração e desaceleração, as partes móveis da máquina-ferramenta podem se mover e se posicionar rapidamente, economizando muito o tempo ocioso durante o processo de processamento.

(4) Boa eficiência económica:

Embora o custo do equipamento das máquinas-ferramentas CNC (incluindo custos de depreciação, custos de manutenção, custos de consumo de energia, etc.) por peça seja relativamente alto, sua alta eficiência de produção economiza tempo auxiliar (como trefilagem, ajuste de máquina, inspeção de processamento, etc. ) e reduz os custos diretos de produção para produção de peças únicas e pequenos lotes. A precisão de usinagem estável das máquinas-ferramentas CNC reduz a taxa de refugo e reduz ainda mais os custos de produção.

Aplicações e Indústrias

As características de desempenho das máquinas-ferramentas CNC determinam seu escopo de aplicação. Para usinagem CNC, os objetos a serem usinados podem ser divididos em três categorias de acordo com sua adequação.

(1) A categoria mais adequada:

Peças com requisitos de alta precisão de usinagem, formas e estruturas complexas, especialmente aquelas com curvas complexas, contornos de superfície curvados ou peças com cavidades internas não lisas. Essas peças são difíceis de processar em máquinas-ferramentas convencionais e são difíceis de detectar e garantir a qualidade. Peças que requerem fresagem, furação, fresamento, abertura de canais ou rosqueamento em uma única fixação.

(2) Categoria relativamente adequada:

Peças caras, difíceis de obter e que não podem ser descartadas. Ao usinar essas peças em máquinas-ferramenta convencionais, existem certas dificuldades e elas são facilmente afetadas por diversos fatores, como o ajuste da máquina-ferramenta, o estado mental do operador e as condições de trabalho, o que pode resultar em produtos defeituosos ou sucateados. .

Portanto, as máquinas-ferramentas CNC podem ser escolhidas para uma usinagem confiável. Eles são usados para peças que têm baixa eficiência de produção e alta intensidade de trabalho quando processadas em máquinas-ferramentas de uso geral, e para peças que exigem boa consistência na comparação de tamanhos ou testes de desempenho, e para peças produzidas em pequenos lotes de múltiplas variedades e especificações.

(3) Categoria não adequada:

Peças que requerem posicionamento de referência aproximado usando peças brutas para processamento ou requerem ajuste manual para posicionamento. Peças com tolerâncias de usinagem instáveis quando não há sistema de detecção online na máquina-ferramenta CNC que possa detectar e ajustar automaticamente a coordenada de posição da peça. Peças que necessitam de equipamentos de processo específicos ou que são processadas com base em amostras ou protótipos, e peças que necessitam de produção em massa.

À medida que o desempenho, a funcionalidade e o custo das máquinas-ferramentas CNC continuam a melhorar, juntamente com a melhoria contínua e a atualização das ferramentas de usinagem CNC e ferramentas auxiliares, o uso de máquinas-ferramentas CNC para produção em massa está aumentando gradualmente. Portanto, a adequação é relativa e mudará com o desenvolvimento tecnológico.

Tendências futuras em máquinas CNC

Do ponto de vista do nível tecnológico das máquinas-ferramentas CNC, alta precisão, alta velocidade, alta flexibilidade, multifuncionalidade e alta automação são importantes tendências de desenvolvimento das máquinas-ferramentas CNC. Para uma única máquina, não só é necessário melhorar a sua flexibilidade e nível de automação, mas também é necessário ter a adaptabilidade de sistemas de produção flexíveis de nível superior e sistemas integrados de computador.

A velocidade do fuso dos equipamentos CNC produzidos internamente na China atingiu 10.000-40.000 r/min, e a velocidade de alimentação atingiu 30-60 m/min. O tempo de troca da ferramenta é inferior a 2,0 segundos e a rugosidade da superfície Ra é inferior a 0,008 μm.

Em termos de sistemas CNC, vários fabricantes de dispositivos CNC conhecidos no mundo, como FANUC no Japão, Siemens na Alemanha e AB nos Estados Unidos, estão atualmente desenvolvendo serialização, modularização, alto desempenho e sistematização.

Todos os seus sistemas CNC usam microprocessadores de 16 e 32 bits, barramentos padrão e estruturas de módulos de software e hardware. A capacidade da memória foi expandida para mais de 1 MB, a resolução da máquina-ferramenta pode chegar a 0,1 μm, a velocidade de alimentação em alta velocidade pode chegar a 100 m/min e até 16 eixos de controle podem ser usados, usando tecnologia elétrica e mecânica avançada.

Em termos de sistemas de acionamento, os sistemas de acionamento CA estão se desenvolvendo rapidamente. Os inversores CA evoluíram de analógico para digital, e os controladores compostos principalmente por amplificadores operacionais e outros dispositivos analógicos estão sendo substituídos por componentes digitais integrados compostos principalmente por microprocessadores, superando assim pontos fracos, como desvio de zero e desvio de temperatura.

Conclusão

Como máquina de trabalho, as máquinas-ferramentas forneceram ferramentas e métodos de fabricação para a revolução industrial e o desenvolvimento industrial moderno ao longo dos anos. No futuro desenvolvimento da indústria e do progresso da civilização humana, o apoio e a promoção das máquinas-ferramentas CNC ainda serão indispensáveis.

Olhando para o futuro, uma nova rodada de revolução industrial traz novos desafios e oportunidades para o desenvolvimento de máquinas-ferramentas CNC. A integração da tecnologia avançada de fabricação com a nova geração de tecnologia da informação e inteligência artificial também fornece suporte técnico para a inovação tecnológica, substituição de produtos e atualização industrial de máquinas-ferramentas CNC.

As máquinas-ferramentas CNC avançarão em direção ao alto desempenho, multifuncionalidade, personalização, inteligência e tecnologia verde, e adotarão a futura tecnologia de computação quântica para fornecer ferramentas de fabricação mais poderosas, convenientes e eficazes para a nova revolução industrial e o progresso da civilização humana.