O conteúdo básico dos regulamentos gerais de processo inclui o processo de forjamento aberto e métodos operacionais. Um mapa de processo pode representar o plano de processo para o projeto e cálculo do forjamento aberto. Processo de forjamentoA especificação do processo de forjamento livre consiste em desenhos de forjamento, cartões de processo de forjamento, Processo de tratamento térmicoe regras de processo. É um dos documentos básicos para a produção de forja e um dos fundamentos básicos para organizar a produção, atribuir tarefas e preparar a produção. Ao mesmo tempo, a especificação do processo também é uma regra a ser seguida durante a produção e um padrão de aceitação de qualidade para peças forjadas.

Ao montar o processo de forjamento livre, os seguintes princípios devem ser observados:

- (1) Em estreita coordenação com as reais condições de produção, capacidade do equipamento e nível técnico da situação real, a tecnologia do processo está preparada para atender a todos os requisitos técnicos do produto.

- (2) Com base na garantia de alta qualidade e na melhoria da eficiência da produção, economizando material metálico, é econômico e razoável.

Os principais conteúdos do desenvolvimento do processo de forjamento livre incluem:

- (1) De acordo com o diagrama de forjamento no desenho da peça, determine a tolerância de usinagem e os padrões de tolerância para forjamento.

- (2) Determine a qualidade e o tamanho do tarugo.

- (3) Desenvolvimento do processo de conformação e seleção de ferramentas.

- (4) Seleção de equipamentos de forjamento.

- (5) Determine a faixa de temperatura de forjamento para desenvolver especificações de aquecimento e resfriamento de tarugos.

- (6) Desenvolvimento de especificações de tratamento térmico para peças forjadas.

- (7) Fornecer as condições técnicas para forjamentos e requisitos de teste.

- (8) Preencha o cartão do programa de processo.

Este artigo apresenta principalmente o projeto de elementos estruturais no desenvolvimento de processos de deformação para forjados livres.

1. Projete o diagrama de forjamento e determine os padrões de tolerância e tolerância

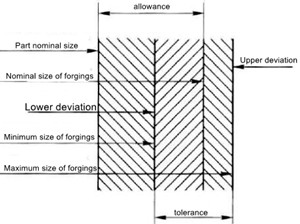

O diagrama de forjamento é projetado de acordo com o diagrama de peças. Geralmente, ao projetar diagramas de forjamento para peças simples, é necessário apenas adicionar tolerâncias de usinagem e tolerâncias de forjamento com base nos desenhos das peças. Porém, se as peças possuírem lima côncava, degraus, ressaltos, flanges ou furos, estes devem ser fixados ao “resto do bloco”. Ao forjar após forjar, nenhuma usinagem das peças forjadas é necessária, apenas o desenho da peça mais a tolerância de forjamento. Diferentes dimensões de relações de forjamento e tolerância, conforme mostrado na Figura 1 abaixo:

Figura.1 Várias dimensões e tolerâncias para peças forjadas

1.1 O projeto da forma dos forjados livres deve seguir os princípios básicos

- (1) O fluxo do forjamento é o mais próximo possível da direção da distribuição de tensão principal da peça, não é interrompido e não ocorrem correntes parasitas graves.

- (2) As mudanças transversais repentinas devem ser mantidas tão pequenas quanto possível e a transição deve ser suave.

- (3) A taxa de forjamento das peças forjadas é semelhante.

1.2 A base do projeto do desenho de forjamento livre

O desenho do diagrama de forjamento livre baseia-se essencialmente no diagrama de peças e nos seus requisitos técnicos, nas condições de produção no local e no lote de produção.

1.2.1 Desenhos de peças e seus requisitos técnicos

Os desenhos das peças e suas condições técnicas constituem a base fundamental para o projeto de peças forjadas. Inclui principalmente:

- (1) Se o uso de peças forjadas livres é permitido para as peças.

- (2) A fim de garantir maior controle de qualidade para peças forjadas, a direção de tensão principal, direção de fluxo, propriedades mecânicas do ponto de teste, direção e vários outros testes especiais, bem como outros itens de teste especiais, níveis de teste, pontos de teste e outras disposições deve ser estabelecido.

- (3) Se as peças forjadas precisam de tratamento especial, como: B. um tratamento de envelhecimento ou alívio do estresse antes da compressão.

1.2.2 Condições de produção

As condições de produção no local incluem essencialmente:

- (1) Instalações de forjamento, sistemas de aquecimento e outras instalações técnicas

- (2) Condições de fornecimento de matérias-primas, tais como classes e especificações, nível de qualidade, etc.; (3) Condições de atendimento aos funcionários.

- (3) Nível de qualificação dos trabalhadores.

- (4) Capacidade de preparação de ferramentas.

1.2.3 Tamanho do lote de produção

O tamanho do lote de produção é um fator importante que afeta diretamente o projeto das peças forjadas. Do ponto de vista económico, o lote é grande e a forma e o tamanho das peças forjadas devem ser precisos; pelo contrário, pode ser relativamente fácil.

1.3 Permissões e tolerâncias de usinagem para peças forjadas soltas

1.3.1 Tolerância de usinagem

A precisão dimensional geral e a rugosidade da superfície das peças forjadas não podem atender aos requisitos do cartão de peças. Os forjados devem deixar uma camada de metal na superfície para usinagem. Esta camada metálica é chamada de tolerância de usinagem (adição). O tamanho da tolerância é determinado pela forma e tamanho das peças, precisão de usinagem, requisitos de qualidade de superfície, aquecimento de forjamento, precisão de equipamentos e ferramentas e nível de tecnologia de operação. Nenhuma adição é necessária para a superfície inacabada. O tamanho nominal da peça mais a tolerância é igual ao tamanho nominal do forjamento.

1.3.2 Tolerância de forjamento

Devido a vários fatores como: Tal como a temperatura final de forjamento, o equipamento de forjamento, a precisão da ferramenta e o nível técnico dos trabalhadores, o tamanho real do forjamento pode não atingir o tamanho nominal, portanto é permitido um certo grau de desvio. Este desvio é chamado de tolerância de forjamento. Se o tamanho do forjamento for maior que o tamanho nominal da peça, é chamado de desvio superior (desvio positivo), e se for menor que o tamanho nominal da peça, é chamado de desvio inferior (desvio negativo). Independentemente de todas as peças do forjamento serem usinadas, a tolerância do forjamento deve ser especificada. Normalmente a tolerância de forjamento é de cerca de 1/4 – 1/3 da tolerância. Os valores exatos da tolerância e tolerância dos forjados podem ser encontrados nos manuais relevantes ou nas normas de fábrica. Circunstâncias especiais também podem ser acordadas com os técnicos de processamento.

1.3.3 Permissão de forjamento

Para simplificar a forma dos forjados e atender aos requisitos do processo de forjamento, as peças com furos menores, ranhuras estreitas e pequena diferença de diâmetro são pequenas. O comprimento do degrau não é grande e outros locais são difíceis de falsificar. Normalmente, essa porção de metal adicional é chamada de sucata de forja.

Para a produção, algumas peças forjadas podem ser levadas ao tamanho final exato por máquina, sendo que as condições técnicas em termos de dimensões, tolerância e planicidade, bem como concentricidade devem ser atendidas na fase de forjamento.

A tolerância prevista para usinagem aumenta a massa do forjado. A qualidade adicional e o processo de usinagem necessários para remover essa adição aumentam o custo da peça acabada. Portanto, a tolerância fornecida para cada etapa de usinagem deve ser a mais baixa possível, garantindo ao mesmo tempo que metal suficiente de todas as dimensões da peça acabada possa ser facilmente obtido usando técnicas normais de produção.

A tolerância descreve a faixa permitida de desvios para um tamanho específico. A tolerância é dada aproximadamente um quarto (positivo ou negativo) da tolerância.

Para entender o formato da peça e verificar a tolerância real do forjamento, o formato da peça é desenhado no desenho do forjamento com uma linha pontilhada dupla. As dimensões nominais e tolerâncias do forjamento são fornecidas acima da linha de dimensão, e as dimensões da peça são fornecidas abaixo da linha de dimensão e entre parênteses.

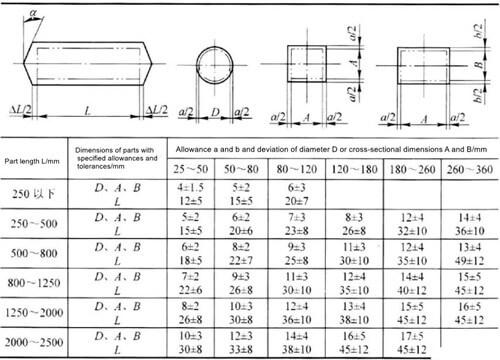

A planicidade e a concentricidade dos forjados são geralmente negociadas entre a forja e o lado da demanda. Forjados gratuitos com tolerâncias e tolerâncias de usinagem podem ser discutidos do lado da oferta e da demanda para tomar uma decisão. Tabela 1 Forjados livres com tolerâncias de usinagem e tolerâncias dimensionais para referência. Quando o processo de forjamento é interrompido no processo final, a face final do forjamento do ângulo de chanfro não deve exceder 10°; se o forjamento tiver seção transversal retangular, a tolerância e a tolerância devem corresponder à seleção do tamanho máximo da seção transversal.

O forjamento de liga de alumínio por prensa hidráulica da China com tolerâncias e tolerâncias ainda precisa ser um padrão unificado de acordo com os regulamentos da empresa. Os dados fornecidos na Tabela 1 podem ser usados sem informações e dados. Se o processo de forjamento for interrompido no processo final, o ângulo de chanfro da face final do forjamento não deve exceder 10°. Se o forjamento tiver seção retangular, as tolerâncias e tolerâncias devem corresponder à seção da maior faixa de tamanho.

tabela 1 Tolerância de usinagem e tolerância dimensional para peças forjadas soltas

2. Determinação da qualidade e dimensões dos blanks originais

2.1 A qualidade do blank G original

Ggrudar =GForja +GPerda

Na fórmula:

- GForja – massa de forjamento, kg (para determinar a massa de forjamento, o forjamento é usado de acordo com o diagrama de forjamento. Para peças forjadas de formato complexo, geralmente é primeiro dividido em várias unidades de formato simples e, em seguida, o volume de cada unidade é calculado de acordo com o tamanho nominal);

- GPerda – Perda de qualidade devido ao processo de forjamento para diversos materiais residuais do processo, kg.

No forjamento em prensa hidráulica, a perda de uma variedade de materiais residuais do processo refere-se ao material do núcleo das peças forjadas estampadas e à cabeça de corte final. A menos que sejam peças forjadas estampadas, não existe tal material residual de processo. Ao contrário do forjamento do aço, a perda de combustão das ligas de alumínio durante o aquecimento não é levada em consideração.

Ao forjar a partir de lingotes, também deve-se prestar atenção à qualidade do canal de injeção e à qualidade do fundo do lingote.

A perda de material do núcleo puncionado depende do método de puncionamento, do diâmetro do punção e da altura do material de retorno.

2.2 Determinação do tamanho do tarugo

A determinação do tamanho do tarugo depende do processo de forjamento utilizado, e o método para calcular o tamanho do tarugo difere dependendo do processo de forjamento utilizado.

3. Formulação do processo de deformação por forjamento

A seleção dos diferentes tipos de processos de deformação por forjamento pode ser feita com base na forma, tamanho e requisitos técnicos dos forjados, combinados com as características de deformação dos processos básicos, referindo-se ao processo típico para determiná-lo. A seleção do processo de deformação inclui a determinação da produção dos forjados necessários para os processos básicos e processos auxiliares, o arranjo da sequência do processo e o projeto das dimensões do processo.

3.1 Princípios para seleção do processo de deformação

A seleção do processo de deformação é a parte mais importante e difícil do processo de preparação. Devido à influência de muitos fatores, como experiência dos trabalhadores, nível técnico, condições dos equipamentos da oficina, tarugo, lote de produção, forjamento, ferramentas auxiliares e requisitos técnicos de forjamento, não existem regulamentos uniformes para tratamento específico. Em geral, os seguintes princípios devem ser observados.

- (1) Quanto menos processos de forjamento forem necessários, melhor.

- (2) A frequência com que o aquecimento é minimizado.

- (3) O uso de ferramentas: quanto mais simples e em menor número, melhor.

- (4) Quanto mais simples for a tecnologia, melhor.

- (5) O produto final deverá atender às condições técnicas para peças forjadas.

Em suma, ao combinar as condições específicas de produção da oficina, referindo-se a tecnologias típicas semelhantes e tentando utilizar tecnologias avançadas, garante boa qualidade das peças forjadas, alta eficiência de produção e o menor consumo de material possível.

3.2 Programa de processo de forjamento gratuito

A qualidade dos forjados depende em grande parte da estrutura metálica alcançada no processo de deformação, principalmente da uniformidade de deformação dos forjados. Como a deformação não é uniforme, não só a plasticidade do metal é reduzida, mas também ocorre uma estrutura irregular devido à recristalização irregular, o que deteriora o desempenho dos forjados. O esquema de forjamento apropriado deve ser adotado para obter uma estrutura uniforme de deformação e as melhores propriedades mecânicas. Na escolha do programa de forjamento livre, devem ser levados em consideração os requisitos de formato, tamanho e propriedades mecânicas dos forjados, bem como o formato do tarugo (bloco ou barra extrudada).

3.3 Seleção do processo de transformação

Em geral, a seleção de diferentes tipos de processos de forjamento é baseada na forma, tamanho e requisitos técnicos do forjamento, combinados com as características de conformação do processo de forjamento, para determinar as especificidades do processo típico.

- (1) Forjamento em forma de bolo, que geralmente envolve modelagem grosseira. Ao forjar com ressalto convexo, escolha a espessura da trava do anel da almofada ou a espessura da trava local de acordo com o tamanho do ressalto convexo. Se o furo do forjamento puder ser perfurado, um processo de puncionamento também será necessário.

- (2) O processo de deformação do comprimento do desenho é necessário para forjar eixos longos.

3.4 Projeto do tamanho do processo

O dimensionamento e a seleção do processo ocorrem simultaneamente. Portanto, os seguintes pontos devem ser levados em consideração ao determinar o tamanho do processo.

- (1) De acordo com a lei da invariância de volume, a variável do processo deve corresponder aos pontos do processo do respectivo processo.

- (2) As alterações de tamanho da peça bruta causadas pelo processo de deformação devem ser estimadas de modo que permaneçam retração de tração suficiente e quantidade segura.

- (3) Deve ser assegurado que as peças individuais tenham volume suficiente.

- (4) No forjamento com fogos múltiplos, deverá ser levada em consideração a possibilidade de aquecimento por fogos intermediários, levando em consideração o tamanho do processo, os fogos intermediários, o carregamento do forno e a parte exposta do forjamento.

- (5) É necessário fazer correções finais de forjamento suficientes para tornar a superfície de forjamento lisa e ajustar o comprimento para o tamanho correto.

- (6) Para peças de eixo longo, são necessárias medições de comprimento muito precisas; Deve-se esperar que as dimensões do comprimento aumentem ligeiramente ao cortar no comprimento certo.

- (7) Para peças de eixo longo, são necessárias medições de comprimento muito precisas; Deve-se esperar que as dimensões do comprimento aumentem ligeiramente ao cortar no comprimento certo.

- (8) O número de cortes de cabeça em eixos forjados deve estar de acordo com os regulamentos.

4. Preparação do mapa do processo de forjamento

O mapa do processo de forjamento é a base para a operação dos trabalhadores. A produção e inspeção de peças forjadas são os documentos técnicos mais importantes da produção. Ao preparar fichas de processo, os diversos procedimentos e etapas do processo de forjamento devem ser escritos de acordo com a ordem de produção, e o nome do processo ou etapa, o uso de ferramentas e equipamentos, o esboço e dimensões da etapa, e o horário de trabalho cota, etc. deve ser especificada. Os cartões de registro do processo geralmente contêm: nome do forjamento, esboço do forjamento, especificações em branco, qualidade e tamanho, qualidade da liga, nome e esboço do processo ou etapa, ferramentas e equipamentos, especificações de aquecimento e resfriamento, faixa de temperatura de forjamento, cota de horas de trabalho, etc.