O que é ferreiro hidráulico?

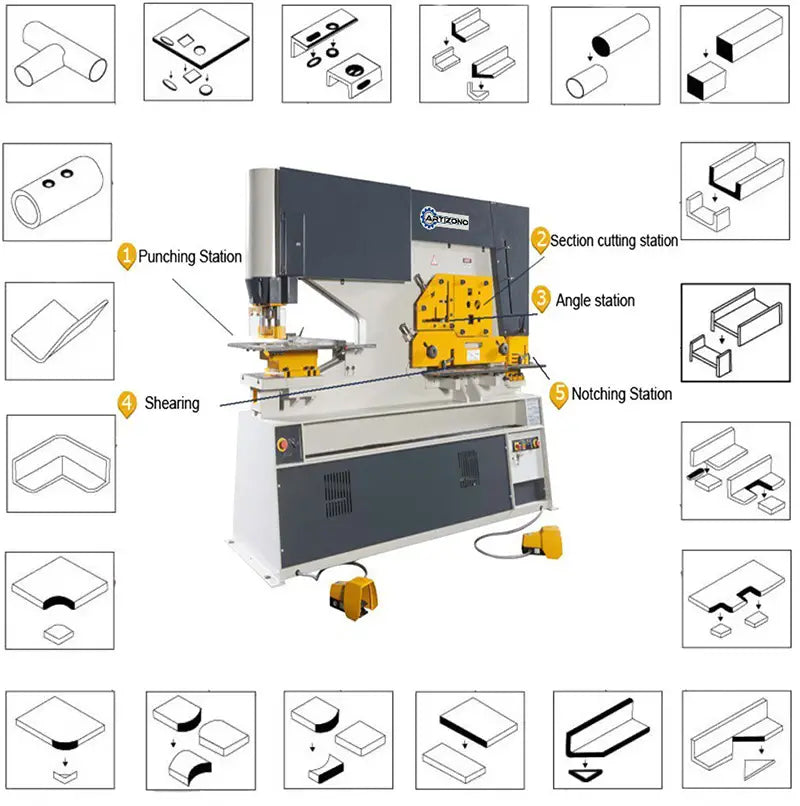

A ferraria hidráulica é uma máquina-ferramenta que combina várias funções, como corte de metal, perfuração, cisalhamento e dobra.

Também é chamado de siderúrgico hidráulico.

Possui as vantagens de operação simples, baixo consumo de energia e baixo custo de manutenção.

É o equipamento preferido para processamento de metal nas indústrias transformadoras modernas (como metalurgia, pontes, comunicações, energia elétrica, indústrias militares, etc.).

A ferraria é dividida em dois tipos: ferraria hidráulica e ferraria mecânica.

Neste post vamos focar no funcionamento da ferraria hidráulica.

Desempenho e recursos

Corte de barra plana, perfuração e entalhe podem ser executados na máquina dentro das especificações nominais.

Com equipamento extra, a máquina de ferragem hidráulica é capaz de cortar, puncionar e dobrar em formatos especiais.

A máquina siderúrgica adotou sistema de acionamento hidráulico e possui dispositivo de proteção de desempenho e sobrecarga.

Estrutura do Ironworker Hidráulico

A cama pode ser vista na Fig.

A base da serraria é composta por corpo, assento, suporte para perfil, suporte para cantoneira e mesa de corte.

O corpo e o assento são de construção soldada, outros são aparafusados que conferem à máquina grande resistência e rigidez e permitem fácil desmontagem durante a reparação da máquina de ferraria.

Uma almofada ajustável para limitar o movimento esquerdo-direito da lâmina é montada no alojamento esquerdo-direito.

Um suporte ajustável para segurar o ângulo a ser cortado é instalado na estação de corte angular.

Com a abertura quadrada e redonda de vários tamanhos na lâmina de corte de seção, a máquina para trabalhar em ferro é capaz de cortar várias barras quadradas e redondas.

A mesa de corte está equipada com um suporte robusto que é ajustável a qualquer espessura de material e com um dedo limitador para permitir o corte preciso de ângulos e barras planas em qualquer ângulo.

Estação de corte de seção (Fig. 2)

Esta estação é equipada de série com lâminas de estrutura sólida e possui quatro aberturas para cortar barras angulares, redondas, quadradas, planas e entalhar chapas de aço.

Com ferramentas extras nas aberturas de corte de barras quadradas e redondas, o corte de barras de vigas e canais também pode ser realizado.

A viga é conectada ao cilindro de óleo e a extremidade superior é articulada com a estrutura.

Passando pelo cilindro de óleo, a viga oscila para realizar o corte.

A lâmina de entalhe superior é fixada na viga.

Existem 3 lâminas inferiores que são fixadas separadamente na sede da matriz com cabines, e as lâminas de entalhe em ambos os lados podem ser ajustadas para permitir folga de corte suficiente.

Um medidor lateral e um medidor traseiro são montados na mesa de entalhe para permitir que a placa seja entalhada na posição correta.

Perfuração (Fig. 3)

O punção é fixado na extremidade inferior da haste do cilindro de óleo com porca de travamento e a matriz é fixada no adaptador.

Depois que o punção e a matriz estiverem alinhados, os parafusos devem ser apertados.

Para perfurar furos quadrados e redondos longos, existe uma guia na superfície lateral da haste do pistão, além disso, ao longo da ranhura de posicionamento redonda é fresada na almofada e na parte superior do punção para evitar que o punção seja girado.

Com ferramentas adicionais nesta estação, trabalhos de dobra, entalhe de tubo, puncionamento de persianas, puncionamento de furos grandes, canal, viga e puncionamento de rede podem ser realizados.

Sistema hidráulico

1) Após a partida do motor, o fluxo de óleo, que é comprimido para fora da bomba (1), retorna ao tanque de óleo através da válvula solenóide (4) para permitir a descarga da bomba.

2) Ao girar o botão de modo para a posição “SINGLE” e pressionar o pedal para perfurar o furo, o eletroímã YV5b é ligado, o óleo hidráulico flui para a câmara superior da unidade de perfuração através da válvula (3), o óleo entra a câmara baixa retorna ao tanque de óleo através da válvula (3), de modo que o punção se move para baixo para realizar a punção.

Quando o punção toca o interruptor de limite no ponto morto inferior, o YV5b é desligado, a bomba é configurada para ser descarregada, então o punção é parado. quando o pedal é liberado e o YV5a é ligado, o óleo hidráulico flui para a câmara inferior do cilindro hidráulico, o punção se move para cima para tocar o interruptor de limite no ponto morto superior, então o YV5a é desligado e o punção é parou no ponto morto superior.

Da mesma forma, ao pressionar o pedal para a seção de corte, o YV7b é ligado, o óleo entra na câmara superior do cilindro de óleo para a seção de corte, o óleo na câmara inferior retorna ao tanque de óleo através da válvula solenóide (3), então a lâmina se move para baixo para realizar o trabalho de corte.

Quando a lâmina toca o interruptor de limite no ponto morto baixo, YV7b é desligado, a lâmina é parada no ponto morto.

Quando o pedal é solto, o YV7a é ligado, o óleo entra na câmara inferior do cilindro de óleo para o cilindro de corte, o óleo na câmara superior retorna ao tanque de óleo, de modo que a lâmina se move para cima, conforme a lâmina toca o interruptor de limite em o ponto morto superior, está lá.

3) Ao girar o botão de modo para a posição “INCHING” e pressionar o pedal para fazer o furo, o eletroímã YV5b é ligado, uma parte do óleo hidráulico entra na câmara superior do cilindro de óleo para fazer o furo,

4) A pressão máxima de trabalho no sistema hidráulico é de 250kgf/cm 2 (24,5 MPa). A faixa de ajuste de pressão na válvula de alívio é de 25MPa. Todo o sistema hidráulico é protegido contra sobrecarga pela válvula de alívio.

5) A máquina siderúrgica é equipada com um manômetro que é utilizado para verificar a pressão no sistema hidráulico e ajustar a pressão após a substituição dos elementos hidráulicos.

Para utilizá-lo, retira-se o parafuso final do bloco de válvulas, monte o manômetro e aperte-o, em seguida abra a torneira do manômetro.

A válvula de pressão é mostrada no manômetro durante a operação.

A pressão no sistema hidráulico antes de entregar a máquina foi devidamente ajustada para a entrega da máquina de ferreiro foi devidamente ajustada para o valor máximo de trabalho, portanto, não reajuste conforme sua opção.

Aqui estão os desenhos:

Diagrama do sistema hidráulico do ferreiro 1

Diagrama do sistema hidráulico do ferreiro 2

Diagrama do sistema hidráulico do ferreiro 3

Diagrama do sistema hidráulico do ferreiro 4

Diagrama do sistema hidráulico do ferreiro 5

Diagrama do sistema hidráulico do ferreiro 6

Sistema elétrico

(1. Introdução:

A máquina siderúrgica hidráulica adota o sistema elétrico de AC trifásico e 208/220/440V 50HZ no circuito principal e monofásico 24V e 6V vem de um transformador no circuito de controle e circuito de sinal.

A estação de corte de seções é equipada de série com um fundo de pressão para parada de emergência.

De acordo com a solicitação da tecnologia da máquina, o sistema elétrico inclui:

- Os modos de trabalho “NORMAL” e “JOG” são selecionados girando o botão SA4.

- O curso vertical do punção é controlado pelos interruptores de limite SQ1 e SQ2. A seção que corta o movimento para cima e para baixo é controlada separadamente pelo limite SQ4 e SQ5, SQ6 e SQ5 são usados para controlar o movimento para cima e para baixo do cilindro de entalhe. A mudança entre o entalhe e o corte da seção é controlada pelo SA5.

- SQ7 está localizado na parte superior da peça entalhada para proteção segura. Quando você levanta a tampa de segurança, o corte da seção não se move.

- A fonte de alimentação e o funcionamento da bomba de óleo são indicados como HL1 e HL2.

(2) Partida e parada do motor:

Ao pressionar o botão SB3 o motor da bomba de óleo é acionado. Ao pressionar o botão SB1 ou SB2 o motor é parado. A proteção contra curto-circuito e sobrecarga é executada por uma chave de automação.

(3) Processo operacional:

1) Curso único

Ao girar a chave SA4 para o modo de posição “NORMAL” e pisar no pedal SA6 ou SA7, KA2 ou KA4 obtêm energia, ao mesmo tempo YU5b ou YU7b também obtêm energia, de modo que o pistão para puncionamento ou o pistão para corte de seção se move para baixo. Assim que tocam o interruptor de limite SQ2 ou SQ5, KA1 ou KA3 recebem energia, KA2 ou KA4 perdem energia YU5b ou YU7b são desligados, os pistões de reboque param de se mover para baixo, simultaneamente, KA1 ou KA3 ligam YV5a ou YV7a ligam, os dois pistões começam a retornar.

Quando tocam nos interruptores de limite SQ1, SQ4 ou SQ6, o retorno termina.

Quando o cilindro vai para a posição intermediária. Solte SA6 ou SA7 para meia posição, KA2 ou KA4 perdem potência. YV5b ou YV7b perdem potência e o cilindro para.

Ao soltar o pedal SA6 ou SA7 ele retornará.

2) Ajuste de almoço

Ao girar a chave SA4 para a posição do modo “JOG” e pisar no pedal SA6 ou SA7, KA6 é ligado, de modo que o pistão para puncionamento ou os pistões para corte de seção e entalhe se movem lentamente para baixo, quando tocam a chave fim de curso SQ2 ou SQ5, KA3 ou KA6, YU5b ou YU7b estão desligados, então dois pistões param de se mover para baixo quando o pedal SA6 ou SA7 é liberado.

Dois pistões não podem se mover para cima. Para então retornar ao ponto morto superior, a chave SA4 deve ser colocada na posição do modo “NORMAL”.

3) Dispositivo de medição traseira

Ao colocar a chave SA3 na posição automática, gire a SA4 para a posição “NORMAL”, colocando o material de corte em retroalimentação pressionando a chave SQ8.

O corte da seção começa a ser executado após o atraso de tempo KT2 atrasar alguns segundos quando o KA5 recebe energia.

Ao tocar na chave fim de curso SQ5, o cilindro de corte de seção retorna ao ponto morto superior. A ação de corte está concluída.

Lista de Elementos Elétricos

| Símbolo | Não. Nome | Dados técnicos | Quantidade | Tipo |

|---|---|---|---|---|

| SB1-2 | Botão de apertar | Cabeça de cogumelo vermelho | 2 | XB2-BS542C |

| SB3 | Botão inicial | Verde φ22 | 1 | XB2BW337B1C |

| SA3-5 | Interruptor de limite | Preto φ22 | 3 | XB2BD217 |

| SQ1-2 | Interruptor de limite | 2 | Z-15GW22-B | |

| SQ4-6 | Interruptor de limite | 3 | Z-15GW22-B | |

| QS | Interruptor de carga | V2 | 1 | VAR10 |

| KM1 | Contator CA | 24V | 1 | LC1-D3210 |

| KA1-4 | Reembolso intermediário | 24V 5A | 4 | MEU4 |

| FU1-4 | Fusível | 6A | 4 | C45N |

| FU5-6 | Fusível | 6A | 2 | C45N |

| HL2 | Lâmpada de sinalização | 24V verde | 1 | XB2-EV136 |

| VC | Retificador de silício | 2A | 1 | KBPC20-10 |

| V | Supressor de sobrecorrente | 1 | 3TX3-221A | |

| TC | Transformador | 440V 220V208V 250VA/29V 24V |

1 | JBK3-250 |

| SA6-7 | Interruptor de pedal | SFM-1 | 2 | |

| QS7 | Interruptor de limite | 1 | 4MC-5000 | |

| QF | Disjuntor motorizado | 25-40A | 1 | GV2-M |

| QS8 | Interruptor de limite | 1 | Z-15G-B |

Içamento, instalação e preparação antes da execução do teste

Elevação

A máquina hidráulica para ferraria é equipada com um anel de elevação, montado na parte superior da máquina.

Toda elevação e manobra devem ser realizadas usando este anel junto com uma corrente ou eslinga de classificação adequada.

O anel pode ser removido, se desejado, após a localização final da máquina. Não use corrente e eslinga sob a máquina de ferragem.

Aqui estão os desenhos:

Diagrama de instalação de ferraria hidráulica

A fundação com furos para chumbadores deve ser preparada antes de instalar a máquina.

Somente depois que a fundação de concreto estiver endurecida, a máquina poderá ser colocada nela.

Em seguida, nivele a máquina com um medidor de nível, monte os chumbadores, coloque o concreto líquido na parte inferior do corpo da máquina e faça os furos para os chumbadores.

Depois que o concreto estiver endurecido, nivele a mesa de trabalho da estação de puncionamento da máquina (a coerência permitida é 100:0,2) e, em seguida, aperte os chumbadores.

Preparação antes da execução do teste

Limpe e remova a graxa à prova de ferrugem da matriz e da lâmina da máquina, inspecione se todas as peças, fio de alimentação e linha de aterramento estão em boas condições e se todos os pontos de lubrificação devem ser lubrificados.

Sistema Lubrificante

A máquina hidráulica para ferraria adota um sistema de lubrificação centralizado com pistola de óleo manual.

Para aumentar a viscosidade do lubrificante, a bomba de óleo deve ser derramada com uma mistura 4:1 de óleo mecânico #35 e graxa à base de cálcio.

Opere a bomba 2/3 vezes ao dia para garantir óleo suficiente em todos os pontos de lubrificação.

Ajuste de Ironworker Hidráulico

Soco

1) Ajuste do curso de punção (Fig. 3)

Existem blocos de parada de interruptores de limite superior e inferior, que podem ser ajustados verticalmente, no lado direito da estação de perfuração.

De acordo com a posição desejada, os blocos são fixados na haste guia, que é montada na haste do pistão e pode ser movimentada com ela, por meio de parafuso de fixação.

2) Ajuste de Punch & Die

Afrouxe o parafuso de fixação do suporte da matriz e gire o botão para a posição “INCHING” para fazer com que a haste do pistão no cilindro de punção se mova para baixo em polegadas e o punção se alinhe com a matriz, garantindo uma folga bem distribuída entre eles.

Em seguida, fixe o suporte na mesa de trabalho pelo parafuso de fixação e faça o punção retornar ao ponto morto superior, para que o ajuste antes da operação de puncionamento seja finalizado.

Existem dois furos para montagem de matrizes ou o furo grande do reforço é usado para montar a matriz para fazer um furo grande na placa fina, outro é usado para montar a matriz para fazer um furo com um diâmetro inferior a 30 mm e para fazer um furo no flange do canal e barra angular.

3) Ajuste da unidade de retenção

A unidade de fixação deve estar corretamente ajustada para permitir o fácil manuseio dos materiais.

Em geral, a distância entre a parte inferior do suporte e o topo da matriz deve ser ajustada para 1,2 vezes a espessura da placa a ser puncionada.

Para ajustar a fixação, basta girar uma porca com rosca esquerda ou direita conectada à unidade de furo.

4) Substituição de Punch & Die

Afrouxe a porca fixa com uma chave inglesa, o punção pode ser removido.

Depois de montar um novo punção, a porca é apertada (o tamanho de montagem das extremidades dos vários punções é o mesmo para permitir uma fácil substituição).

O processo de substituição da matriz é muito fácil e simples.

Corte de barra plana

Seja cortando barra plana, cortando perfil ou chanfrando, a folga da lâmina deve ser ajustada corretamente primeiro.

Como mostrado na fig. 1há seis apoios (4) no alojamento direito do corpo da máquina.

Ajustando o parafuso e a porca nas pastilhas, pode-se obter a folga adequada da lâmina entre o alojamento esquerdo e as pastilhas.

1) Ajuste da folga da lâmina

Os parafusos de ajuste são posicionados ao redor dos parafusos de fixação estáveis para apoiar e reajustar as lâminas de cisalhamento, acessíveis quando a mesa de cisalhamento é removida.

Girando estes parafusos, será obtida a folga adequada entre as lâminas estáveis e móveis.

Deve ser mantida uma folga uniforme entre eles ao longo de todo o comprimento da lâmina.

Em geral esta folga deve ser de 10% da espessura da chapa a ser cortada.

Depois de ajustar, monte novamente a mesa de cisalhamento.

2) Substitua a lâmina

As lâminas superior e inferior possuem quatro arestas de corte.

Depois de girar as lâminas 4 vezes, deve-se reafiar ou substituir a nova lâmina.

Após a substituição do reajuste, a folga das lâminas deve ser levada em consideração.

Corte de ângulo

1) Ajuste da folga da lâmina

A unidade de corte angular está equipada com uma lâmina estável composta por duas lâminas quadradas entre si.

Os parafusos de ajuste são posicionados em torno dos parafusos de fixação da lâmina para apoiar as lâminas de corte.

Girando os parafusos de ajuste, pode-se obter a folga adequada entre a lâmina estável e a lâmina móvel no carro.

O espaço uniforme entre as lâminas estáveis e móveis é importante ao longo de todo o comprimento da lâmina e deve-se tomar cuidado para garantir que a lâmina estável esteja paralela à lâmina móvel.

Esta folga, em geral, é de 10% da espessura uniforme do flange angular a ser cortado.

Após o ajuste, o suporte angular é montado.

2) Substitua a lâmina

Tanto a lâmina horizontal quanto a vertical da lâmina estável têm quatro arestas de corte.

Reafie-as ou substitua-as por lâminas novas depois de girá-las quatro vezes.

A lâmina móvel é fixada em um carro por meio de parafusos.

Após reafiar ou substituir as lâminas cegas, a folga da lâmina deve ser reajustada.

Corte de barra redonda e quadrada

1) Ajuste a folga

Existem dois blocos de batente em forma de ângulo, que suportam a lâmina estável e são fixados na caixa por parafusos, em ambos os lados da lâmina estável.

Os parafusos de ajuste são posicionados ao redor dos parafusos de fixação para ajustar a folga entre o bloco de batente de formato angular e a carcaça, e a folga entre a face de suporte aninhada no bloco de batente de formato angular e a lâmina estável e o alojamento.

Assim é realizado o ajuste da folga entre a lâmina estável e a lâmina móvel fixada no carro.

Depois de fazer isso, o suporte do perfil está montado.

2) Substitua a lâmina

Remova o carro e afrouxe o bloco de parada em formato angular para substituir a lâmina antiga por uma nova. Após a substituição, o reajuste da folga deve ser realizado.

Entalhe

1) Ajuste da folga da lâmina

Ao mover o suporte para a lâmina superior, ele é colocado paralelamente ao do punção para permitir a folga adequada e, em seguida, fixa o suporte na mesa pelo parafuso.

Os parafusos de ajuste são posicionados ao redor do parafuso de fixação para ajustar as lâminas em ambos os lados do punção, garantindo a folga adequada que é de 10% da espessura da placa a ser cortada.

Depois de fazer isso, a mesa de entalhe é montada.

2) Substitua a lâmina

Todas as lâminas da matriz têm quatro arestas. Após quatro substituições é necessário reafiar ou substituir por novas.

A lâmina superior é fixada no punção pelo parafuso, afrouxe o parafuso e substitua a lâmina antiga por uma nova.

Após a substituição, o reajuste da folga deve ser realizado.

Corte de esquadria em aço angular 45º

O corte em esquadria de aço em ângulo de 45º pode ser realizado na posição do corte da figura (1) BB.

Teste de execução e operação de ferraria hidráulica

Execução de teste e reparo antes da operação

1) Despeje óleo hidráulico filtrado suficiente (fornecido pelo próprio usuário) no tanque de óleo.

2) Verifique se a folga das lâminas está adequada e ajuste conforme necessário.

3) Ligue a alimentação e verifique se o funcionamento dos diversos elementos elétricos está correto, a instalação está adequada.

Pressione e pise todos os botões, interruptores de limite, pedal, etc., para observar as ações do eletroímã e o replay são úteis.

4) Ligue o motor para verificar se o sentido de funcionamento está correto, se a pressão no sistema hidráulico está de acordo com as demandas, se a pressão de transbordamento na válvula de transbordamento está de acordo com as demandas e se a ação da válvula de comutação é útil.

Execução e preparação do teste

Depois de terminar todo o trabalho de preparação antes da execução do teste, o processo de execução e operação do teste pode ser realizado.

O processo operacional é o seguinte:

1) Pressionando o botão de operação e ligando a fonte de alimentação, uma lâmpada de sinalização verde acende para indicar que o sistema elétrico foi ligado e a operação pode ser iniciada.

2) Ligar o motor, lubrificar as câmaras superior e inferior do cilindro de puncionamento e do cilindro de corte de seção para verificar se o punção e a lâmina de corte de seção podem atingir o ponto morto superior e inferior.

3) Teste de execução em ciclo inativo, teste de avanço gradual e curso único para puncionamento e corte de seção em ordem.

Durante o teste, as circunstâncias de operação de várias peças devem ser verificadas cuidadosamente. Se algum deles estiver fora de serviço, após a resolução desses problemas, mais testes poderão ser realizados.

4) A pressão deve ser adicionada passo a passo no teste de carga. O número de testes de corte ou perfuração realizados em máx. a capacidade não deve ser inferior a 3 vezes.

Segurança e manutenção de ferreiro hidráulico

As capas protetoras são comprovadas em cada estação, nenhuma mão ou ferramenta deve ser esticada na capa, além de cuidados devem ser tomados nos seguintes pontos:

1) O operador deve estar familiarizado com o manual de operação da máquina e possuir certas técnicas operacionais.

2) O isolamento elétrico e o aterramento devem estar em boas condições.

3) Os trabalhos de puncionamento e entalhe não devem ser executados simultaneamente.

4) Não execute operação de sobrecarga. (Resistência à tração do material=450N/mm, dureza do material=HB180).

5) Mantenha todas as pontas das lâminas afiadas.

6) Não devem permanecer cicatrizes e rebarbas de soldagem nas superfícies da placa a ser puncionada ou cortada.

7) Para garantir um trabalho seguro de perfuração e corte, a unidade de fixação deve ser ajustada de acordo com qualquer espessura de material dentro da capacidade de corte da máquina.

8) Após a substituição das lâminas, sua folga deve ser verificada novamente e ajustada conforme necessário.

9) Verifique regularmente se as conexões de todas as peças estão em boas condições. Se for encontrada uma circunstância anormal, a máquina deve ser parada para ser reparada a tempo.

10) Lubrifique todos os pontos de lubrificação de acordo com o período de trabalho para evitar danos às superfícies de trabalho.

Lista de peças de desgaste e peças de ferraria hidráulica a serem adquiridas

| Não. | Nome | Especificações. | Quantidade |

|---|---|---|---|

| 1 | Manga | 1 | |

| 2 | Bloco de Fricção | 3 | |

| 3 | Pare de executar o bloco | 1 | |

| 4 | Anel de vedação em formato YX | D165 | 2 |

| 5 | Anel de vedação em forma de O | 130×3. 1 | 1 |

| 6 | -fazer- | 165×5. 7 | 1 |

| 7 | Anel de vedação em formato YX | d125 | 1 |

| 8 | Anel à prova de poeira | 125 | 1 |

| 9 | Anel de vedação em formato YX | D200 | 2 |

| 10 | Anel de vedação em forma de O | 135×5. 7 | 2 |

| 11 | -fazer- | 200×5. 7 | 1 |

| 12 | Anel de vedação em formato YX | d125 | 1 |

| 13 | Anel à prova de poeira | 125 | 1 |

| 14 | Rolamento Composto SF-1 de Material Composto | 5560 | 1 |

Lista de acessórios equipados com a máquina hidráulica para ferraria

| Não. | Nome | Especificação ou Tipo | Quantidade |

|---|---|---|---|

| 1 | Pedal | A13-11 | 2 unidades |

| 2 | Chave para o dispositivo de intertravamento | 2 unidades | |

| 3 | Chave hexagonal | S=3-19 | 1 conjunto |

| 4 | Chave em formato de gancho | D=90-95 | 1 unidade. |

| 5 | Galo de descarga | 1 unidade. | |

| 6 | Unidade Manômetro | 1 conjunto | |

| 7 | Anel de vedação em forma de O | 130×3. 1(GB1235-76) | 1 unidade. |

| 8 | -fazer- | 165×5. 7(GB1235-76) | 1 unidade. |

| 9 | -fazer- | 200×5. 7(GB1235-76) | 1 unidade. |

| 10 | -fazer- | 135×5. 7(GB1235-76) | 2 unidades. |

| 11 | Anel à prova de poeira | 125 | 2 unidades |

| 12 | Rolamento SF-1 de material composto | 5560(SF-1) | 1 unidade. |

| 13 | Arma de óleo | Capacidade:200cm³ | 1 |

LISTA DE EMBALAGEM

| Não. | Nome | Especificação ou Tipo | Quantidade |

|---|---|---|---|

| 1 | Manual de operações | 1 cópia | |

| 2 | Certificado do teste | 1 cópia | |

| 3 | Lista de embalagem | 1 cópia | |

| 4 | Pedal | SFM-1 | 2 unidades |

| 5 | Parafuso de Terra | M16×300 | 4 PCS |

| 6 | Chave para a unidade de intertravamento | 2 unidades | |

| 7 | Unidade Manômetro | 1 conjunto | |

| 8 | Chave em formato de gancho | D=90-95 | 1 unidade |

| 9 | Cozinheiro de alta | 1 unidade | |

| 10 | Chave hexagonal | S=3-19 | 1 conjunto |

| 11 | Anel de vedação em forma de O | 130×3. 1(GB1235-76) | 1 unidade |

| 12 | -fazer- | 165×5. 7(GB1235-76) | 1 unidade |

| 13 | -fazer- | 200×5. 7(GB1235-76) | 1 unidade |

| 14 | -fazer- | 135×5. 7(GB1235*5. 7) | 2 unidades |

| 15 | Anel à prova de poeira | 125 | 2 unidades |

| 16 | Rolamento SF-1 de material composto | 5560(SF-1) | 1 unidade |

| 17 | Arma de óleo | Capacidade:200cm | 1 |