Qualquer pessoa familiarizada com processos de usinagem e usinagem conhece rebarbas. Por mais avançado e sofisticado que seja o equipamento que você utiliza no processo de usinagem, ele estará acompanhado do produto. Eles surgem por vários motivos. Alguns são devidos à deformação plástica causada pelo processo de corte, outros são processos de fundição, forjamento e outros processos de processamento de bordas voadoras, e alguns são resíduos de extrusão de soldagem. A rebarba afeta negativamente a precisão do processamento, a precisão da montagem, o posicionamento pós-processamento e a qualidade da aparência e muitos outros aspectos.

O que é rebarbação?

Uma rebarba é um defeito na superfície de um metal que pode aparecer como uma borda irregular na extremidade metálica de um corte a frio, serra a quente ou corte a chama, e como excesso de metal na solda durante operações de soldagem. As pontas dos produtos cortados a frio geralmente também apresentam rebarbas, e a espessura da rebarba depende da folga entre as lâminas da faca.

Como as rebarbas geralmente não podem ser removidas, os produtos em geral podem apresentar rebarbas até uma certa altura. No entanto, as rebarbas internas e externas dos tubos soldados devem ser raspadas. Se não forem removidos, afetarão o desempenho da peça. Durante o processo de usinagem, qualquer tipo de ferramenta de rebarbação auxilia na manutenção do formato exato das peças.

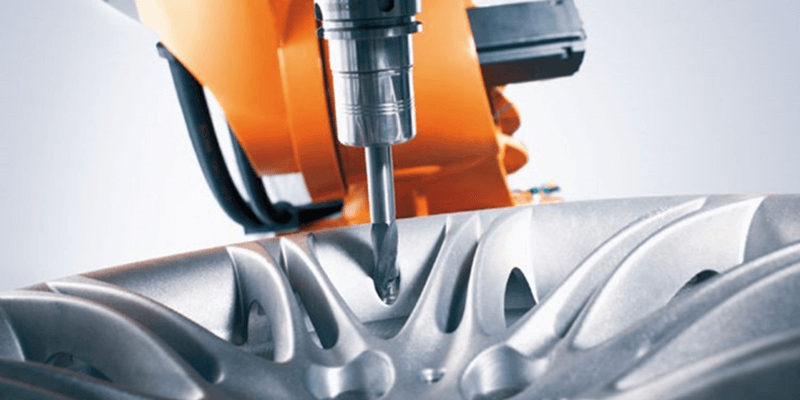

O que é rebarbação automatizada?

A rebarbação automatizada é uma tecnologia inovadora para arredondar bordas de peças de máquinas. É ideal para arredondar metais duros, remover materiais indesejados e garantir um processo de produção tranquilo.

Vantagens da rebarbação automatizada

- As aplicações de rebarbação automatizada melhoram o processo de rebarbação e fabricação, aumentando a produtividade e removendo rapidamente as rebarbas.

- A rebarbação robótica conclui todas as tarefas mais rapidamente e melhora a qualidade em comparação com a rebarbação manual.

- Qualquer ferramenta ou máquina de rebarbação permite rebarbar todas as bordas das peças da máquina que são difíceis de alcançar com a rebarbação manual.

- A implementação de processos de rebarbação é simplificada por sistemas automáticos.

Por que é necessário fazer rebarbação?

A rebarbação é extremamente importante porque as rebarbas que não são removidas podem afetar significativamente a correta fabricação e montagem das peças.

Rebarbas aumentam o risco de ferimentos ao pessoal

Seja durante o transporte e montagem de peças ou durante o uso e manutenção do produto: rebarbas como arestas vivas podem causar lesões aos funcionários e, assim, aumentar o risco de lesões no trabalho.

Rebarbas aceleram o desgaste do equipamento

Algumas máquinas de dobrar e endireitar criam rebarbas durante a operação. Se as peças forem processadas sem primeiro remover as rebarbas, estas máquinas e algumas ferramentas aceleram significativamente o desgaste e encurtam a vida útil da máquina, o que inevitavelmente leva a maiores custos de manutenção e reparação nas empresas.

Rebarbas dificultam a usinagem de precisão adicional

Para preparar ainda mais a usinagem e obter um melhor acabamento superficial, a rebarbação é a etapa mais importante. Pois independente de se tratar de acabamento mecânico ou oxidação superficial, se as rebarbas não forem removidas previamente, muito material residual se acumulará na borda estreita durante o processo, o que pode causar alguns defeitos durante o chapeamento ou soldagem.

Em outras palavras, a rebarbação oportuna antes do tratamento da superfície pode preparar o próximo processamento mecânico e garantir a qualidade do revestimento da superfície e reduzir a taxa de quebra das ferramentas mecânicas.

Diferentes tipos de cortadores

As rebarbas podem ser divididas em duas categorias principais, dependendo da sua forma e mecanismo de formação.

Classificação por forma

Os principais tipos e formas de rebarbas no processamento de metal são rebarbas com arestas voadoras, rebarbas com arestas vivas e respingos.

Borda voadora

Também conhecido como overflow, rebarba, etc., geralmente ocorre quando o molde é aberto e fechado, por exemplo, na interface de moldes dinâmicos e estáticos, na parte deslizante da corrediça e nas bordas voadoras. Estas são causadas em grande parte por uma falha na força de fixação do molde ou da máquina.

Cumes afiados

As rebarbas afiadas assumem a forma de cacos de vidro com arestas vivas. Alguns deles são de alta resistência, a parte inferior da superfície de corte é áspera.

Esguicho

Respingos geralmente ocorrem quando o metal fundido passa para a poça de fusão. Pedaços de fio de metal fundido voam acidentalmente para fora da poça derretida. Se respingos de metal voarem para fora da poça de fusão após a solidificação, eles não serão lançados de forma limpa na superfície ou na borda da peça.

Classificação por mecanismo de educação

As rebarbas são classificadas de acordo com o mecanismo pelo qual se formam. A distinção é feita principalmente entre Poisson, tombamento, rasgamento, corte e rebarbas quentes.

Pinheiro Poisson. Nesse processo, a pressão é aplicada ao material em diferentes direções, o que leva à deformação plástica e ao estiramento das bordas da área de contato e, a seguir, cria a rebarba. Também durante o processo de corte, quando a ponta da ferramenta de corte retifica a peça, a ferramenta de corte é deformada devido às forças de compressão. Estas deformações resultam na formação de uma rebarba de entrada no ponto de entrada da ferramenta de corte.

Cortador de tambor. Estas são causadas pela flexão do caminho da ferramenta. Quando a ferramenta de corte para de cortar, algum material residual se move com a ferramenta e se dobra em direção ao ponto de entrada ou aresta de corte. A profundidade de corte também pode ser um fator na formação de rebarbas, pois os cavacos ou rolos ficam mais espessos à medida que a profundidade aumenta. Para prevenir eficazmente esta rebarba, devem ser utilizados materiais com ductilidade suficiente para que os cavacos não saiam facilmente da peça.

Formam-se bolsas sob os olhos. São rebarbas que ocorrem quando a peça é deformada plasticamente e não cortada. Em termos simples, isto pode ser entendido como significando que o material foi arrancado da peça de trabalho.

Cortar rebarba. É o resíduo que resulta da separação ou desprendimento da parte cortada da parte principal e pode apresentar-se como uma crista saliente ou depressão irregular. As rebarbas de corte ocorrem principalmente em peças serradas e de parafusadeiras automáticas.

Cumes quentes. Eles são frequentemente chamados de escórias, respingos ou flutuadores. Eles surgem da formação de metal fundido endurecido durante a soldagem, corte a plasma e a laser devido a tensões residuais causadas por aquecimento e resfriamento descontrolado.

4 tipos diferentes de rebarbação

Em geral, os processos de rebarbação podem ser divididos em quatro categorias principais.

Nível áspero (contato difícil)

Os métodos de processamento que pertencem ao nível grosseiro são corte, fresamento, corte de engrenagens, lixamento e alisamento. Este é o processo ou método de rebarbação comumente utilizado pela maioria das empresas, utilizando limas, lixas, cabeçotes de retificação, etc.

Avaliação: Como o nível grosso só pode remover rebarbas de produtos simples com estrutura externa, não é eficaz para remover peças complexas com estrutura de furo cruzado. Os requisitos técnicos para os trabalhadores não são muito elevados, a eficiência não é elevada e o custo da mão-de-obra é elevado.

Grau geral (contato suave)

Os procedimentos comuns incluem retificação de cinta, retificação, retificação de roda elástica e polimento. Por exemplo, este método de rebarbação por retificação inclui principalmente vibração, rolo, jato de areia, etc. As empresas gostam de usar esse método para rebarbação inicial de peças.

Avaliação: Pode remover grandes rebarbas superficiais em uma área plana. A área de remoção é grande, mas há um problema de remoção confusa. Portanto, o processamento manual subsequente ou outros métodos de rebarbação residual devem ser realizados. Produtos pequenos em grandes quantidades são mais adequados para tais métodos.

Qualidade fina (contato flexível)

As classificações de finura incluem processo de lavagem, usinagem eletroquímica, retificação eletropolida e processo de laminação. Entre eles, a rebarbação de matrizes de alta precisão é a rebarbação por meio da cooperação de máquinas de matrizes e puncionadeiras.

Avaliação: A produção de ferramentas de puncionamento adicionais (ferramenta grossa + ferramenta fina) e, se necessário, a produção de ferramentas de moldagem está sujeita a cobrança. É mais adequado para produtos com superfícies de partição simples e é muito mais eficaz do que a operação manual tanto na eficiência operacional quanto no efeito de rebarbação.

Balança de ultra precisão (contato de precisão)

Os processos de nível de ultraprecisão incluem rebarbação por fluxo de fricção, rebarbação por fresagem magnética e rebarbação elétrica. A rebarbação eletrolítica é um processo de rebarbação química abreviado como ECD. Ele pode remover rapidamente as rebarbas causadas pela usinagem, fresamento e puncionamento e fornecer às peças metálicas bordas arredondadas ou chanfradas.

Durante a operação, o cátodo da ferramenta é conectado ao pólo negativo e a peça ao pólo positivo, permitindo que um eletrólito de baixa pressão flua entre a peça e o cátodo. Quando a corrente contínua é ligada, a rebarba é dissolvida pela solução elétrica e removida da peça. Deve-se observar que a solução eletrolítica é corrosiva e a peça deve ser lavada e antiferrugem imediatamente após o processo de rebarbação eletrolítica.

Avaliação: A rebarbação eletrolítica desempenha um papel importante na rebarbação de peças ocultas de furos transversais ou peças de formatos complexos. A eficiência do trabalho de rebarbação leva apenas algumas dezenas de segundos, o que melhora muito a produtividade. Ao mesmo tempo, o custo do contato de precisão é relativamente alto.

Os métodos de rebarbação mais comumente usados

Existem muitos métodos de rebarbação, incluindo rebarbação mecânica, rebarbação manual, rebarbação eletroquímica e rebarbação térmica.

Rebarbação mecânica

A rebarbação mecânica é caracterizada pelo uso de ferramentas de rebarbação acionadas diretamente. Através da rebarbação interna e externa direcionada, são criados componentes livres de rebarbas com bordas arredondadas ou chanfradas. Escovas, cortadores, ferramentas de polimento e instrumentos galvânicos são usados para rebarbar. Os produtos personalizados também desempenham um papel importante. A rebarbação mecânica é extremamente confiável para formas complexas.

Rebarbação manual

A rebarbação manual remove rebarbas, arestas vivas e inacabadas da superfície de uma peça. A rebarbação manual é um método extremamente versátil, mas demorado. Além disso, diferentes tipos de ferramentas podem ser utilizados na rebarbação manual.

Rebarbação eletroquímica

A rebarbação eletroquímica é um processo de rebarbação que remove metais duros em alta velocidade, mas de maneira segura.

Método de energia térmica

Este método combina combustível, oxigênio e calor. A rebarbação térmica é um excelente método para remover rebarbas.

Resumo

Com a crescente industrialização e automação, os métodos de tratamento de superfícies metálicas estão sendo cada vez mais utilizados nas áreas automotiva, aeroespacial, de semicondutores, de instrumentação e outras áreas de aplicação. As exigências de precisão na produção de peças mecânicas e a miniaturização do design institucional também estão a aumentar.

Portanto, os processos, métodos e tecnologias de rebarbação para acabamento de peças tendem a se tornar mais precisos e ultraprecisos, inteligentes e automatizados, o que invariavelmente melhora a qualidade do produto e aumenta a produtividade e a eficiência da produção.