O perfurador de torre servo é um equipamento amplamente utilizado no processamento de chapas metálicas. No entanto, com o rápido desenvolvimento da indústria de fabricação mecânica, as máquinas de corte a laser substituíram a maior parte do mercado de punções servo-torre. Mesmo assim, o perfurador de torre servo ainda possui funções que uma máquina de corte a laser não pode executar.

Para produtos de chapa metálica que precisam ser conformados, a máquina de corte a laser pode não ser totalmente competente. Processos como laminação de nervuras, laminação escalonada, veneziana, flangeamento, casco convexo e outros requerem o processamento da matriz de formação do punção da torre servo.

Portanto, para o processamento de chapas metálicas, o punção da torre servo e a matriz de conformação continuam sendo uma parte indispensável.

O charme da chapa metálica está na conformação, e as matrizes de conformação são amplamente utilizadas em campos de processamento de chapas metálicas com necessidades de conformação, como elevadores, condicionadores de ar, portas anti-roubo, chassis e placas antiderrapantes. Essas matrizes têm as vantagens de flexibilidade, alta eficiência e baixo custo.

A estrutura das matrizes de conformação é complexa e o processo de fabricação também é complexo.

A punção experimental inicial da matriz de conformação requer depuração contínua da matriz em combinação com a condição de conformação da peça até que a peça atenda aos requisitos. Conseqüentemente, o ciclo de fabricação da matriz de conformação é longo e os clientes precisam ser informados com antecedência ao personalizar a matriz para evitar contradições desnecessárias durante a entrega da máquina-ferramenta.

Tipo de matriz de formação

As matrizes de formação no punção de torre servo incluem principalmente matrizes de rolo, matrizes de estampagem e gravação em relevo, matrizes de trefilação rasas, matrizes de puncionamento, matrizes de flange, matrizes de orifício de extração, matrizes de extrusão, matrizes de cisalhamento de posicionamento e muito mais.

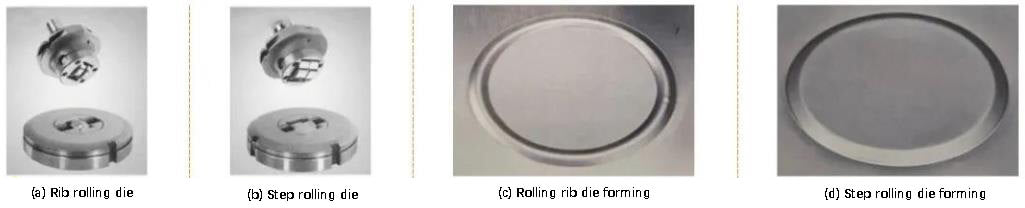

Matriz de rolo

A matriz de rolo é composta por matriz de laminação de nervuras e matriz de laminação escalonada. Para atender aos requisitos de processamento de formato de curva arbitrária, ele precisa ser colocado em uma estação rotativa. Além disso, não deve haver nenhuma marca de estampagem na placa.

Através dos rolos correspondentes instalados nas matrizes superior e inferior, o movimento para cima e para baixo do rolo e o movimento para a esquerda e para a direita da chapa metálica formam um movimento relativo no processo de estampagem. Este movimento auxilia na realização do processamento de formação da longa costela convexa. O comprimento da nervura convexa não é limitado pela matriz.

Para matrizes de laminação de nervuras e matrizes de laminação escalonada, a determinação de diferentes alturas e larguras de formação depende dos requisitos do cliente. Este tipo de matriz oferece uma ampla variedade de nervuras de estampagem, posicionamento preciso e alta precisão de processamento.

Ao mesmo tempo, existem requisitos especiais quanto ao material e espessura da peça de trabalho.

- O aço inoxidável tem geralmente 0,8 ~ 1,5 mm;

- A placa de aço carbono é geralmente de 0,8 ~ 2,0 mm;

- A placa de alumínio tem geralmente 0,8 ~ 2,5 mm;

- A altura de formação é 2 ~ 3 vezes a espessura da placa;

- A largura é 2 vezes a altura e a largura máxima é 12,7 mm.

A matriz do rolo e a conformação são mostradas na Fig.

Fig. 1 Matriz e conformação do rolo

Matriz de estampagem e gravação

Os moldes de gravação e gravação incluem moldes de código, moldes de gravação, moldes de palavras côncavo-convexos e moldes de gravação.

A estampagem com matrizes de relevo e matrizes côncavo-convexas pode criar relevo em chapa metálica, que pode ser elevada ou abaixada.

O uso de matrizes de gravação em relevo pode ajudar os clientes a eliminar a necessidade de reprocessamento de peças, como etiquetagem e pintura, economizando dinheiro e aumentando a eficiência.

A matriz de gravação é usada para gravar ou criar marcações matriciais na superfície de uma peça de trabalho. Não altera a forma das peças de chapa metálica nem causa indentações que possam afetar sua aparência.

Pode se adaptar ao processamento de placas de diversos materiais ajustando a mola.

A direção de formação é para baixo e precisa ser colocada na estação rotativa. A Figura 2 mostra o processo de estampagem, gravação e conformação.

Fig. 2 Estampagem e representação de matriz e conformação

Molde de desenho raso

A matriz de trefilação rasa é principalmente uma matriz formadora de casco convexo, que consiste em um punção e uma matriz fêmea localizada abaixo dela.

A altura e o ângulo de formação da matriz de formação do casco convexo não devem ser muito grandes para evitar qualquer fratura na junta.

A matriz de formação de casco convexo pode trabalhar em conjunto com a matriz de pré-perfuração para cumprir o requisito de formação de furos passantes no casco convexo.

A matriz de pré-perfuração deve determinar o tamanho com base nos resultados da punção experimental dos furos.

A matriz formadora de casco convexo é amplamente utilizada.

A matriz de gota d'água é semelhante à matriz de casco convexo.

O conjunto de cascos convexos em forma de gota de água tem um design requintado e pode processar uma espessura máxima de placa de 1,5 mm.

A matriz de tecelagem de bambu precisa colaborar com a matriz de puncionamento, e a espessura máxima da placa para estampar placas de aço carbono médio também é de 1,5 mm.

A formação da matriz de trefilação rasa é mostrada na Fig.

Fig. 3 Moldagem de desenho raso

Matriz de formação de perfuração

A matriz de puncionamento consiste em quatro componentes principais: matriz de obturador, matriz de corte de lingueta, matriz de ponte e matriz de fixação.

Este tipo de matriz é usado principalmente para ventilação, braçadeiras de tubos, decoração e outras aplicações.

Entre os quatro componentes, a matriz do obturador é o mais utilizado. Normalmente é escolhido para chassis e outras peças que requerem dissipação de calor e um design atraente.

A matriz de corte macho é usada principalmente para unir peças de chapa metálica, semelhante a uma fivela.

O molde ponte é utilizado para inserir tubos de arame, proporcionando uma solução simples e conveniente.

Finalmente, a matriz de fixação foi projetada para a instalação de componentes elétricos.

A matriz de puncionamento é geralmente dividida em dois tipos: puncionamento e conformação. Sua estrutura complexa permite atender a maioria dos requisitos de produto do cliente.

O processo de formação da matriz de puncionamento é ilustrado na Figura 4.

Fig. 4 Matriz de formação de puncionamento

Molde de formação de flange

A matriz de formação de flange deve ser combinada com a matriz de pré-perfuração.

A matriz responsável por virar a borda do furo após a punção é conhecida como matriz de conformação de flange.

É utilizado principalmente para formar furos roscados e também pode ser usado para instalar tubos de dissipação de calor, roteamento de cabos e roscar tubos de plástico.

Depois que a matriz de moldagem do flange molda a borda, ela fica lisa, sem rebarbas que possam arranhar o tubo.

Possui inúmeros benefícios para puncionamento e rosqueamento direto.

A Figura 5 ilustra o processo de formação da matriz de formação de flange.

Fig. 5 Matriz de formação de flange

Derrubar o buraco morrer

Um molde de furo desmontável também é conhecido como molde de furo pré-fabricado e pode ser projetado como um molde de golpe único, duplo ou triplo.

Existe uma conexão parcial entre a sucata e o corpo principal da peça, e a porta de conexão necessária varia dependendo da espessura e do tipo da placa.

Esse tipo de molde é utilizado principalmente em quadros de distribuição, entre outras aplicações.

A Figura 6 mostra o processo de formação de um molde com furo desmontável.

Fig. 6 Formação da matriz do furo desmontável

Matriz de extrusão

A matriz formadora de extrusão é usada principalmente para extrusão de rebaixos, servindo como matriz de estampagem para processamento de rebaixos com base em pré-puncionamento. Ele pode efetivamente substituir a necessidade de perfuração ao criar furos.

Esta matriz pode processar peças de trabalho de maneira positiva e negativa, resultando em rebaixos extrudados que podem ser utilizados como furos de instalação para parafusos escareados. Ao usar a matriz de furo de afundamento por compressão, o processo de afundamento de perfuração de uma broca pode ser omitido, garantindo alta qualidade e eficiência de processamento.

A Figura 7 mostra o processo de formação da matriz para extrusão e afundamento de furos.

Fig. 7 Formação da matriz de extrusão com furo de afundamento

Posicionamento da matriz de cisalhamento

A matriz de posicionamento e cisalhamento consiste em uma matriz de puncionamento de amostra, uma matriz de posicionamento triangular e uma matriz de semi-cisalhamento.

A matriz de perfuração da amostra permite o controle da profundidade do ponto com base na altura da matriz.

A matriz de posicionamento triangular é usada para chapas finas que são difíceis de processar usando a matriz de semi-cisalhamento.

É importante observar que a distância central mínima entre os pontos de posicionamento deve ser de 15mm.

A matriz de semi-cisalhamento pode conectar o material e a placa, com a altura de formação sendo inferior a 0,6 vezes a espessura da placa.

A matriz de posicionamento e corte não é comumente usada e só é personalizada para necessidades especiais.

A Figura 8 ilustra o processo de formação da matriz de cisalhamento de posicionamento.

Fig. 8 Posicionamento e corte da matriz

No caso de requisitos especiais, uma matriz de conformação também pode funcionar como uma matriz composta. Por exemplo, uma matriz composta de flange convexo pode realizar pré-perfuração, flangeamento e formação de casco convexo de uma só vez.

No entanto, ao programar a matriz composta, é crucial levar em conta o tempo de descarga adequado. Além disso, a direção de conformação deve ser exclusivamente para cima, e vale a pena notar que o custo de uma matriz composta é consideravelmente maior do que o de uma matriz de conformação normal.

Precauções para uso da matriz de formação

Os seguintes pontos devem ser observados ao usar a matriz de formação:

(1) Sempre preste atenção ao aperto do parafuso de travamento do punção da torre servo ao usar a matriz de conformação. Não puncione sem chapa metálica e evite perfurar a matriz vazia para evitar danos à matriz de formação no punção da torre servo.

(2) Geralmente, a direção de formação da matriz de formação deve ser para cima para evitar deformação causada pela raspagem entre a parte de formação da peça de trabalho e a matriz inferior da mesa rotativa.

(3) A matriz inferior da matriz de formação ascendente é geralmente mais alta do que a matriz inferior padrão. Evite usar a matriz de puncionamento na próxima estação para evitar indentação da peça de trabalho. Quando a matriz de conformação não estiver em uso, retire-a da máquina-ferramenta, cubra-a com óleo antiferrugem e guarde-a na caixa da matriz para evitar danos à matriz causados por ferrugem e poeira.

(4) O curso de estampagem de cada punção da torre servo é diferente. Ao usar a matriz de conformação pela primeira vez, ajuste a matriz superior para o comprimento mais curto para evitar danos à matriz e falha do punção. Ajuste a matriz de formação para obter uma formação completa.

(5) Para moldes com alta altura de conformação ou conformação especial, lubrifique a placa, reforce a fluidez da placa durante a conformação e reduza a probabilidade de danos e rasgos na placa.

(6) A peça de trabalho deve ser posicionada o mais longe possível das posições de fixação e puncionamento durante a conformação, e a etapa de conformação da peça de trabalho deve ser concluída no final do processo de processamento.

(7) Matrizes com altas alturas de conformação podem arranhar e deformar as placas devido à colisão. Este problema pode ser evitado colocando matrizes inferiores esféricas em ambos os lados da matriz inferior da matriz com alta altura de conformação. Usar outros moldes próximos ao molde com alta altura de conformação para continuar o processamento pode levar à deformação da peça.

(8) O programa de processamento de matrizes de conformação deve ser usado durante o processamento de conformação. Tempo de descarga suficiente deve ser reservado durante a programação, e a velocidade de estampagem do punção deve ser reduzida para minimizar o impacto e permitir tempo suficiente para que a peça formada se separe da matriz de formação, evitando assim a deformação da peça e o desvio da posição de formação.

Seguindo estas precauções para usar e manter a matriz de conformação, podemos reduzir bastante os danos à matriz e produzir efetivamente produtos ideais usando a matriz de conformação.

O uso de matrizes de conformação torna o processamento de chapas metálicas mais eficiente e eficaz.

Conclusão

Ao selecionar a matriz de conformação, devemos garantir que todos os requisitos sejam claramente expressos.

Além disso, ao solicitar o punção servo-torre, devemos também considerar se o curso de estampagem do punção pode atender à altura de conformação necessária para a peça de trabalho.

Apesar da crescente popularidade de métodos de alta eficiência e economia de energia na conformação de chapas metálicas, o punção servo-torre ainda ocupa um lugar significativo no campo mecânico.

Acredita-se amplamente que o desenvolvimento e a aplicação de matrizes de conformação em puncionadeiras de torre servo continuarão a crescer no futuro.