Por Arshon Technology

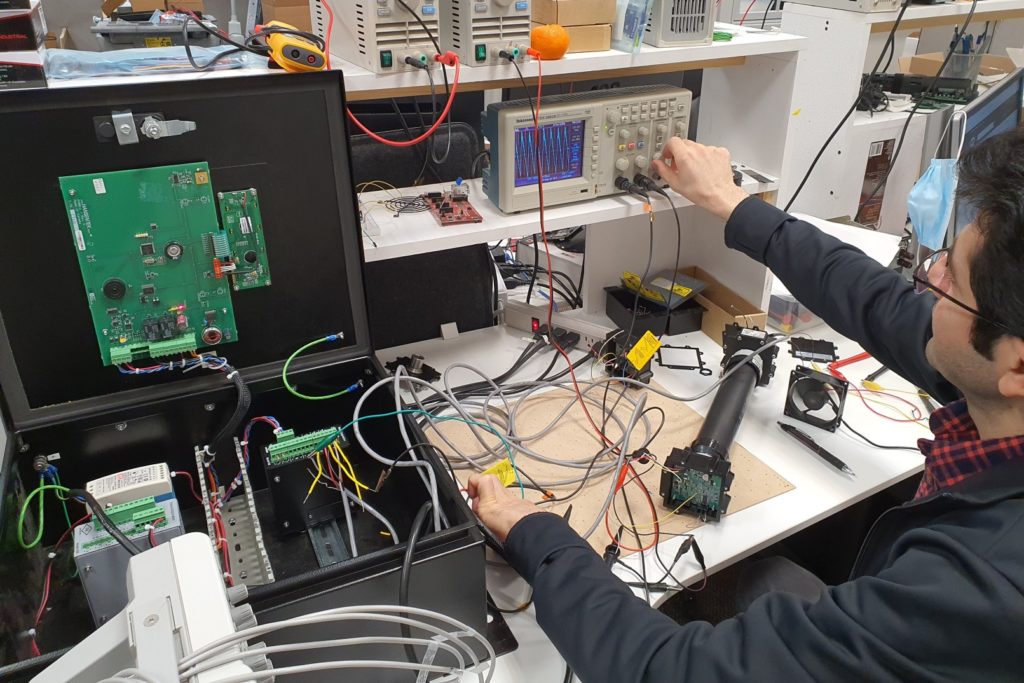

Para aplicações de protótipos de PCB, um pré-requisito é obrigatório: testes confiáveis. Esses primeiros produtos são construídos com o único propósito de testar ideias de design para garantir que funcionem para uso e venda aprovados. Seja como for, os PCBs podem ser imprevisíveis, pois existem muitas peças e associações de patches.

Quando os circuitos eletrônicos eram mais básicos e diretos, os exames visuais manuais (MVI) eram adequados para identificar possíveis problemas, como curtos-circuitos, sobrecarga, juntas defeituosas, peças quebradas, componentes faltantes, etc.

No entanto, o MVI também estava sujeito a erros humanos e descuidos e poderia ser uma tarefa exaustiva e tediosa. Isto levou a imperfeições no circuito e custos excessivos e desnecessários devido a falhas ou recalls.

Desde então, a indústria de fabricação de PCB e os fabricantes relacionados a PCB estabeleceram várias técnicas de teste e avaliação para garantir produtos seguros e confiáveis. Os padrões de teste atuais identificam melhor os componentes do circuito defeituosos onde podem ocorrer falhas atuais ou futuras.

Desde então, a indústria de fabricação de PCB e os fabricantes relacionados a PCB estabeleceram várias técnicas de teste e avaliação para garantir produtos seguros e confiáveis. Os padrões de teste atuais identificam melhor os componentes do circuito defeituosos onde podem ocorrer falhas atuais ou futuras.

Um processo de teste robotiza o exame visual usando um método de inspeção óptica automatizada (AOI). AOI normalmente usa uma câmera que verifica autonomamente um dispositivo PCB para testar a qualidade, peças faltantes e possíveis falhas. Agora é amplamente utilizado durante a soldagem pré e pós-fluxo e acessível em algumas máquinas pick-and-spot.

À medida que os dispositivos de montagem em superfície (SMD) e os pacotes de matrizes de grade esférica (BGA) — um tipo de pacote de montagem em superfície ou portador de chip usado para circuitos integrados — se tornaram mais comuns, as limitações do AOI para testes tornaram-se mais aparentes. Infelizmente, a AOI muitas vezes não consegue identificar as soldas que estão sob os feixes.

Como resultado, foi desenvolvido um método automatizado de inspeção por feixe de X (AXI), que pode revelar defeitos ocultos de montagem de PCB, mesmo em componentes mais espessos e multifacetados de uma PCB. À medida que os PCBs evoluíram, também evoluíram os métodos de teste para garantir a confiabilidade.

Após a conclusão desta etapa de avaliação inicial, os PCBs normalmente passarão por um teste de especificações exatas, realizado em todo o circuito reunido.

Quais são os principais componentes analisados durante o teste do protótipo de PCB?

Quando um protótipo de PCB é testado, significa que o projeto do circuito da placa é avaliado para garantir que seja seguro e adequado ao seu projeto. O circuito é uma combinação de componentes eletrônicos que serão conectados por fios condutores dentro do projeto final da PCB e através dos quais a corrente elétrica pode fluir.

Esses componentes eletrônicos podem incluir:

- Capacitores (C)

- Resistores (R)

- Diodos (D)

- Fusíveis (F)

- Indutor (I)

- Circuito Integrado (CI)

- Transistor (T)

- Relé (R)

Esses são os componentes que requerem testes para detectar quaisquer falhas ou irregularidades que possam levar à falha do PCB. Também é importante garantir que sejam do tipo e qualidade ideais para o projeto em questão.

Por exemplo, é importante considerar as condições ambientais previstas (como temperatura e umidade), bem como a corrente disponível. Pergunte-se: em caso de curto-circuito, sobrecarga ou superaquecimento, o que vai acontecer?

Vamos revisar alguns dos métodos de teste disponíveis.

Métodos de teste de PCB

Teste no circuito: Um dos testes mais ideais para avaliações de protótipos de PCB são os testes em circuito (ICT). Ele fornece um método confiável de verificação de cobertura de alta falha de todos os componentes eletrônicos em um conjunto de PCB. O TIC funciona controlando e incitando o hardware do PCB e tem como objetivo dar 100% de inclusão. A vantagem é que elimina totalmente a chance de erro humano.

Etapas do teste:

- Coloque as sondas fixas

- Verifique as conexões

- Comece o teste

Acesse os pontos de montagem da placa de circuito impresso e certifique-se de que ela esteja sólida aplicando um pouco de tensão sobre ela.

Ideal para:

- BGAs ou montagens principais – e após a conclusão da montagem.

Teste de curto-circuito: este teste requer a verificação da resistência entre diferentes pontos do circuito. Um multímetro pode ser usado. Muitos PCBs são danificados devido a correntes de curto-circuito.

É importante focar nas peças de passo fino, como microcontroladores com impressão LQFP. Isso ocorre porque um cabo de solda que causa um curto-circuito entre dois pinos adjacentes pode danificar totalmente e arruinar o microcontrolador. Certifique-se de medir a impedância de cada hub de tensão diferente em relação ao terra.

Por exemplo, pode haver uma rede de força de 12, 5 e 3 V em uma PCB, e qualquer uma delas pode estar em curto devido a má fixação ou peças quebradas. Isso pode causar aquecimento de peças quando ligado.

Teste de sonda voadora: uma técnica prática que testa sondas de PCB de um ponto a outro (daí o nome “voador”), com necessidade de energia TIC. Este teste é bastante econômico para protótipos e produção de baixo a médio volume, pois não é necessário nenhum acessório personalizado.

Normalmente é usado para procurar problemas singulares no circuito, como:

- Shorts

- Capacitância

- Resistência

- Indutância

- Abre

- Problemas de diodo

Etapas do teste:

- Conecte as agulhas a um teste em uma grade xy (obtida no AUTOCAD FILE)

- As sondas podem ser movidas pela placa de circuito para avaliar pontos alternativos ou peças individuais

Teste de polaridade reversa: A polaridade reversa acontece quando um receptáculo é conectado ao contrário. Se você inverteu um ou dois fios do circuito, geralmente não há retorno. Você será recebido com um som de estalo e uma pequena névoa de fumaça. Em casos simples, você pode remover as peças danificadas sem substituir a placa inteira.

Para proteger as PCBs dos efeitos da polaridade reversa, é possível inserir um diodo de proteção. No entanto, um diodo consome energia.

Teste de inspeção óptica automatizada (AOI): um método visual primário usado para verificar quaisquer problemas ou preocupações óbvias ou emergentes na fase subjacente de uma montagem usando uma câmera.

Etapas do teste:

- Tira imagens das peças da placa de circuito para teste

- Compara as imagens com um esquema detalhado

- Se a placa coordenar com os esquemas para uma taxa específica, o teste será aprovado

Ideal para:

- Detectar problemas iniciais que possam ocorrer na placa durante o ciclo de montagem. É aconselhável não depender exclusivamente do AOI para testes completos. Adicione um método de TIC ou de sonda voadora para obter resultados mais confiáveis.

Teste de queima: envolve passar uma fonte de alimentação através dos componentes eletrônicos de uma PCB, normalmente em uma temperatura elevada – ou em sua capacidade máxima especificada. Sua utilidade é encontrada na construção e teste de limites de carga. Mas deve-se ter cuidado porque o teste pode colocar em risco os componentes do PCB. Idealmente, faça o burn-in mais cedo e/ou quando o custo de testes e substituição de peças for baixo.

Etapas do teste:

- Empurrando alta potência através do PCB, normalmente até seu limite extremo.

- A energia pode passar pela placa por 48 a 168 horas

- Se o conselho falhar, isso é conhecido como “mortalidade infantil”

Ideal para:

Observe que este teste é não ideal para PCB em todas as condições. O teste de burn-in pode diminuir a longevidade de um PCB. Portanto, só deve ser usado quando necessário e não inutilmente.

Pode ser útil para:

- Testar um item tanto quanto possível antes de lançá-lo

- Descoberta antecipada de um problema subjacente durante a montagem

Teste de componentes preenchidos: pode ser frustrante passar horas investigando por que o microcontrolador não liga, apenas para perceber que o capacitor de pilha do oscilador gem não foi preenchido. Mas quando há diversas partes a serem consideradas, é fácil perder um ou dois componentes. Ao trabalhar com um protótipo de PCB, primeiro você deseja garantir que os componentes sejam adequados para a placa de circuito que você planeja projetar.

Antes de começar a verificar cada componente, certifique-se de usar a lista de materiais correta.

Teste de inspeção de raios X: um raio X pode localizar defeitos no início do processo de montagem, que são indetectáveis pelo olho humano, como aqueles sob o pacote de chips. Existem testes AXI 2-D e 3-D, sendo que este último oferece um período de teste mais rápido para o protótipo de PCB.

Testado para:

- Conexões de solda

- Barris

- Rastreamentos internos

Ideal para:

Observe que, semelhante ao teste de burn-in, as inspeções por raio-X podem diminuir a longevidade de uma PCB, portanto, teste apenas quando os benefícios superarem os contras, como quando:

- Inspecionar camadas da placa que não podem ser visualizadas sem um raio-x

- Quando um técnico treinado estiver disponível

Teste funcional (FCT): normalmente simula o ambiente operacional do produto em teste e é executado como a última etapa antes da fabricação final. Os parâmetros são geralmente fornecidos pelo cliente e podem depender de onde o PCB será usado. Freqüentemente, um computador é conectado aos pontos de teste para determinar se o PCB atende às capacidades pretendidas.

Pré-requisitos para teste:

- Fornecido pelo cliente

- Pode incluir requisitos para UL, MSHA ou outros padrões

- Inclui acessórios ou equipamentos externos

Ideal para:

- O último teste antes de enviar o item

- Garantia de qualidade, mas pode ser demorada

Testes adicionais de PCB

Existem vários tipos de testes além dos mencionados acima, dependendo das circunstâncias.

Outros testes:

- Teste de contaminação de PCB: identifica iônicos na placa que podem causar contaminação

- Teste de soldabilidade: usado para verificar a durabilidade da placa de superfície e garantir junções de solda confiáveis

- Análise de microssecção: detecta defeitos, falhas, curtos ou falhas

- Teste de descascamento: encontra a quantidade de energia necessária para retirar o laminado da placa

- Refletômetro no domínio do tempo: usado para identificar falhas em placas de alta frequência

Ideal para:

- Reduzindo o suporte ao cliente

- Use com testes diferentes, como ICT ou sonda voadora para garantias extras

- Identificando falhas

Antes de decidir sobre o teste ideal para o seu projeto, determine a finalidade do PCB. Pese os prós e os contras dos diferentes testes disponíveis, incluindo os seus custos. Às vezes você pode querer realizar mais de um teste. Freqüentemente, o fabricante contratado de eletrônicos o ajudará a identificar o que é melhor fazer.

REFERÊNCIAS

- Teste funcional de PCBs, Assembly Magazine, Adam Cort, 1º de julho de 2002

- TIC, Tutorial de teste em circuito — notas e detalhes sobre todos os fundamentos dos testes em circuito

- Inspeção automatizada de raios X AXI para PCB e BGA – princípios básicos sobre inspeção automatizada de raios X, AXI, sistemas usados para inspeção de conjuntos de placas de circuito impresso de PCB e especialmente aqueles com ICs BGA

- NXP, “Compreendendo os parâmetros da folha de dados do MOSFET de potência”, NXP Semiconductors, Eindhoven, 2013

- Maliniak, “O teste é uma questão de vida ou morte na indústria automotiva”, Electronic Design, 4 de outubro de 2011