Tipos de enrolamentos de armadura DC

- enrolamentos em série

- Enrolamentos de derivação

- Enrolamentos compostos

enrolamentos em série

Os enrolamentos em série são enrolamentos de armadura CC nos quais o enrolamento de campo é conectado em série com o enrolamento da armadura. Em outras palavras, a mesma corrente flui através dos enrolamentos de campo e da armadura. Essa configuração resulta em diversas propriedades diferentes:

- Alto torque de partida: Os motores DC da série são conhecidos por seu alto torque de partida. Isso os torna adequados para aplicações onde é necessária a partida sob cargas elevadas, como em sistemas de acionamento de trens e veículos elétricos.

- Controle de velocidade variável: Nos motores em série, a velocidade diminui à medida que a carga aumenta. Isso ocorre porque um aumento na carga leva a uma diminuição na resistência geral do circuito, o que por sua vez leva a um aumento na corrente e conseqüente diminuição na velocidade.

- Perigo de velocidade descontrolada: Uma desvantagem dos motores enrolados em série é que se a carga for removida repentinamente, pode ocorrer um aumento descontrolado na velocidade, pois a carga reduzida resulta em um aumento na velocidade.

- Falta de autorregulação: Os motores bobinados em série não regulam sua velocidade de forma eficaz quando a carga varia, o que pode ser uma limitação em aplicações que exigem controle preciso de velocidade.

Enrolamentos de derivação

Os enrolamentos shunt conectam o enrolamento de campo (campo shunt) em paralelo ao enrolamento da armadura. O enrolamento shunt tem uma alta resistência em comparação com o enrolamento da armadura, o que significa que a maior parte da corrente flui através do circuito da armadura. Os motores shunt têm as seguintes propriedades:

- Controle de velocidade estável: Os motores shunt têm controle de velocidade relativamente estável sob diferentes cargas. À medida que a carga aumenta, a redução da velocidade é menos pronunciada do que nos motores enrolados em série.

- Operação em velocidade constante: Os motores shunt são conhecidos por manter uma velocidade relativamente constante sob cargas variadas. Isto os torna adequados para aplicações onde é necessária uma velocidade constante, tais como: B. Máquinas industriais.

- Torque de partida moderado: Os motores shunt geralmente possuem torque de partida moderado. Você pode precisar de mecanismos adicionais (por exemplo, resistores de partida) para fornecer torque de partida suficiente em cenários de alta carga.

Enrolamentos compostos

Os enrolamentos compostos combinam elementos de enrolamentos em série e em derivação. Existem dois tipos principais de enrolamentos compostos: enrolamentos compostos cumulativos e enrolamentos compostos diferenciais.

- Enrolamentos Compostos Cumulativos: Nesta configuração, o enrolamento de campo série suporta o enrolamento de campo shunt. O resultado é um motor com características semelhantes a um motor shunt, mas com um aumento adicional no torque de partida através do campo série.

- Enrolamentos compostos diferenciais: Aqui o enrolamento de campo série é oposto ao enrolamento de campo shunt. Os motores enrolados compostos diferenciais oferecem características que combinam motores em série e em derivação. Eles oferecem bom controle de velocidade sob diferentes cargas e melhor torque de partida.

A escolha entre estes tipos de enrolamento depende dos requisitos específicos da aplicação, incluindo controle de velocidade desejado, torque de partida e condições de carga. Para otimizar o desempenho para casos de uso específicos, desde máquinas industriais até sistemas de acionamento, são escolhidas diferentes configurações de espiral.

Opções de conexão

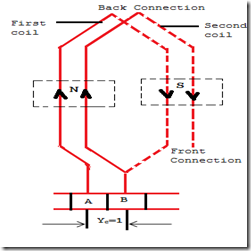

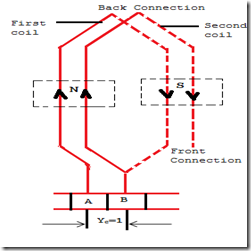

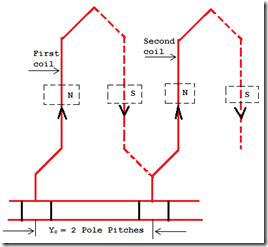

As várias bobinas de armadura em um enrolamento de armadura CC não precisam ser conectadas em paralelo (em série), ou seja, por conexão final, de modo que as tensões geradas das bobinas individuais possam ajudar umas às outras na produção da fem terminal do enrolamento.

Existem duas maneiras fáceis de criar essas conexões finais:

-

Envoltório de enrolamento

-

enrolamento de onda

Envoltório de enrolamento

enrolamento de onda

Os materiais condutores são as artérias que permitem que a eletricidade flua nessas máquinas. Diferentes materiais oferecem diferentes níveis de condutividade, propriedades mecânicas e considerações de custo.

- Cobre: O cobre é um material condutor amplamente utilizado devido à sua excepcional condutividade elétrica, conformabilidade e resistência à corrosão. É preferido devido à sua eficiência na transmissão de energia elétrica com perdas mínimas.

- Alumínio: O alumínio tem menor condutividade que o cobre e é mais leve e mais barato. É frequentemente usado em aplicações onde a redução de peso desempenha um papel importante, como linhas elétricas aéreas.

- Escovas de carvão: Materiais à base de carbono, como grafite, são usados em escovas em aplicações que exigem a transferência de energia entre peças estacionárias e rotativas, como em motores e geradores.

- Supercondutores: Os materiais supercondutores não oferecem resistência elétrica em temperaturas extremamente baixas. Eles são usados em aplicações especiais onde a transmissão altamente eficiente e com baixas perdas é crucial.

Efeitos da fusão

A escolha da configuração do enrolamento da armadura e do material do condutor cria uma sinergia única que afeta o desempenho das máquinas elétricas. Diferentes combinações resultam em diferentes eficiências, características de torque e controle de velocidade. Os engenheiros devem considerar esses fatores durante o projeto para otimizar a função pretendida da máquina e alcançar o equilíbrio desejado entre desempenho e custo.

Conclusão

Os efeitos dos enrolamentos da armadura CC vão além da fonte de alimentação, pois os campos magnéticos gerados por esses enrolamentos podem causar interferência eletromagnética e ruído. Para minimizar a interferência e garantir o desempenho ideal do sistema, é essencial considerar cuidadosamente os layouts dos enrolamentos, os materiais de isolamento e as técnicas de blindagem. Além disso, o desempenho térmico e a fiabilidade dos sistemas eléctricos dependem fortemente da robustez do desenho espiral escolhido, destacando a importância dos materiais, dos mecanismos de refrigeração e das considerações de manutenção.