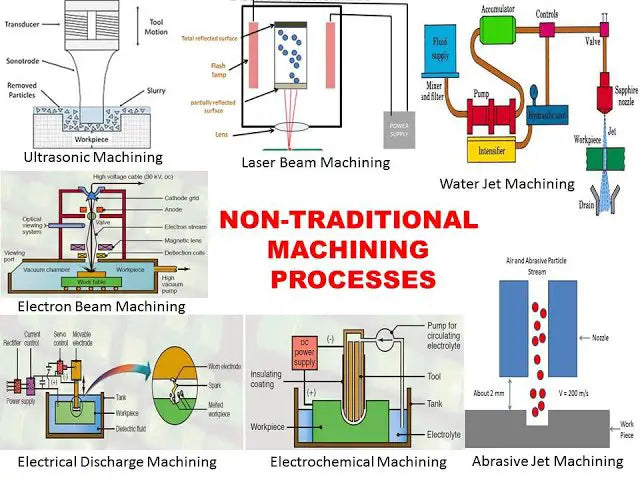

O que é processo de usinagem não tradicional?

Primeiro, vejamos a definição de usinagem não tradicional.

A usinagem não tradicional, também chamada de “usinagem não convencional” ou “método de usinagem moderno”, geralmente envolve o uso de energia proveniente de eletricidade, calor, luz, eletroquímica, química, som ou mecânica especial para remover ou adicionar materiais.

Isso resulta na remoção, deformação, alteração nas propriedades ou revestimento de materiais.

Desenvolvimento e Definição de Usinagem Não Tradicional

A usinagem mecânica tradicional tem uma longa história e desempenhou um papel significativo na produção humana e na civilização material.

Atualmente, a maioria dos nossos produtos é fabricada e montada utilizando métodos tradicionais, como eletrodomésticos (por exemplo, geladeiras, máquinas de lavar, aparelhos de ar condicionado), veículos de transporte (por exemplo, carros, trens, aviões) e armas e equipamentos (por exemplo, armas , canhões, tanques, foguetes).

A usinagem mecânica tradicional envolve o uso de energia mecânica e força de corte para remover o excesso de metal, resultando em uma peça com formato geométrico, tamanho e rugosidade superficial específicos. O material da ferramenta deve ser mais duro que o material da peça.

No entanto, com o avanço da ciência e da tecnologia, especialmente desde a década de 1950, e a necessidade de produtos de alta precisão, alta velocidade, alta temperatura, alta pressão e miniaturizados, particularmente na indústria de defesa, a dificuldade na usinagem de materiais aumentou, com formas mais complexas e maiores requisitos de precisão dimensional e rugosidade superficial.

Para enfrentar esses desafios, surgiram novos requisitos para a indústria de fabricação mecânica, incluindo a capacidade de usinar materiais difíceis de cortar, como ligas duras, ligas de titânio, aços resistentes ao calor, aços inoxidáveis, aços para têmpera, diamante, jade precioso, quartzo, germânio, silício e materiais não metálicos.

Além disso, novos métodos de usinagem são necessários para lidar com a usinagem de superfícies complexas, como a superfície de formação estéreo de pás de turbinas a vapor, turbinas integrais, carcaças de motores e matrizes de forjamento, bem como seções especiais sobre matrizes de puncionamento e trefilação a frio, estrias internas, pulverização bicos, grades, furos e fendas estreitas em bicos giratórios.

Para atender a essas demandas, pesquisadores têm explorado e desenvolvido a usinagem não tradicional (NTM), também conhecida como usinagem não convencional (NCM), que utiliza energia física (eletricidade, magnetismo, som, luz e calor), energia química, e até mesmo energia mecânica para afetar diretamente a área de usinagem e remover, deformar ou alterar o material.

Os métodos de maquinação tradicionais já não são adequados para enfrentar estes desafios técnicos, tornando a maquinação não tradicional uma solução necessária.

A Usinagem Não Tradicional (NTM) possui as seguintes características distintivas:

- A dureza do material da ferramenta pode ser significativamente menor em comparação com o material da peça.

- A peça de trabalho pode ser processada diretamente usando fontes de energia como eletricidade, energia eletroquímica, energia sonora ou energia luminosa.

- Durante a usinagem, as forças mecânicas são mínimas e a peça sofre pouca ou nenhuma deformação mecânica ou térmica, o que contribui para melhorar a precisão da usinagem e a qualidade da superfície.

- Diferentes métodos podem ser combinados para criar novos métodos de processo que aumentam significativamente a eficiência e a precisão da produção.

- Com o desenvolvimento de novas fontes de energia, novos métodos de MNT estão sendo continuamente desenvolvidos.

Devido às características acima mencionadas, a tecnologia de usinagem não tradicional é capaz de processar materiais, sejam metálicos ou não metálicos, com qualquer nível de dureza, resistência, tenacidade e fragilidade, e é especializada em usinagem complexa, micro-superfícies e de baixa resistência. peças de rigidez.

Ao mesmo tempo, alguns métodos podem ser usados para superacabamento, acabamento espelhado e usinagem nanométrica (atômica).

Classificações de Usinagem Não Tradicional

A classificação da usinagem não tradicional ainda não foi especificada. Geralmente, pode ser dividido em diferentes formas com base na fonte de energia, forma funcional e princípio de usinagem, conforme mostrado na tabela a seguir.

| Método de usinagem | Forma de energia principal | Forma funcional | |

| Usinagem por descarga elétrica | Usinagem de conformação EDM | Eletricidade, Energia térmica | Derretimento, gaseificação |

| Usinagem de corte EDM | Eletricidade, Energia térmica | Derretimento, gaseificação | |

| Usinagem eletroquímica | Usinagem eletroquímica | Energia eletroquímica | Transferência de íons |

| Usinagem por eletroformação | Energia eletroquímica | Transferência de íons | |

| Usinagem de chapeamento | Energia eletroquímica | Transferência de íons | |

| Usinagem de feixe de alta energia | Usinagem por feixe de laser | Luz, Energia térmica | Derretimento, gaseificação |

| Usinagem por feixe de elétrons | Eletricidade, Energia térmica | Derretimento, gaseificação | |

| Usinagem por feixe de íons | Eletricidade, Energia Mecânica | Abscisão | |

| Usinagem a arco plasma | Eletricidade, Energia térmica | Derretimento, gaseificação | |

| Corte de materiais e usinagem por erosão | Usinagem ultrassônica | Energia acústica e mecânica | Abscisão |

| Usinagem de fluxo abrasivo | Energia mecânica | Abscisão | |

| Usinagem química | Usinagem de fresagem química | Energia química | Corrosão |

| Fabricação de chapa fotográfica | Energia química | Corrosão | |

| Energia luminosa | |||

| Processo de litografia | Luz, Energia Química | Fotoquímica, corrosão | |

| Revestimento de fotoeletroformação | Luz, Energia Química | Fotoquímica, corrosão | |

| Usinagem de gravação | Energia química | corrosão | |

| Colagem | Energia química | Ligações químicas | |

| Usinagem de explosão | Energia química, energia mecânica | explosão | |

| Usinagem de conformação | Metalurgia do pó | Energia térmica | Termoformagem |

| Energia mecânica | |||

| Formação superplástica | Energia mecânica | Superplástico | |

| Prototipagem rápida | Energia térmica | Formação de fusão a quente | |

| Energia mecânica | |||

| Usinagem composta | Usinagem a arco eletroquímico | Energia eletroquímica | Corrosão por fusão e gaseificação |

| Moagem mecânica por eletrodescarga | Eletricidade, Energia térmica | Transferência de íons, fusão, corte | |

| Gravura eletroquímica | Energia eletroquímica, Energia térmica | Derretimento, corrosão por gaseificação | |

| EDM ultrassônico | Som, calor, eletricidade | Derretimento, Abscisão | |

| Usinagem eletrolítica complexa | Energia eletroquímica, energia mecânica | Abscisão | |

| Usinagem Combinada de Base de Corte | Energia mecânica, acústica e magnética | Corte | |

Tipos de processos de usinagem não convencionais

Usinagem por descarga elétrica (EDM):

Principio básico:

EDM, ou Usinagem por Eletrodescarga, é um tipo de método de usinagem não tradicional que envolve a gravação de materiais condutores por meio de erosão elétrica causada por descarga de pulso entre dois pólos imersos em um líquido de trabalho. Este processo também é conhecido como Usinagem por Descarga ou Usinagem por Eletroerosão. O equipamento básico para este método é uma máquina-ferramenta de eletrodescarga.

Principais características do EDM:

- Capaz de processar materiais difíceis de cortar usando métodos de usinagem tradicionais e peças de formato complexo.

- Nenhuma força de corte está envolvida no processo de usinagem.

- Evita defeitos como rebarbas, marcas de ferramentas e ranhuras.

- O material do eletrodo da ferramenta não precisa ser mais duro que o material da peça.

- O processo de usinagem é facilmente automatizado devido ao uso direto de eletricidade.

- Requer remoção adicional da camada metamórfica gerada na superfície em algumas aplicações.

- O tratamento da poluição por fumaça produzida durante a purificação e processamento do fluido de trabalho pode ser problemático.

Alcance da aplicação:

- Usinagem de moldes e peças com furos e cavidades de formatos complexos.

- Usinagem de vários materiais duros e quebradiços, como ligas duras e aço endurecido.

- Processamento de furos finos profundos, furos moldados, sulcos profundos, fendas estreitas e corte de fatias finas, etc.

- Usinagem de todos os tipos de ferramentas e ferramentas de medição, como ferramentas de corte, placas de amostra e medidores de anéis de rosca.

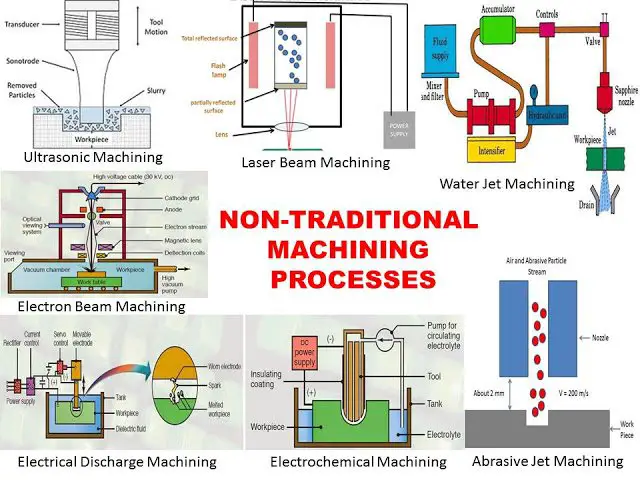

Usinagem eletrolítica:

Principio básico:

O princípio da dissolução eletroquímica é utilizado na usinagem eletrolítica, com o auxílio de um molde como cátodo. A peça de trabalho é usinada em um formato e tamanho específicos.

Alcance da aplicação:

A usinagem eletrolítica é ideal para materiais difíceis de usinar e para peças com formatos complexos ou paredes finas.

Este método tem sido amplamente utilizado para diversas aplicações, como estrias de cano de arma, lâminas, impulsores integrais, moldes, furos e peças perfiladas, chanframento e rebarbação.

Em muitas operações de usinagem, a tecnologia de usinagem eletrolítica ganhou um papel significativo ou mesmo indispensável.

Vantagens:

- Ampla gama de usinagem – Quase todos os materiais condutores podem ser processados por meio de usinagem eletroquímica sem serem limitados pelas propriedades mecânicas e físicas, como resistência, dureza, tenacidade ou estrutura metalográfica do material. É frequentemente usado para usinar ligas duras, ligas de alta temperatura, aço endurecido, aço inoxidável e outros materiais difíceis de usinar.

- Alta taxa de produção

- Boa qualidade de usinagem, especialmente em termos de qualidade superficial

- Pode ser usado para usinagem de paredes finas e peças deformáveis – Não há contato entre a ferramenta e a peça, nenhuma força mecânica de corte, nenhuma tensão residual ou deformação e nenhuma rebarba ou rutura durante o processo de usinagem eletroquímica.

- O cátodo da ferramenta está livre de desgaste.

Limitações:

- Baixa precisão de usinagem e usinagem

- Alto custo de usinagem. Quanto menor for o lote, maior será o custo adicional por peça.

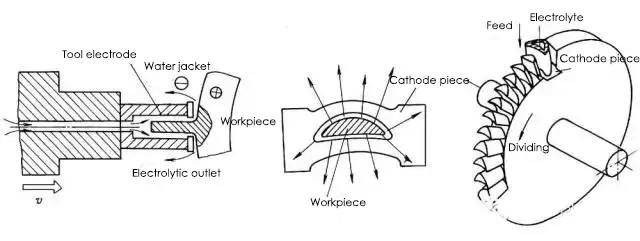

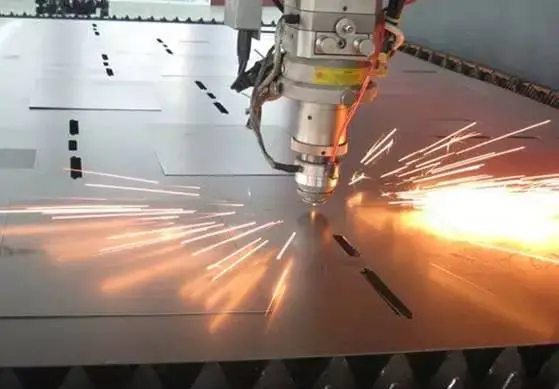

Usinagem a laser:

Princípios básicos:

A usinagem a laser é um processo que utiliza feixes de luz de alta energia, focados por uma lente, para derreter ou vaporizar materiais e removê-los em um curto espaço de tempo para obter a usinagem.

Vantagens:

A tecnologia de usinagem a laser apresenta vantagens como desperdício mínimo de material, economia na produção em larga escala e versatilidade na usinagem de objetos. Na Europa, a tecnologia laser é amplamente utilizada para soldar materiais especiais, como carrocerias de automóveis de alta qualidade, asas de aeronaves e fuselagens de naves espaciais.

Alcance da aplicação:

Como a aplicação mais comumente usada, as tecnologias de usinagem a laser incluem principalmente soldagem a laser, corte a laser, modificação de superfície, marcação a laser, perfuração a laser, microusinagem e deposição fotoquímica, estereolitografia, gravação a laser e assim por diante.

Usinagem por feixe de elétrons:

Princípios básicos:

A usinagem por feixe de elétrons (EBM) é a usinagem de materiais usando os efeitos térmicos ou de ionização do feixe de elétrons convergente de alta energia.

Principais características:

Alta densidade de energia, forte penetração, uma ampla gama de profundidade de fusão única, grande relação de largura de solda, velocidade de soldagem rápida, pequena zona de impacto térmico, pequena deformação de trabalho.

Alcance da aplicação:

A usinagem por feixe de elétrons possui uma ampla gama de materiais usináveis e pode usinar áreas muito pequenas.

Ele atinge precisão de usinagem em nível nanométrico, capaz de usinagem molecular ou atômica.

Possui alta produtividade, mas o custo do equipamento de usinagem é alto.

O processo de usinagem produz poluição mínima.

É adequado para usinagem de microfuros e fendas estreitas e também pode ser usado para soldagem e litografia fina.

A tecnologia de revestimento de ponte de soldagem por feixe de elétrons a vácuo é a principal aplicação da usinagem por feixe de elétrons na indústria automobilística.

Usinagem por feixe de íons:

Princípios básicos:

A usinagem do feixe de íons é realizada acelerando e focando o fluxo de íons gerado pela fonte de íons na superfície da peça de trabalho em estado de vácuo.

Principais características:

Devido ao controle preciso da densidade do fluxo iônico e da energia iônica, a usinagem de ultraprecisão nos níveis nanométrico, molecular e atômico pode ser alcançada. A usinagem por feixe de íons resulta em poluição, tensão e deformação mínimas e é adaptável aos materiais processados, mas tem um custo alto.

Alcance da aplicação:

A usinagem por feixe de íons pode ser dividida em dois tipos: gravação e revestimento.

Usinagem de gravação:

A gravação iônica é utilizada na usinagem de rolamentos pneumáticos de giroscópios e ranhuras em motores de pressão dinâmica, com alta resolução, alta precisão e boa consistência de repetição.

Outra aplicação da gravação por feixe de íons é a gravação de gráficos de alta precisão, como circuitos integrados, dispositivos optoeletrônicos e dispositivos ópticos integrados.

A gravação por feixe de íons também é usada para desbaste de materiais para preparar amostras para microscopia eletrônica penetrante.

Usinagem de revestimento:

A usinagem de revestimento por feixe de íons tem duas formas: deposição por pulverização catódica e revestimento iônico.

O revestimento iônico pode ser aplicado a uma ampla variedade de materiais. Filmes metálicos ou não metálicos podem ser revestidos em superfícies metálicas ou não metálicas, e várias ligas, compostos ou materiais sintéticos, materiais semicondutores e materiais de alto ponto de fusão também podem ser revestidos.

A tecnologia de revestimento por feixe de íons é usada para revestir filmes lubrificantes, filmes resistentes ao calor, filmes resistentes ao desgaste, filmes decorativos e filmes elétricos.

Usinagem por arco de plasma:

Princípios básicos:

A usinagem de arco de plasma é um método de usinagem não tradicional para cortar, soldar e pulverizar metal ou não metal pela energia térmica do arco de plasma.

Principais características:

- A soldagem a arco plasma microfeixe é capaz de soldar folhas e chapas finas.

- Possui um efeito de fechadura exclusivo que permite soldagem em um lado e formação livre em dois lados.

- O arco de plasma possui alta densidade de energia e temperatura na coluna do arco, resultando em fortes capacidades de penetração. Isso significa que o chanfro não é necessário para aço com espessura de 10-12 mm e a penetração completa da solda e a formação dos dois lados podem ser alcançadas em uma única passagem, resultando em alta velocidade de soldagem, alta produtividade e mínima deformação por tensão.

- Porém, o equipamento para esse processo é complexo e possui alto consumo de gás, tornando-o adequado apenas para soldagem interna.

Alcance da aplicação:

É amplamente utilizado na produção industrial, especialmente para soldagem de cobre e ligas de cobre, titânio e ligas de titânio, ligas de aço, aço inoxidável, molibdênio usado na indústria militar e tecnologia industrial de ponta, como aeroespacial, como concha de mísseis de liga de titânio , alguns dos contêineres de paredes finas da aeronave.

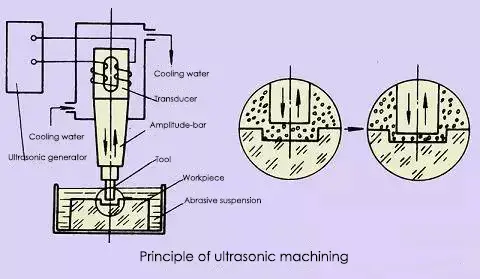

Usinagem ultrassônica:

Princípios básicos:

A usinagem ultrassônica faz com que a superfície da peça se quebre gradualmente pelo uso da frequência ultrassônica como ferramenta para vibração de pequena amplitude e punção na superfície processada por abrasivo livre no líquido entre ela e a peça.

A usinagem ultrassônica é frequentemente usada para perfuração, corte, soldagem, agrupamento e polimento.

Principais características:

Pode usinar qualquer material, especialmente adequado para usinagem de diversos materiais duros, quebradiços e não condutores, com alta precisão, boa qualidade superficial, mas com baixa produtividade.

Alcance da aplicação:

A usinagem ultrassônica é usada principalmente para perfuração (incluindo furos redondos, furos moldados e furos curvos, etc.), corte, ranhura, aninhamento, escultura de vários materiais duros e quebradiços, como vidro, quartzo, cerâmica, silício, germânio, ferrite, pedras preciosas e jade, rebarbação de pequenas peças em lotes, polimento da superfície do molde e acabamento do rebolo.

Usinagem química:

Princípios básicos:

A usinagem química utiliza soluções ácidas, alcalinas ou salinas para corroer ou dissolver o material das peças para obter a forma, tamanho ou superfície desejada da peça.

Principais características:

- Pode processar qualquer material metálico que possa ser cortado, livre de dureza e resistência.

- É adequado para usinagem de grandes áreas e pode processar muitas peças ao mesmo tempo.

- A rugosidade da superfície atinge Ra1,25 ~ 2,5 μm sem qualquer tensão, rachadura ou rebarba.

- Fácil de operar.

- Não é adequado para usinar canais e furos estreitos

- Não é adequado para eliminar defeitos como rugosidade superficial e arranhões.

Alcance da aplicação:

- Adequado para desbaste em grandes áreas;

- Adequado para usinagem de furos complexos em peças de paredes finas

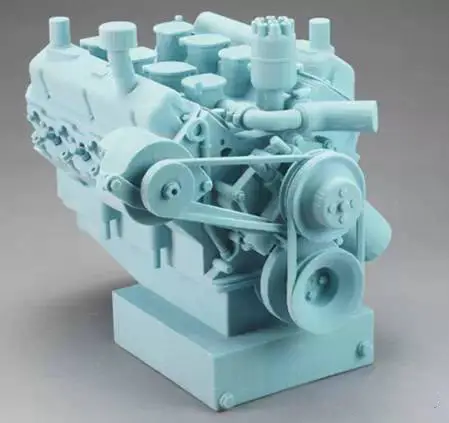

Prototipagem rápida:

A Tecnologia RP é uma integração e desenvolvimento de moderna tecnologia CAD/CAM, tecnologia laser, tecnologia de controle numérico computadorizado, tecnologia de servoacionamento de precisão e nova tecnologia de materiais. Diferentes sistemas de prototipagem rápida têm princípios de formação e características de sistema distintos devido à variedade de materiais de formação, mas o princípio fundamental permanece o mesmo, que é 'fabricação por camadas, construindo sobre cada camada'.

É semelhante a um processo de integração matemática e, visualmente, o sistema de prototipagem rápida lembra uma “impressora 3D.

Princípios básicos:

A integração e o desenvolvimento da tecnologia RP, baseada na moderna tecnologia CAD/CAM, tecnologia laser, tecnologia de controle numérico computadorizado, tecnologia de servoacionamento de precisão e nova tecnologia de materiais, permite o recebimento direto de dados de design de produto (CAD) e a rápida fabricação de novas amostras, moldes ou modelos de produtos sem a necessidade de moldes, cortadores ou acessórios.

Como resultado, o amplo uso e aplicação da tecnologia RP encurta significativamente o ciclo de desenvolvimento de novos produtos, reduz os custos de desenvolvimento e melhora a qualidade do desenvolvimento.

A transição do “método de eliminação” tradicional para o “método de crescimento” atual, e da fabricação de moldes para a fabricação sem molde, representa o impacto revolucionário da tecnologia RP na indústria de manufatura.

Principais características:

A tecnologia RP converte usinagem tridimensional complexa em uma série de usinagem em camadas, reduzindo significativamente a dificuldade de usinagem. Possui as seguintes características:

- A rápida velocidade do processo geral de conformação, tornando-o ideal para o acelerado mercado de produtos de hoje;

- Capacidade de criar objetos tridimensionais de qualquer formato complexo;

- Não há necessidade de acessórios, matrizes ou cortadores especiais durante a moldagem, o que reduz custos e encurta o ciclo de produção;

- Alto nível de integração tecnológica, resultado do avanço da ciência e da tecnologia modernas, e demonstração de sua aplicação abrangente, com distintas características de alta tecnologia.

As características acima indicam que a tecnologia RP é ideal para o desenvolvimento de novos produtos, a fabricação rápida de peças únicas e de pequenos lotes com formas complexas, o projeto e produção de moldes e modelos e a produção de materiais difíceis de usinar.

Além disso, é adequado para inspeção de projeto de formas, montagem e engenharia reversa rápida.

Alcance da aplicação:

A tecnologia de prototipagem rápida pode ser aplicada nas áreas de aviação, aeroespacial, automobilística, comunicações, tratamento médico, eletrônica, eletrodomésticos, brinquedos, equipamento militar, modelagem industrial (escultura), modelo de construção, indústria de máquinas, etc.

Conclusão

Neste artigo listamos nove tipos de técnicas de usinagem não tradicionais, que podem servir como um guia prático para quem deseja aprender sobre o processo de usinagem não tradicional, suas vantagens, classificações e muito mais.