O conceito de usinagem de 5 eixos

Fundamentos da máquina de 5 eixos

A usinagem de 5 eixos refere-se ao uso de sistemas CNC para mover simultaneamente ferramentas de corte ou peças de trabalho ao longo de cinco eixos diferentes. Essas máquinas permitem que a ferramenta de corte se aproxime da peça a partir de praticamente qualquer direção, resultando em peças mais precisas e complexas.

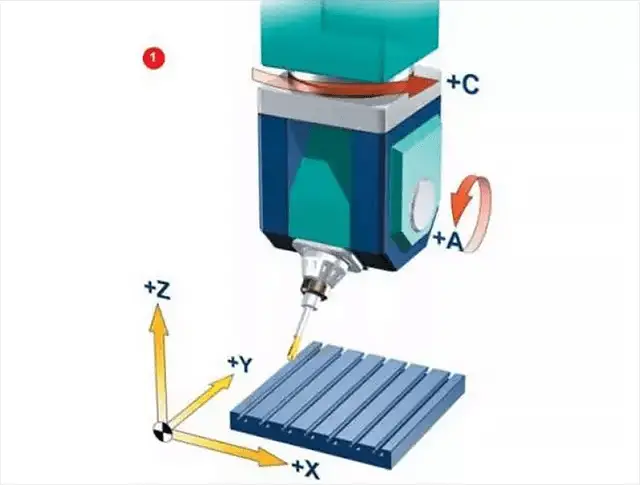

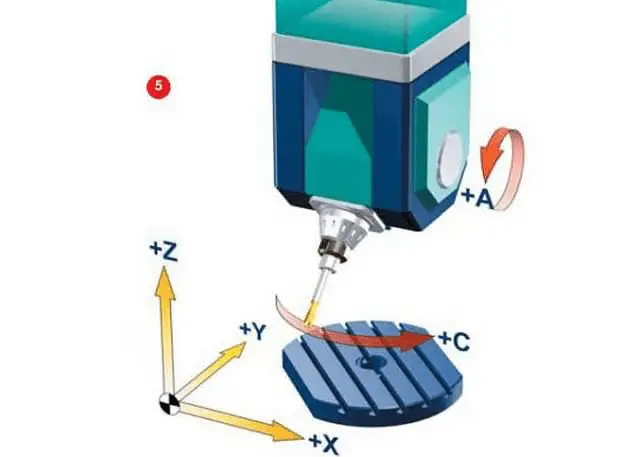

Os cinco eixos de movimento são:

- Eixo X: esquerda e direita ao longo da mesa

- Eixo Y: frente e trás ao longo da mesa

- Eixo Z: para cima e para baixo perpendicularmente à mesa

- Eixo A: rotação em torno do eixo X

- Eixo B: rotação em torno do eixo Y

Ao incorporar rotações ao longo dos eixos A e B, as máquinas de 5 eixos alcançam níveis mais elevados de precisão e permitem a criação de formas mais complexas. Essa flexibilidade adicional pode reduzir os tempos de configuração, melhorar a qualidade da superfície e produzir peças com tolerâncias mais restritas.

Usinagem Simultânea de 5 Eixos

A usinagem simultânea de 5 eixos é um método específico que envolve mover todos os cinco eixos ao mesmo tempo durante o processo de usinagem. Ao contrário dos métodos tradicionais de usinagem de 3 eixos ou de 5 eixos indexados, a usinagem simultânea de 5 eixos oferece movimento contínuo de vários eixos, resultando em um caminho de corte suave e contínuo.

Esta abordagem permite geometrias de peças ainda mais complexas e tolerâncias mais restritas, controlando sempre a posição angular da ferramenta de corte em relação à peça de trabalho. A usinagem simultânea de 5 eixos reduz significativamente o risco de colisões de ferramentas, elimina a necessidade de múltiplas configurações e permite ferramentas mais curtas e rígidas, o que reduz as vibrações e leva a melhores acabamentos superficiais.

Em resumo, a usinagem de 5 eixos oferece inúmeros benefícios, como maior precisão, flexibilidade e eficiência. A inclusão de técnicas de usinagem simultânea de 5 eixos amplia ainda mais os limites, permitindo que os fabricantes produzam peças mais complexas e intrincadas com níveis mais elevados de precisão.

Processos de usinagem de 5 eixos

Processos de Corte

A usinagem de 5 eixos envolve processos de corte que utilizam movimentos multidirecionais, que permitem maior flexibilidade e precisão. As ferramentas de corte são operadas em cinco eixos em vez dos três tradicionais, o que inclui não apenas movimentos lineares ao longo dos eixos X, Y e Z, mas também rotação em torno dos eixos A e B. Essa maior liberdade de movimento permite que geometrias complexas sejam usinadas com mais eficiência e precisão.

Aspectos importantes dos processos de corte na usinagem de 5 eixos incluem:

- Otimização do caminho da ferramenta: reduz o tempo de usinagem e melhora a vida útil da ferramenta, evitando movimentos desnecessários.

- Corte contínuo: Ao ajustar continuamente a orientação da ferramenta, pode-se obter melhor qualidade de superfície e prolongar a vida útil da ferramenta.

- Prevenção de colisões: O software avançado garante que a ferramenta de corte e a peça não colidam, minimizando possíveis danos à máquina ou à peça que está sendo usinada.

Processos de fresagem

Os processos de fresamento em centros de usinagem de 5 eixos incluem diversas técnicas que permitem a criação de geometrias complexas e precisas. Esses processos são frequentemente realizados em máquinas controladas por computador numérico (CNC), que garantem altos níveis de precisão, repetibilidade e eficiência. Alguns dos processos de fresamento mais comuns na usinagem de 5 eixos incluem:

- Fresamento de contorno: Este processo envolve o corte ao longo do caminho geométrico desejado, criando superfícies lisas e reduzindo a necessidade de acabamento pós-processamento.

- Fresamento indexado: Permite posicionar a ferramenta de corte em intervalos específicos, possibilitando a usinagem de geometrias complexas com alta precisão.

- Fresamento simultâneo de 5 eixos: Neste processo, a ferramenta de corte e a peça são movimentadas simultaneamente, o que permite o fresamento de peças complexas e detalhadas.

Configurações de usinagem

A complexidade da usinagem de 5 eixos requer configurações avançadas para garantir que a peça seja posicionada com precisão e segurada durante os processos. Existem vários tipos de configurações comumente usadas em centros de usinagem de 5 eixos, incluindo:

- Configuração de 3+2 eixos: Esta configuração envolve o posicionamento da peça de maneira estacionária enquanto a ferramenta de corte se move ao longo dos eixos desejados. Embora não seja uma configuração verdadeira de 5 eixos, ela oferece flexibilidade adequada para a maioria das aplicações.

- Configuração de cabeça giratória: Nesta configuração, a ferramenta de corte pode ser girada em torno dos eixos A e B, o que permite usinar uma gama mais ampla de geometrias.

- Configuração da mesa munhão: Esta configuração possui uma mesa giratória que segura a peça, possibilitando melhor acesso às suas diversas superfícies pela ferramenta de corte.

A escolha da configuração correta para uma operação de usinagem específica depende de vários fatores, como a complexidade da peça, o equipamento disponível e o nível de precisão desejado. A seleção adequada da configuração pode impactar bastante a qualidade do produto acabado, bem como reduzir o tempo de usinagem e a utilização de recursos.

Usinagem de 5 eixos

Para compreender verdadeiramente a usinagem de 5 eixos, primeiro precisamos entender o que é uma máquina-ferramenta de 5 eixos. A usinagem de 5 eixos, como o nome sugere, envolve a adição de dois eixos rotativos aos três eixos lineares comuns de X, Y e Z.

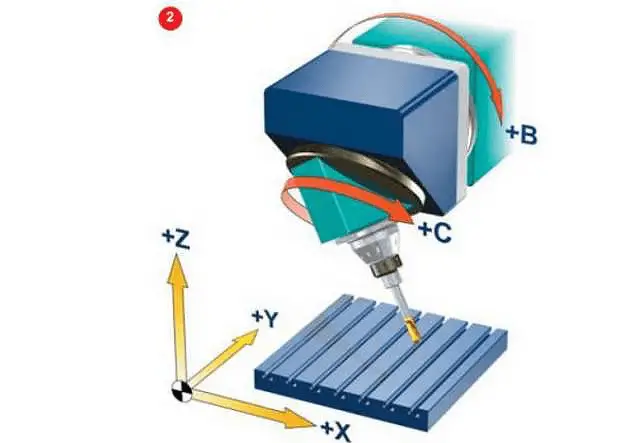

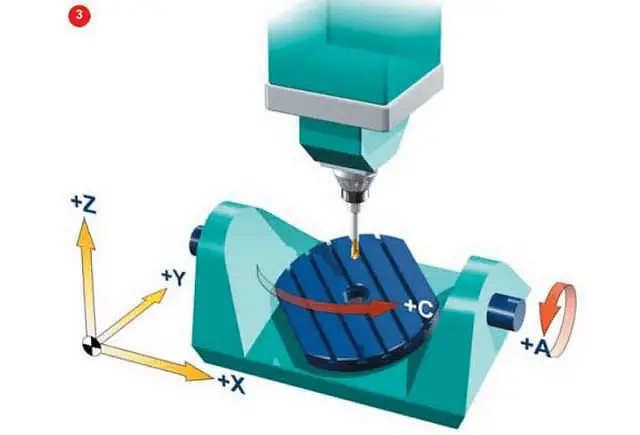

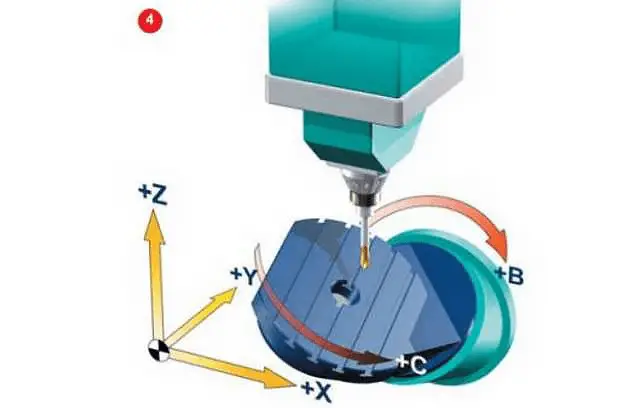

Os dois eixos rotativos (eixos A, B e C) possuem diferentes modos de movimento para atender aos requisitos técnicos de diversos produtos.

Os fabricantes de máquinas-ferramentas se esforçam continuamente para desenvolver novos modos de movimento para atender a vários requisitos no projeto mecânico de ferramentas de usinagem de 5 eixos.

Concluindo, existem vários tipos de máquinas-ferramentas de 5 eixos atualmente disponíveis no mercado. Embora suas estruturas mecânicas variem, as principais formas incluem:

Duas coordenadas rotativas controlam diretamente a direção do eixo da ferramenta (formato de cabeça de pêndulo duplo)

Os dois eixos de coordenadas estão na parte superior da ferramenta, mas o eixo de rotação não é perpendicular ao eixo linear (formato de cabeça oscilante Nutate)

Duas coordenadas rotativas controlam diretamente a rotação do espaço (formato de plataforma giratória dupla)

Os dois eixos de coordenadas estão na mesa de trabalho, mas o eixo de rotação não é perpendicular ao eixo linear (forma de bancada Nutate)

Duas coordenadas rotativas, uma atuando na ferramenta e outra atuando na peça de trabalho (uma forma de giro e uma de rotação)

*Termos: Se o eixo de rotação não for perpendicular ao eixo linear, é considerado um eixo de “forma nutada”.

Tendo entendido as máquinas-ferramentas de 5 eixos, devemos agora nos aprofundar em seus movimentos.

No entanto, com uma gama tão diversificada de estruturas de máquinas-ferramenta, que propriedades únicas elas podem exibir durante a usinagem?

Em comparação com máquinas-ferramentas tradicionais de 3 eixos, quais são os benefícios?

Vamos agora examinar os destaques da máquina-ferramenta de 5 eixos.

Recursos de máquinas-ferramentas de 5 eixos

Falando das características das máquinas-ferramentas de 5 eixos, é importante compará-las com as máquinas tradicionais de 3 eixos.

Equipamentos de processamento de 3 eixos são mais comuns na produção e existem vários formatos, como vertical, horizontal e pórtico.

Os métodos de processamento comuns incluem corte final e corte lateral com uma fresa de topo e processamento de perfil com uma fresa de ponta esférica, entre outros.

Contudo, independentemente da forma ou método, uma característica comum é que a direção do eixo da ferramenta permanece inalterada durante o processo de usinagem.

A máquina-ferramenta só pode realizar o movimento da ferramenta no sistema de coordenadas espaciais retangulares através da interpolação dos três eixos lineares X, Y e Z.

Portanto, diante de determinados produtos, ficam expostas as desvantagens da máquina-ferramenta de 3 eixos, como baixa eficiência, má qualidade superficial e até mesmo incapacidade de processar o produto.

Em comparação com equipamentos de usinagem CNC de 3 eixos, os centros de usinagem de 5 eixos oferecem os seguintes benefícios:

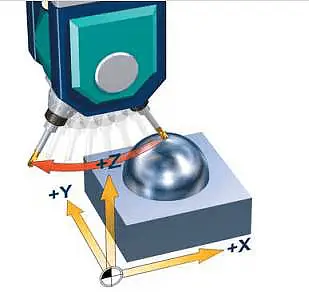

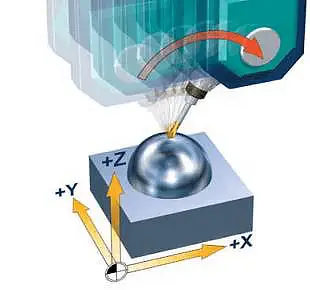

- Mantenha o melhor estado de corte da ferramenta e melhore as condições de corte

Conforme mostrado na figura, no modo de corte de 3 eixos à esquerda, quando a ferramenta de corte se move para a ponta ou borda da peça de trabalho, as condições de corte deterioram-se gradualmente.

Para manter o melhor estado de corte, a mesa deve ser girada.

Para processar totalmente um plano irregular, a mesa de trabalho deve ser girada diversas vezes em diferentes direções.

Pode-se observar que a máquina-ferramenta de cinco eixos também pode evitar a situação em que a velocidade linear do ponto central da fresa esférica é zero, resultando em uma melhor qualidade superficial.

- Evite efetivamente a interferência da ferramenta

Conforme mostrado na figura acima, para os componentes do campo aeroespacial, como impulsores, pás e blisks, o equipamento de 3 eixos não atende aos requisitos de processamento devido à interferência.

A ferramenta de usinagem de 5 eixos pode atender a esse requisito.

Além disso, a máquina-ferramenta de 5 eixos também pode utilizar ferramentas mais curtas para processamento, o que aumenta a rigidez do sistema, reduz o número de ferramentas necessárias e elimina a necessidade de ferramentas especiais.

Para os empresários, isso se traduz em economia de custos em termos de despesas com ferramentas com o uso de máquinas-ferramentas de 5 eixos.

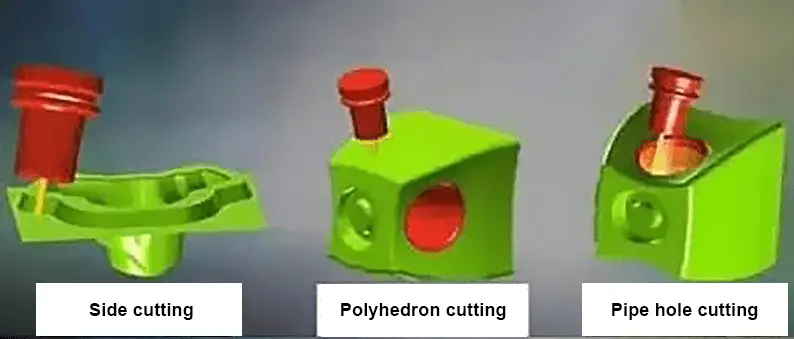

- Reduza o número de fixações e conclua o processamento de cinco lados em uma única fixação

Como pode ser visto na figura acima, o centro de usinagem de 5 eixos também pode reduzir a conversão da bancada e melhorar a precisão da usinagem.

No processamento real, apenas uma fixação é necessária, facilitando a garantia da precisão.

Além disso, devido ao encurtamento da cadeia de processamento e à redução do número de equipamentos para o centro de usinagem de 5 eixos, o número de acessórios, área de oficina e custos de manutenção também foram reduzidos.

Isso significa que você pode usar menos acessórios, menos espaço na oficina e incorrer em custos de manutenção mais baixos para obter um processamento mais eficiente e de maior qualidade!

- Melhore a qualidade e a eficiência do processamento

Conforme demonstrado na figura, a máquina-ferramenta de 5 eixos pode realizar cortes através da borda lateral da ferramenta, resultando em maior eficiência de processamento.

- Encurte a cadeia do processo de produção e simplifique o gerenciamento da produção

A capacidade completa de usinagem da máquina-ferramenta CNC de 5 eixos reduz significativamente o processo de produção e agiliza o gerenciamento e o planejamento da produção.

Suas vantagens tornam-se cada vez mais evidentes para peças mais complexas em comparação com métodos tradicionais com processos dispersos.

- Encurtar o ciclo de desenvolvimento de novos produtos

Para empresas dos setores aeroespacial e automotivo, o desenvolvimento de novos produtos envolve frequentemente formas complexas e requisitos de alta precisão.

Nestes casos, o uso de um centro de usinagem CNC de 5 eixos, com sua alta flexibilidade, precisão e capacidade completa de processamento, pode resolver com eficácia os problemas de precisão e ciclo no processamento de peças complexas.

Isto, por sua vez, reduz significativamente o ciclo de desenvolvimento e melhora a taxa de sucesso no desenvolvimento de novos produtos.

É importante notar, entretanto, que as máquinas de 5 eixos são mais complexas do que suas contrapartes de 3 eixos, no que diz respeito ao controle de atitude da ferramenta, CNC, programação CAM e pós-processamento.

Além disso, há questões verdadeiras e falsas de 5 eixos a serem consideradas. A distinção entre 5 eixos verdadeiro e falso reside na presença ou ausência da função RTCP.

Para entender melhor o RTCP e como ele é produzido e aplicado, vamos nos aprofundar na estrutura da máquina-ferramenta e no pós-processamento da programação.

Sobre o RTCP

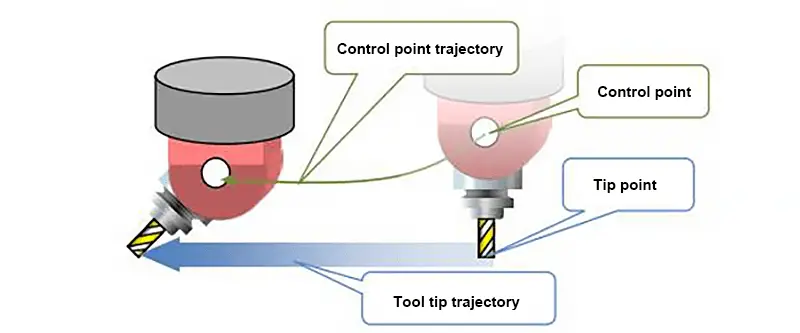

RTCP, que significa Rotated Tool Center Point, é um aspecto crucial dos sistemas CNC de 5 eixos de alta qualidade. Também é conhecida como função de acompanhamento de dica de ferramenta.

Na usinagem de 5 eixos, o movimento rotativo da ferramenta produz movimentos adicionais da ponta da ferramenta, o que afeta a localização da cúspide e a atitude entre a ferramenta e a peça de trabalho.

Para garantir que a dica de ferramenta siga a trajetória prescrita, o sistema CNC deve corrigir automaticamente o ponto de controle, que muitas vezes não coincide com a dica de ferramenta.

A mesma tecnologia pode ser referida como TCPM, TCPC ou RPCP. Esses nomes têm significado semelhante ao RTCP, sendo a principal diferença a forma como a tecnologia é aplicada.

RTCP refere-se especificamente à aplicação do ponto central de rotação da cabeça do pêndulo para compensar na estrutura da cabeça do pêndulo duplo.

Por outro lado, funções como RPCP são usadas principalmente em máquinas de mesa rotativa dupla para compensar a mudança nas coordenadas do eixo linear causada pela rotação da peça de trabalho.

Em essência, essas funções visam manter inalterados o ponto central da ferramenta e o ponto de contato real entre a ferramenta e a superfície da peça.

Para os fins deste artigo, tais técnicas serão referidas coletivamente como tecnologia RTCP.

A origem da função RTCP

Anos atrás, quando as máquinas-ferramentas de cinco eixos estavam se tornando populares no mercado, o conceito RTCP era muito elogiado pelos fabricantes de máquinas-ferramentas.

Naquela época, a função RTCP era mais uma tecnologia pela tecnologia e mais uma ferramenta de marketing.

Porém, na realidade, a função RTCP não é apenas uma boa tecnologia, mas também uma ferramenta valiosa que pode trazer benefícios e criar valor para os clientes.

Com uma máquina-ferramenta equipada com tecnologia RTCP (também conhecida como verdadeira máquina-ferramenta de 5 eixos), os operadores não precisam alinhar cuidadosamente a peça de trabalho com o eixo da base giratória.

Em vez disso, eles podem simplesmente fixá-lo e a máquina-ferramenta compensará automaticamente o deslocamento, o que reduz significativamente o tempo de preparação e melhora a precisão da usinagem.

Além disso, o pós-processamento é mais fácil porque as coordenadas e os vetores da dica de ferramenta são facilmente gerados.

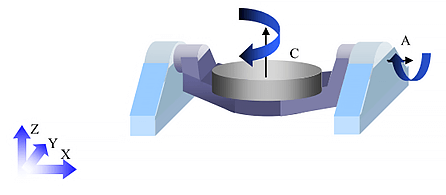

Como mencionado anteriormente, as máquinas-ferramentas CNC de cinco eixos vêm principalmente na forma de cabeçotes giratórios duplos, plataformas giratórias duplas ou estruturas de giro e rotação.

Na seção a seguir, usaremos um sistema CNC de 5 eixos de alta tecnologia com mesa giratória dupla como exemplo para fornecer uma explicação detalhada da função RTCP.

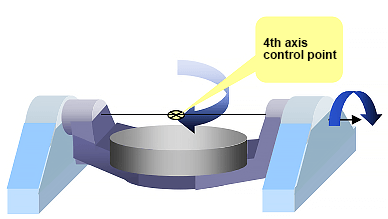

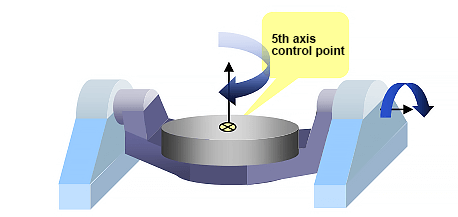

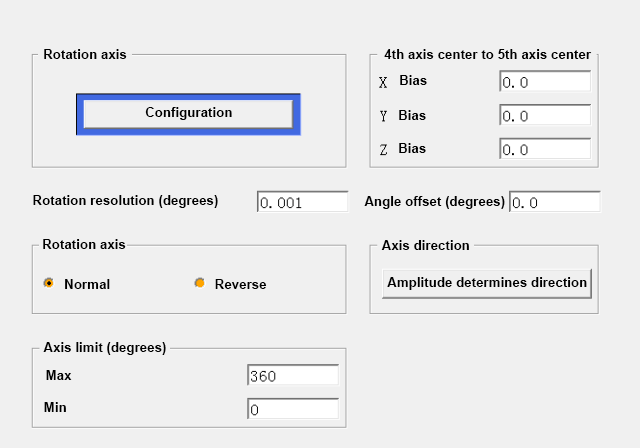

Definir o quarto e quinto eixos em uma máquina-ferramenta de 5 eixos:

Na estrutura da mesa de rotação dupla, a rotação do quarto eixo afeta a atitude do quinto eixo, e o quinto eixo é a coordenada rotativa no quarto eixo.

Contudo, a rotação do quinto eixo não afeta a atitude do quarto eixo.

Ok, vamos explicar depois de entender a definição.

Conforme representado na figura, o quarto eixo da máquina-ferramenta é denominado eixo A e o quinto eixo é o eixo C.

A peça de trabalho é posicionada na mesa giratória do eixo C. Quando o 4º eixo, o eixo A, gira, a atitude do eixo C será impactada à medida que for instalado no eixo A.

Ao programar o corte central da ferramenta para a peça colocada na mesa giratória, qualquer alteração na coordenada de rotação resultará em uma alteração nas coordenadas X, Y e Z do eixo linear, levando a um deslocamento relativo.

Para resolver esse deslocamento, a máquina-ferramenta deve realizar a compensação, e é aí que entra a função RTCP.

Então, como a máquina-ferramenta compensa o deslocamento?

Para responder a isso, precisamos primeiro analisar a origem do deslocamento. Conforme discutido anteriormente, a mudança na coordenada do eixo linear é causada pela mudança na coordenada rotativa. Portanto, é crucial analisar o centro de rotação do eixo rotativo.

Em uma máquina-ferramenta com estrutura de mesa giratória dupla, o ponto de controle do eixo C, ou quinto eixo, está normalmente localizado no centro de rotação da mesa da máquina.

O quarto eixo geralmente escolhe o ponto médio do quarto eixo como ponto de controle.

Para conseguir o controle de cinco eixos, o sistema CNC deve ter conhecimento da relação entre os pontos de controle do quarto e quinto eixos.

No estado inicial, quando os eixos A e C estão na posição 0, o ponto de controle do quarto eixo é a origem no sistema de coordenadas de rotação do quarto eixo e o ponto de controle do quinto eixo é representado pelo vetor de posição (U, V, W) .

O sistema CNC também precisa estar ciente da distância entre os eixos A e C.

Para máquinas-ferramentas de mesa giratória dupla, um exemplo pode ser visto na figura anexa.

Pode-se observar que para máquinas com capacidade RTCP, o sistema de controle é projetado para manter o centro da ferramenta sempre na posição especificada na programação. Isto significa que a programação não é afetada pelo movimento da máquina.

Ao programar na máquina, você não precisará considerar o movimento da máquina ou o comprimento da ferramenta. Simplesmente concentre-se no movimento relativo entre a ferramenta e a peça de trabalho. O sistema de controle de trabalho cuidará do resto para você.

Por exemplo:

Conforme ilustrado na figura, quando a função RTCP está ausente, o sistema de controle desconsidera o comprimento da ferramenta.

Como resultado, a ferramenta gira em torno do centro de seu eixo, fazendo com que a ponta se desvie de sua posição e fique solta.

Conforme demonstrado na figura, quando a função RTCP é ativada, o sistema de controle apenas ajusta a direção da ferramenta, enquanto a posição da ponta da ferramenta permanece constante.

As compensações necessárias ao longo dos eixos X, Y e Z foram calculadas automaticamente.

Em relação à questão do deslocamento das coordenadas do eixo linear em máquinas-ferramentas de 5 eixos e sistemas CNC que não possuem RTCP, é importante notar que muitas máquinas-ferramentas e sistemas CNC de cinco eixos na China são considerados “falso 5 eixos”.

Este termo refere-se a máquinas-ferramentas sem a função RTCP. Não é determinado pela aparência ou se os 5 eixos estão vinculados, pois os falsos cinco eixos ainda podem ser usados para a ligação de 5 eixos.

A principal distinção entre 5 eixos falsos é a ausência de um algoritmo RTCP de 5 eixos reais, o que significa que a programação para 5 eixos falsos deve levar em conta o comprimento de giro do fuso e a posição da mesa rotativa.

Isso implica que, ao usar sistemas CNC de cinco eixos falsos e máquinas-ferramentas na programação, é necessário utilizar a programação CAM e a tecnologia de pós-processamento para pré-planejar o caminho da ferramenta.

Caso a máquina-ferramenta ou ferramenta seja alterada para a mesma peça, a programação CAM e o pós-processamento deverão ser realizados novamente.

A máquina-ferramenta falsa de 5 eixos também deve garantir que a peça de trabalho esteja posicionada no centro de rotação da mesa de trabalho durante a fixação.

Isso resulta em uma quantidade considerável de tempo gasto na fixação e no alinhamento para o operador, e a precisão não pode ser garantida.

Mesmo para processamento de índice, o eixo 5 falso é problemático.

Por outro lado, o verdadeiro 5 eixos requer apenas a configuração de um sistema de coordenadas e apenas uma calibração de ferramenta para completar o processo de usinagem.

A figura a seguir usa as configurações do editor de pós-processamento NX como ilustração para demonstrar a transformação de coordenadas dos 5 eixos falsos.

Conforme representado na figura, o falso eixo 5 depende da tecnologia de pós-processamento para compensar o deslocamento do eixo rotativo para a coordenada do eixo linear, mostrando a relação de posição central entre o quarto e quinto eixos da máquina-ferramenta.

Os programas CNC gerados para os eixos X, Y e Z incluem não apenas os pontos de aproximação, mas também as compensações necessárias nestes eixos.

Este método leva à redução da precisão do processamento, baixa eficiência, programas não universais e altos custos de mão de obra.

Além disso, cada máquina-ferramenta possui diferentes parâmetros de rotação, exigindo um arquivo de pós-processamento separado, causando transtornos à produção.

A programação falsa de cinco eixos não pode ser alterada e a programação manual de 5 eixos é quase impossível.

A falta da função RTCP também limita sua capacidade de usar funções derivadas avançadas de 5 eixos, como compensação.

Concluindo, a escolha da máquina-ferramenta de 5 eixos não se trata de verdadeiro ou falso, mas do método utilizado para obter resultados de processamento. Em termos de custo-benefício, as verdadeiras máquinas-ferramentas de 5 eixos são uma opção mais viável.

Tecnologias em usinagem de 5 eixos

Tecnologia CNC

A usinagem CNC de 5 eixos depende da tecnologia de controle numérico computadorizado (CNC), que permite movimentos precisos da máquina e produção de peças complexas. Esta tecnologia permite que máquinas de 5 eixos realizem movimentos simultâneos ao longo de cinco eixos diferentes, aumentando a flexibilidade e a eficiência dos processos de usinagem. A tecnologia CNC também reduz a intervenção humana e a necessidade de ajustes manuais, resultando em maior repetibilidade e redução de erros.

Precisão de usinagem

Uma das principais vantagens da usinagem de 5 eixos é sua alta precisão de usinagem. Essas máquinas podem atingir tolerâncias restritas, geralmente variando de +/- 0,001 polegadas a +/- 0,0001 polegadas. Essa precisão garante que as peças atendam às especificações exatas, tornando-as adequadas para indústrias que exigem geometrias complexas e acabamentos de alta qualidade, como aeroespacial, automotiva e fabricação de dispositivos médicos. A precisão aprimorada também reduz a necessidade de operações adicionais de pós-processamento ou acabamento, minimizando o tempo e os custos de produção.

Ponto central da ferramenta

Na usinagem CNC de 5 eixos, o Ponto Central da Ferramenta (TCP) é um aspecto crítico do processo. TCP refere-se ao ponto onde a ferramenta de corte encontra a peça. Durante a usinagem, a máquina ajusta constantemente o TCP para manter contato com a peça enquanto se move ao longo do percurso. Esse controle consistente e preciso da posição e orientação da ferramenta permite que máquinas de 5 eixos produzam componentes com formatos complexos, curvos ou angulares com um alto nível de precisão. Ao controlar com precisão o TCP, as máquinas de 5 eixos podem aumentar a qualidade geral do produto final e, ao mesmo tempo, reduzir o risco de erros e retrabalho dispendiosos.

Usinagem de 5 Eixos em Diferentes Indústrias

Indústria aeroespacial

A usinagem de 5 eixos desempenha um papel crítico na indústria aeroespacial devido à necessidade de precisão e à complexidade dos componentes utilizados em aeronaves e espaçonaves. Formas complexas, como pás de turbinas e fuselagens, exigem um alto nível de precisão e acabamento superficial que pode ser alcançado com usinagem de 5 eixos. Além disso, a indústria aeroespacial utiliza frequentemente materiais exóticos como o titânio e o Inconel, que requerem técnicas de maquinação avançadas para obter resultados bem sucedidos.

Indústria de Defesa

A indústria de defesa depende fortemente da usinagem de 5 eixos para a produção de peças e componentes complexos utilizados em equipamentos militares. Esses componentes geralmente exigem um alto nível de precisão e durabilidade para resistir a condições operacionais adversas. A usinagem de 5 eixos é crucial para a produção de:

- Sistemas de armas

- Mísseis e sistemas de orientação

- Veículos militares e componentes de aeronaves

A capacidade de usinar formas complexas com alto grau de precisão é essencial para a funcionalidade e o desempenho dos produtos da indústria de defesa.

Indústria de Transportes

A usinagem de 5 eixos tem um impacto significativo na indústria de transportes, particularmente nos setores automotivo e de veículos de alto desempenho. Ele permite a produção de componentes complexos e leves que podem melhorar a eficiência de combustível e o desempenho do veículo. Algumas aplicações importantes na indústria de transporte incluem:

- Componentes do motor, como pistões e cabeçotes

- Peças complexas de suspensão e chassi

- Fabricação de moldes e matrizes para painéis de carroceria

A precisão oferecida pela usinagem de 5 eixos também garante excelentes acabamentos superficiais, reduzindo a necessidade de processos de acabamento adicionais e melhorando a eficiência geral do processo de fabricação.

Materiais e ferramentas em usinagem de 5 eixos

Ferramentas de corte

Na usinagem de 5 eixos, ferramentas de corte são componentes críticos para uma fabricação eficiente e precisa. Vários materiais de ferramentas de corte estão disponíveis para atender a requisitos específicos de usinagem. Por exemplo, carboneto e aço rápido (HSS) são escolhas populares por sua durabilidade e características de alto desempenho.

Para usinagem alumínio e titânio, as ferramentas de corte ideais devem ter excelente resistência ao desgaste e estabilidade térmica. Ferramentas de diamante policristalino (PCD) e nitreto cúbico de boro (CBN) são frequentemente preferidas para esses materiais devido às suas propriedades. No entanto, podem não ser adequados para todas as peças, por isso é essencial considerar a aplicação pretendida.

Outro aspecto a considerar é o Revestimento nas ferramentas de corte, o que pode melhorar significativamente o desempenho da ferramenta, reduzindo o atrito e melhorando a resistência ao desgaste. Os revestimentos comuns incluem nitreto de titânio (TiN) e nitreto de alumínio e titânio (TiAlN).

Perfil de materiais

Quando se trata de usinagem de 5 eixos, precisão perfil de materiais é essencial para fornecer resultados consistentes em formas complexas. Uma das aplicações comuns da usinagem de 5 eixos é a criação de impulsoresque exigem perfil geométrico preciso para um funcionamento ideal.

- Para alumínio, um material leve e altamente usinável, a usinagem de 5 eixos pode fornecer excelentes acabamentos superficiais e detalhes complexos. É comumente usado em peças nas indústrias aeroespacial e automotiva devido à sua resistência e resistência à corrosão.

- Em contraste, titânio é conhecido por sua alta relação resistência/peso e excelente resistência à corrosão, tornando-o uma escolha ideal para aplicações aeroespaciais e médicas. No entanto, a baixa condutividade térmica do titânio pode causar acúmulo de calor durante a usinagem, portanto, ferramentas de corte e sistemas de refrigeração adequados são essenciais para evitar desgaste prematuro.

Em resumo, a combinação certa de ferramentas de corte e perfilamento de material, juntamente com o conhecimento adequado do material da peça, é crucial para alcançar resultados bem-sucedidos na usinagem de 5 eixos. A consideração cuidadosa desses fatores garantirá que mesmo os componentes mais complexos possam ser produzidos com precisão, eficiência e confiabilidade.

Qualidade e Produtividade em Usinagem de 5 Eixos

Melhorando a qualidade da superfície

A usinagem de 5 eixos oferece muitas vantagens quando se trata de melhorar a qualidade da superfície. Em primeiro lugar, esta técnica pode produzir peças complexas com configurações mínimas, reduzindo o risco de erros e garantindo maior qualidade das peças. Além disso, o uso do movimento contínuo de 5 eixos permite um melhor gerenciamento do ângulo da ferramenta de corte. Isso garante um desgaste uniforme, resultando em acabamentos superficiais mais lisos.

O uso de sistemas de apalpador desempenha um papel vital na obtenção de excelente qualidade superficial na usinagem de 5 eixos. Auxilia no monitoramento da superfície, identificando quaisquer discrepâncias e fazendo os ajustes necessários para melhorar a precisão. Isso, por sua vez, leva a melhores acabamentos superficiais e reduz as taxas de refugo.

Aumentando a produtividade

Em termos de produtividade, a usinagem de 5 eixos oferece inúmeras vantagens em relação à usinagem tradicional de 3 eixos:

- Tempos de usinagem mais curtos: Ao incorporar movimento simultâneo em todos os cinco eixos, as máquinas de 5 eixos podem executar operações complexas em uma única configuração. Isto reduz o tempo gasto em configurações e minimiza a duração geral do processo de usinagem.

- Maior versatilidade da máquina: As máquinas de 5 eixos lidam com diferentes tipos de operações com facilidade, como fresamento, furação e torneamento. Isso significa que uma única máquina pode executar diversas funções, reduzindo a necessidade de máquinas especializadas ou configurações adicionais.

- Custos de ferramentas reduzidos: A capacidade de manter um contato constante com a peça na usinagem de 5 eixos significa que o desgaste da ferramenta é distribuído de maneira mais uniforme. Isso prolonga a vida útil da ferramenta, reduzindo as despesas gerais com ferramentas.

- Melhor qualidade da peça: Ao utilizar o movimento de 5 eixos, a usinagem pode ser realizada mais próxima da geometria da peça sem reposicionamento, o que reduz a chance de erros e melhora a qualidade da peça.

Concluindo, a usinagem de 5 eixos melhora muito os aspectos de qualidade e produtividade dos processos de fabricação. Através do uso de sistemas de apalpação avançados, máquinas versáteis e operações mais eficientes, a usinagem de 5 eixos alcança maior qualidade superficial e maior produtividade na fabricação moderna.

Avanços e Tendências em Usinagem de 5 Eixos

Inovação em Fixação

No mundo da usinagem de 5 eixos, os avanços na fixação desempenharam um papel vital na melhoria do processo de produção. Fixação refere-se ao sistema de segurar, apoiar e posicionar uma peça enquanto ela está sendo usinada. Com a ajuda de sistemas de fixação inovadores, os maquinistas podem agora trabalhar em formas e superfícies complexas com mais eficiência.

Uma inovação notável em fixação é a integração de sistemas de vácuo. Isto permite que a peça de trabalho seja fixada com segurança sem grampos tradicionais, melhorando significativamente o acesso da ferramenta de corte. Além disso, os avanços nos materiais e no design permitem que os fabricantes desenvolvam acessórios mais leves, porém mais robustos. Isso reduz o tempo de configuração e facilita ciclos de produção mais rápidos.

Tendências de condições de corte

Na usinagem de 5 eixos, as condições de corte influenciam muito a qualidade do produto final. Ao longo dos anos, os maquinistas identificaram abordagens-chave para otimizar o processo de corte, permitindo resultados mais suaves e precisos.

Algumas tendências de condições de corte que estão moldando a indústria de usinagem de 5 eixos incluem:

- Estratégias de corte adaptativas: Estas estratégias levam em consideração a carga da ferramenta de corte e ajustam automaticamente os parâmetros de corte. Essas abordagens reduzem o desgaste da ferramenta, minimizam as vibrações e melhoram o acabamento superficial.

- Usinagem de alta velocidade (HSM): Este método envolve operar a ferramenta de corte em velocidades e taxas de avanço mais altas, mantendo uma profundidade de corte menor. Como resultado, melhora a produtividade e melhora a qualidade da superfície.

- Interpolação de spline: A interpolação spline é uma técnica que permite transições mais suaves entre os caminhos da ferramenta durante o processo de corte. Na usinagem de 5 eixos, este método ajuda a produzir peças mais precisas e complexas sem sacrificar a eficiência.

Ao incorporar esses avanços e tendências, a usinagem de 5 eixos continua a ampliar os limites do que é possível na fabricação de peças altamente complexas. Através da inovação nas tendências de fixação e condições de corte, este campo está abrindo novas oportunidades de eficiência e precisão na fabricação moderna.