São introduzidos o material aço inoxidável de ultrabaixo carbono 316L Mod Urea e seus requisitos de soldagem, que são utilizados em equipamentos de ureia operando em altas temperaturas, altas pressões e meios altamente corrosivos. A chave para a tecnologia de soldagem é que a junta soldada possui excelente resistência a trincas de solda e resistência à corrosão intergranular.

Com base na qualificação do processo de soldagem, foi desenvolvido um processo razoável de soldagem no local para produtos, incluindo a seleção de materiais de soldagem, o projeto da forma e tamanho da ranhura, parâmetros de especificação de soldagem, problemas e soluções no processo de soldagem. A prática provou que o controle rigoroso de todo o processo de soldagem do produto pode alcançar excelente qualidade de soldagem.

1. Introdução

O aço inoxidável 316L Mod com uréia de carbono ultrabaixo é um material aprimorado de acordo com o padrão AISI dos EUA, grau 316L. É um aço inoxidável duplex austenítico-ferrítico devido à sua excelente resistência à trinca a quente durante a soldagem e à corrosão intergranular. É amplamente utilizado como material para dutos de alta pressão em plantas petroquímicas de ureia.

Equipamento de ureia com alta temperatura, alta pressão, inflamável, explosivo, corrosivo e outras características, pressão máxima de operação de 15MPa, temperatura máxima de operação de 385°C, principal meio de trabalho para metilamina, urina, amônia líquida e outras substâncias altamente corrosivas . O material de aço inoxidável possui forte capacidade de corrosão intergranular. Soldar aço inoxidável 316L Mod com ultrabaixo carbono é a chave para todo o dispositivo. Dificuldades técnicas, boa gestão técnica, processo de soldagem razoável e controle completo do processo garantem a qualidade da soldagem.

2. Requisitos técnicos de materiais

2.1 Requisitos técnicos para o material base

A resistência à corrosão da uréia de materiais de aço inoxidável pelo teste Hugh para avaliação deve ter excelente resistência a meios altamente corrosivos, como líquido de metilamina e urina produzida por corrosão intergranular. Quando o teor de carbono é inferior a 0,03%, o aço inoxidável no estado sensibilizado, na faixa de temperatura de sensibilização de 450-850 °C, a precipitação de Cr23C6 significativamente reduzido, com excelente resistência à corrosão intergranular.

O material nos elementos formadores de austenita (Ni, C, N, Mn) e elementos formadores de ferrita (Cr, Mo, Si) deve ser balanceado de modo que o metal de solda na solda seja completamente austenítico e o teor máximo de ferrita de acordo com o diagrama de Schaeffler para os cálculos é de 0,6% e está limitado ao intervalo da Tabela 1. O uso de maior teor de cromo no material de base pode fazer com que a superfície do aço inoxidável forme uma película densa de óxido e melhore a resistência à corrosão, como: B. 00Cr17Ni14Mo2N, cujas principais especificações de tamanho são Φ168,3 × 16, Φ60,3 × 8,8, Φ273,1 × 25,5 etc., a composição química é mostrada na Tabela 2.

Tabela 1 Composição química do dispositivo de ureia em aço inoxidável, faixa de valores (fração mássica)

| elemento | C | Cr | Não | Mo | N |

| Conteúdo | ≤0,030 | ≥17,0 | ≥13.0 | ≥2,2 | ≤0,20 |

Tabela 2 Composição química de 316L Mod (00Cr17Ni14Mo2N) (fração de massa) %

| elemento | C | Cr | Não | Mo | Si | Mn | S | P | N |

| Conteúdo | 0,03 | 17.3 | 13.6 | 2,53 | 0,45 | 1,78 | 0,001 | 0,022 | 0,19 |

2.2 Requisitos técnicos e seleção de consumíveis de soldagem

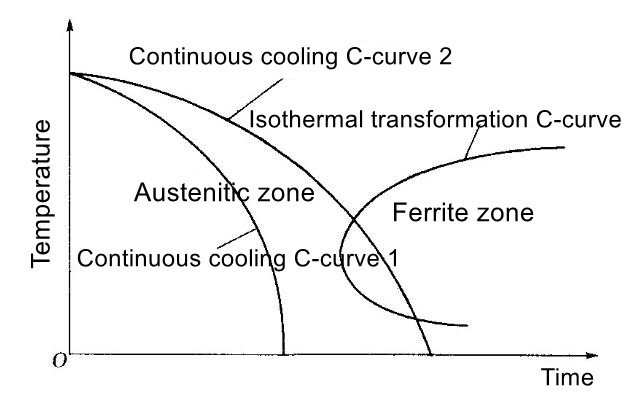

Os consumíveis de soldagem devem atender a todos os requisitos técnicos do metal base do metal fundido. Considerando a perda de elementos de liga e a complexidade do método de resfriamento da solda, o controle do teor de ferrita do metal de solda precisa deslocar a curva C da transformação isotérmica da austenita para a direita. Um maior teor de elementos de liga, especialmente um maior teor de Ni, pode fazer com que a curva C da transformação isotérmica da austenita seja deslocada para a direita, de modo que a organização da austenita seja mais estável no processo de resfriamento da solda e reduza a chance de a austenita se transformando em uma organização ferrita se torna.

Foram selecionados consumíveis de soldagem com maior teor de liga que o metal base e foram utilizados o fio de soldagem R25.22.2LMN, Φ1,6, e a haste de soldagem BM310MoL ou E25.22.2LMNB, Φ2,5, Φ3,2. As composições químicas estão listadas na Tabela 3 e Tabela 4.

Tabela 3 Composição química do fio de soldagem R25.22.2LMN

| elemento | C | Cr | Não | Mo | Si | Mn | S | P | N |

| Conteúdo | 0,014 | 24,99 | 21.69 | 2,64 | 0,17 | 4,43 | 0,001 | 0,012 | 0,13 |

Tabela 4 Composição química % do eletrodo BM310MoL (fração mássica)

| elemento | C | Cr | Não | Mo | Si | Mn | S | P | N |

| Conteúdo | 0,03 | 24.54 | 21/02 | 2.32 | 0,45 | 4,43 | 0,004 | 0,02 | 0,12 |

Antes da soldagem e do processo de soldagem, eles devem ser verificados quanto ao teor de ferrita, teor de ferrita de todos os metais básicos não qualificados, consumíveis de soldagem e seu contato com o Material metálico. É estritamente proibido trazê-lo para dentro do prédio.

3. Requisitos de tecnologia de soldagem para aço inoxidável 316L Mod de ultrabaixo carbono

3.1 Prevenir a carburação e reduzir a resistência à corrosão

À temperatura ambiente, a solubilidade do carbono na austenita é de cerca de 0,02% -0,03%, quando o teor de carbono austenítico excede sua solubilidade à temperatura ambiente, o carbono se difunde constantemente para os limites dos grãos austeníticos e o cromo e os compostos de cromo formam precipitados de carboneto de cromo Cr23C6pelo que o limite da austenita torna-se pobre em cromo e, no papel de meio corrosivo, leva à corrosão intergranular, o que reduz a resistência à corrosão.

Devido à alta temperatura, aos cordões de solda e ao óleo da superfície do metal de solda, uma grande quantidade de carbono pode ser gerada durante a soldagem e penetrar no cordão de solda. Portanto, é necessário um controle rigoroso da fonte de carbono.

3.2 Evitar trincas de solda

Como resultado dos elementos de liga Si, B, Ni e elementos de impureza, uma camada intermediária líquida de baixo ponto de fusão S, P, pode produzir a formação de eutético de baixo ponto de fusão na poça de fusão, Si e Ni a Ni3S2o ponto de fusão de 645 ℃, Ni-Ni3S2 O ponto de fusão eutético é de apenas 625 °C. A condutividade térmica do aço inoxidável austenítico é baixa, o coeficiente de expansão linear é grande, a tensão interna durante a soldagem é grande e a trinca a quente é fácil, resultando em defeitos de soldagem do aço inoxidável austenítico, especialmente na soldagem de aço inoxidável austenítico.

Especialmente com aço inoxidável austenítico monofásico, é mais provável que ocorram erros.

Para evitar rachaduras de soldagem, é necessário controlar rigorosamente o conteúdo de S, P, etc. das peças de soldagem e consumíveis de soldagem, reduzir a entrada de calor e melhorar a taxa de resfriamento e a estrutura das juntas soldadas para reduzir o grau de restrição .

3.3 Controle do teor de ferrita

Devido à metilamina, as características de corrosão da urina são principalmente corrosão total e erosão seletiva, e a organização da ferrita promove o desenvolvimento de erosão seletiva. Portanto, o desempenho de corrosão da urina de metilamina é melhor na organização austenítica pura, portanto o teor de ferrita deve ser estritamente controlado.

Para este propósito, o contato do material base de aço inoxidável, consumíveis de soldagem e material de aço carbono deve ser estritamente evitado. Rebolos especiais de corindo de aço inoxidável devem ser usados para retificar as conexões. Ao soldar, deve ser utilizada uma energia de linha de solda mais baixa e a temperatura intercalar não deve exceder 60 °C. A temperatura de soldagem não deve permanecer muito alta durante a soldagem e não deve haver interseção da curva C austenítica de resfriamento contínuo e da transformação isotérmica austenítica. Isto garante que o metal de solda tenha uma estrutura austenítica uniforme.

Figura 1: A curva C 1 de resfriamento contínuo austenítico é obtida pela curva de energia da linha de solda menor, e a curva C 2 de resfriamento contínuo austenítico é obtida pela curva de energia excessiva da linha de solda. À medida que a energia da linha de solda aumenta, o tempo de resfriamento da solda aumenta e a curva C do resfriamento contínuo austenítico se desloca para a direita. Na Curva C Austenítica de Resfriamento Contínuo, a Curva C Austenítica de Transformação Isotérmica não se cruza com a Curva C Austenítica de Transformação Isotérmica antes que o metal de solda esteja finalmente totalmente organizado austenítico.

À medida que a energia da linha de solda continua a aumentar, a curva C de resfriamento contínuo austenítico se desloca ainda mais para a direita, a curva C de resfriamento contínuo austenítico encontra a curva C austenítica de transformação isotérmica, e a organização final do metal de solda do metal fundido tem um organização ferrítica.

Figura 1: Diagrama da curva C da transformação da austenita

4. Avaliação do processo de soldagem

Avaliação do processo de soldagem de acordo com JB 4708-92 “Avaliação do processo de soldagem para vasos de pressão de aço” das disposições relevantes da avaliação do processo de soldagem para aço inoxidável 316L Mod. Registre a corrente de soldagem, a tensão de soldagem, a polaridade da fonte de alimentação, os consumíveis de soldagem, as especificações, o fluxo de gás argônio em ambos os lados, etc. para teste de tração e flexão, teste de Hewitt, teste metalúrgico e teste de ferrite. E o teste de ferrite.

4.1 Seleção do processo de soldagem

O conteúdo do elemento da liga de aço inoxidável de ultrabaixo carbono 316L Mod é alto e o lado de contato com o meio é soldado usando um processo de soldagem TIG sob gás inerte. Para materiais de paredes espessas, considerando a produção e a eficiência econômica, a soldagem por arco de argônio inferior e a soldagem por arco superior são usadas como métodos de soldagem elétrica de argônio. Os parâmetros do processo de soldagem estão listados na Tabela 5.

Tabela 5: Parâmetros do processo de soldagem

| Nível de suor | Processo de soldagem | Qualidade e especificação do material de soldagem | Polaridade de energia | Corrente de soldagem/A | Tensão de soldagem/V | Velocidade de soldagem/mm.s-1 | Taxa de fluxo de argônio/L.Min-1 |

| 1-2 | TIG | 25.22.2LMN Φ1.6 | D.C. SP. | 90-110 | 12-14 | 1,0 a 1,2 |

Positivo: 8-12 Voltar: 10-15 |

| 3 | SMAW | BM310MoL Φ2,5 | DCRP. | 65-75 | 21-24 | 1,0 a 1,2 | |

| 4-5 | SMAW | BM310MoL Φ4,0 | DCRP. | 110-130 | 23-26 | 1,7 a 1,9 | |

| 6 | SMAW | BM310MoL Φ2,5 | DCRP. | 65-75 | 21-24 | 1,0-1.2 |

Nota: A energia da linha de controle para o processo de soldagem é geralmente inferior a 25 kJ/cm.

4.2 Preparação da amostra

- (1) Preparação do ensaio de tração e do ensaio de flexão de acordo com o disposto na JB 4708-92 “Avaliação do processo de soldagem para vasos de pressão de aço”.

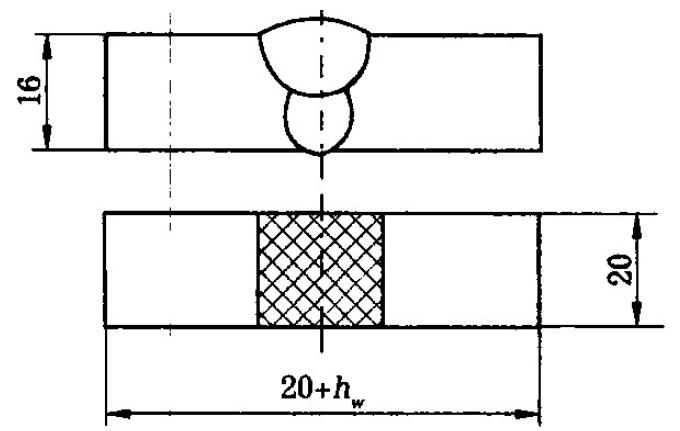

- (2) Preparação da amostra metalográfica (amostra de determinação de ferrita): A amostra metalográfica deve incluir a solda, a zona afetada pelo calor e o material de base de três áreas. O tamanho da amostra é mostrado na Figura 2.

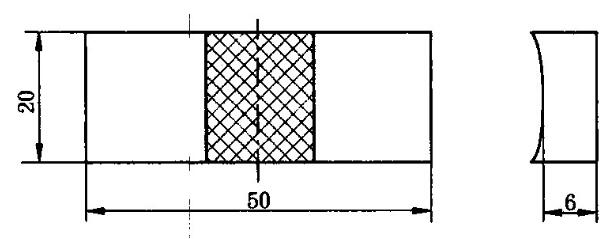

- (3) Preparação da amostra de Hugh: Como são utilizados dois processos de soldagem, ou seja, soldagem a arco de argônio, soldagem a arco de enchimento e cobertura, a preparação da amostra deve incluir dois processos de soldagem de metal fundido. As amostras devem ser colhidas do lado que entra em contato com o meio; o tubo deve ser removido da parede interna para testar sua resistência à corrosão com mais precisão. O pré-processamento da amostra deve ser retirado do material por serragem e cisalhamento, e posteriormente aplainado ou fresado mecanicamente, não sendo permitido o uso do método de retificação. A deformação antes do processamento deve ser a menor possível, a quantidade de corte deve ser limitada a menos de 2 mm e 0,1-0,3 mm. O material da ferramenta de corte para acabamento da amostra deve ser aço rápido, o último 1mm da amostra deve ter uma profundidade de aplainamento de 0,6mm, 0,3mm e 0,1mm ou 0,05-0,1mm e a velocidade de corte deve ser 4-10 m/min. A área de superfície da amostra de Hugh é de 20 a 30 cm2Superfície de amostra de 20 a 30 cm2e superfície da amostra 20-10mm. A área de superfície da amostra de Hugh é de 20 a 30 cm2; a preparação da amostra é mostrada na Figura 3.

Figura 2: Diagrama de amostra metalográfica

Fig.3 Cópia de Hugh

4.3 Resultados da avaliação

(1) As conexões soldadas são qualificadas com base em sua aparência visual e em um teste padrão 100% RT II.

(2) Os resultados dos testes de tração e flexão estão listados na Tabela 6.

Tabela 6: Resultados dos testes das propriedades mecânicas das juntas soldadas

| Projeto | σb/MPa | Ponto de ruptura | Resultado |

| Teste de tração | 650 | Solda quebrada | Qualificado |

| Teste de tração | 670 | Solda quebrada | Qualificado |

| Teste de flexão lateral | Qualificado |

(3) Os resultados do teste de organização metalúrgica são os seguintes: A organização do material de base para a organização austenítica monofásica é distribuída em forma de faixa ao longo da direção de laminação. Uniformidade de grãos, fino, geminação local, granulometria 7-8. Organização de soldagem para a matriz austenítica + uma pequena quantidade de ferrita dendrítica, medida, o teor de ferrita é inferior a 0,6%.

A organização da zona termicamente afetada é a mesma do material de base, ligeiramente aumentada. Existe uma boa organização; os resultados da avaliação são qualificados.

(4) Os resultados da determinação da ferrita estão listados na Tabela 7.

Tabela 7: Resultados da medição de ferrita

| Site de teste | padrão | Resultados reais de medição |

| Material base | ≤ 0,6% | Qualificado |

| Zona afetada pelo calor | ≤ 0,6% | Qualificado |

| Soldar | ≤ 0,6% | Qualificado |

(5) Resultados do teste Hugh: Após cinco ciclos, cada ciclo submetido a um teste de corrosão por ácido nítrico em ebulição de 48 horas (teste Hugh), os resultados do teste para uma série de propriedades foram confirmados; consulte a Tabela 8 e a Tabela 9.

Tabela 8 O teste de corrosão com ácido nítrico em ebulição (teste de Hugh) dá 1

| Taxa de corrosão semanal (48 horas) μm | ||||||

| ciclo | 1 | 2 | 3 | 4 | 5 | Média |

| Padrão<3 | <3 | <3 | <3 | <3 | <3 | |

| Medição real | 2.28 | 1,83 | 1.44 | 1,24 | 1.14 | 1,59 |

Nota: 1,3,5,7 para material base perpendicular ao sentido de laminação da peça; 4.8 para material de base que corre ao longo da direção de laminação; 2.4 para a solda.

Tabela 9 O teste de corrosão com ácido nítrico em ebulição (teste de Hugh) dá 2

| Resultados do teste de corrosão seletivo (profundidade máxima de corrosão em cada lado) μm | ||||||||

| posição | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8º |

| padrão | <70 | <200 | <70 | <200 | <70 | <200 | <70 | <200 |

| Medição real | <40 | <40 | <40 | <40 | <40 | <40 | <40 | <40 |

Nota: 1,3,5,7 para sentido de laminação da peça perpendicular ao material base; 4.8 para o material base ao longo da direção de laminação da peça; 2.4 para a solda.

5. Procedimentos de soldagem

5.1 Requisitos para o processo de soldagem

5.1.1 Controle ambiental

Controles ambientais rigorosos devem ser realizados ao soldar aço inoxidável 316L Mod Ureia com teor de carbono ultrabaixo. Devem ser instaladas áreas especiais de pré-fabricação para tomar medidas contra vento e chuva, bem como ferramentas especiais de processamento e equipamentos de manuseio. A soldagem a arco de argônio não é permitida em velocidades de vento acima de 0,5 m/s; A soldagem a arco manual não é permitida em velocidades de vento acima de 3,0 m/s.

5.1.2 Armazenamento e distribuição de materiais de soldagem

Um rigoroso programa de gestão de armazenamento, secagem, distribuição e reciclagem de materiais de soldagem é implementado nos canteiros de obras de acordo com as normas internacionais ISO 9001:2000. Todo o processo de armazenamento, distribuição, utilização e reciclagem de materiais de soldagem é controlado.

Os consumíveis de soldagem são armazenados de acordo com o número da marca e especificações, dispostos em prateleiras e claramente etiquetados. O soldador preenche o documento complementar de soldagem, o gerente de tecnologia de soldagem o verifica, o engenheiro de garantia de qualidade de soldagem confirma a assinatura e o administrador recebe a aprovação individual. As hastes de soldagem devem ser secas de acordo com a temperatura de secagem especificada.

As hastes de soldagem obtidas devem ser utilizadas para isolar o cilindro, e o mesmo cilindro isolado não deve ser misturado com hastes de soldagem diferentes.

5.1.3 Remoção de material e processamento de chanfro

O material dos tubos locais deve ser levado em consideração no que diz respeito aos requisitos para montagem de juntas soldadas. A chanfragem do tubo de aço inoxidável 316L Mod Uréia Ultra Baixo Carbono deve ser feita com uma broca ou máquina de biselar, e outros métodos mecânicos não são permitidos.

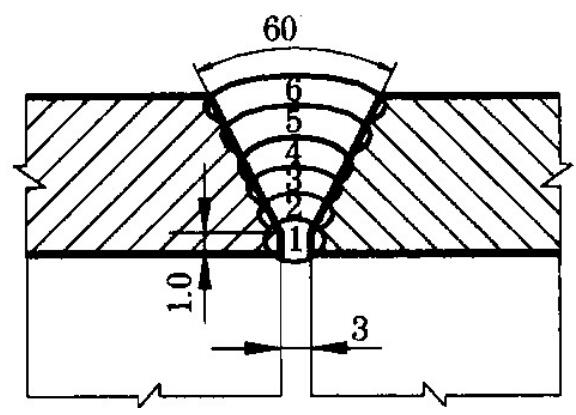

Corte a plasma, corte a gás ou aplainamento com arco de carbono não são permitidos. A condutividade térmica do aço inoxidável 316L Mod é baixa, o coeficiente de expansão linear é grande e o ângulo e agrupamento de chanfro de tamanho menor reduzem a deformação da soldagem. O formato do chanfro pode ser encontrado na Figura 4.

Figura 4: Diagrama de produção de chanfro

5.2 Preparação para soldagem

- (1) Antes do agrupamento, o teor de ferrita, o fio de soldagem e o chanfro devem ser verificados, e a área interna e externa de 30 mm deve ser limpa de óleo, graxa, água e outros contaminantes e limpa com acetona.

- (2) Limpe o chanfro, esmerilhe soldas e outras aplicações com escovas de aço inoxidável, rebolos de corindo e outras ferramentas especiais.

- (3) Os soldadores devem usar roupas de trabalho protetoras limpas, luvas de soldagem, etc., para evitar contaminação.

5.3 Medidas relacionadas ao processo de soldagem

- (1) Ao soldar com energia de linha maior, o tamanho do grão torna-se ligeiramente mais grosso e a tensão residual aumenta. Ao mesmo tempo, o deslocamento para a direita da curva C do resfriamento contínuo da austenita leva a um aumento no teor de ferrita e, em última análise, reduz a resistência à corrosão das juntas soldadas, o que afeta diretamente a resistência do produto ao fluido de metilamina e ao desempenho de corrosão da urina. Portanto, o método de soldagem de canal de soldagem estreito, multicamadas e multicanal deve ser usado tanto quanto possível, usando baixa entrada de energia de linha, arco curto, sem oscilação ou pêndulo pequeno e método de soldagem rápido.

- (2) Ao soldar, a qualidade da solda deve ser garantida. É necessário garantir que o verso do metal fundido não oxide. As costas devem estar sempre protegidas do argônio. O processo de soldagem a arco de argônio é usado para soldar a camada base e a segunda camada.

- (3) Para espessuras de parede inferiores a 8 mm, o aço inoxidável 316L Mod Urea de ultrabaixo carbono é fabricado por soldagem a arco de argônio. Para espessuras de parede superiores a 8 mm, 8 mm são removidos da raiz da soldagem a arco de argônio e a parte acima é feita manualmente por soldagem a arco. Se a altura de enchimento de soldagem for superior a 10 mm, é utilizado um processo de soldagem rápida multicamadas e multicanal. O processo de soldagem deve garantir que a temperatura entre as camadas não exceda 60°C.

- (4) Ao soldar, a limpeza e a proteção devem ser consideradas para evitar a carburação. Na soldagem multipasse, cada passe de solda deve ser completamente livre de escória e, uma vez aprovado o teste, o próximo passe deve ser soldado. A soldagem multipasse deve ser realizada de maneira escalonada. Ao soldar, um fio não utilizado que queimou devido à oxidação deve ser removido antes de ser soldado novamente.

5.4 Teste de soldagem

Diâmetro do tubo ≤ 40 mm, verifique a última costura de solda quanto à aparência e conteúdo de ferrita.

Diâmetro do tubo > 40 mm, espessura da parede ≤ 5 mm da tubulação, verifique a última costura de solda quanto à aparência e conteúdo de ferrita, teste de penetração, teste RT. Diâmetro do tubo > 40 mm, espessura da parede > 5 mm da tubulação, soldagem a arco de argônio para aplicação de primer e soldagem da primeira camada, verificação da aparência e teor de ferrita, teste de penetração, por ex. B. Sem defeitos, limpe a superfície chanfrada com acetona, limpe após soldar a segunda camada. Após a soldagem da segunda camada, teste de penetração, se não houver defeitos, teste RT. Após a soldagem final, são realizados testes de aparência e penetração, bem como teste RT.

O teor de ferrita é determinado utilizando um medidor de ferrite tipo sonda e o teor máximo deve ser inferior a 0,6%. Para garantir a precisão do teste, as amostras de calibração, as pontas de prova e as soldas são limpas com acetona antes do teste. O processo de teste limpa frequentemente a sonda e remove óleo e ferrugem.

5.5 Reparo de soldagem

Após o teste, as costuras de solda não qualificadas devem ser retrabalhadas. Peças defeituosas que podem ser removidas usando um processo de retificação mecânica não devem ser usinadas com aviões de gás de arco de carbono para evitar a carburação. Antes dos reparos, deve ser realizado um teste de penetração para confirmar que os defeitos foram corrigidos. O retrabalho é realizado por soldagem a arco de argônio. A mesma parte do retrabalho não deve ser realizada mais do que duas vezes. Caso contrário, deverão ser analisados os motivos, medidas desenvolvidas e aprovadas pelo responsável pela tecnologia.

6. Conclusão

- (1) Os resultados da avaliação do processo de soldagem mostram que a escolha do fio tipo 25.22.2LMN e eletrodo tipo BM310MoL, o uso de soldagem a arco de argônio na parte inferior e soldagem a arco com soldagem de camada superior, e a soldagem de aço inoxidável 316L Mod Ureia aço com teor de carbono ultrabaixo é possível no processo.

- (2) Através do controle rigoroso do conteúdo de ferrita do material de base e dos consumíveis de soldagem, o arco curto multicanal multicamadas, soldagem rápida e sem vibração, a redução da entrada de energia da linha, o controle da temperatura intercalar e outras medidas do processo de soldagem, e o controle de todo o processo de soldagem, a qualidade das estruturas soldadas é feita de aço inoxidável de uréia na planta petroquímica de uréia no sistema de tubulação. Todas as soldas são qualificadas por 100% RT e determinação do teor de ferrita.