Tomando o exemplo da soldagem de tubulação de aço inoxidável 316L Mod com ureia de carbono ultrabaixo, o processo de soldagem e o gerenciamento de processos de tubulação de aço inoxidável de carbono ultrabaixo são sistematicamente introduzidos.

1. Introdução

Uma produção diária de 1.050 toneladas de planta de ureia, a introdução do Stamicarbon CO holandês2 Processo de produção de extração de vapor, com alta temperatura, alta pressão, inflamabilidade, risco de explosão, corrosão e outras características de alta tecnologia, dificuldades de construção. Os principais materiais deste dispositivo são aço carbono (API 5LB, A53B, A106B), aço inoxidável austenítico (A312 TP304L, A312 TP304, A312 TP316L, 316L Mod), aço cromo molibdênio (A335 P12), aço de baixa temperatura (A333 GR6, A333 GR1) e assim por diante.

Os principais meios de trabalho são metilamônio, urina, amônia líquida, dióxido de carbono, vapor, condensado e assim por diante. A pressão máxima de trabalho de todo o processo é de 15MPa e a temperatura máxima de trabalho é de 385°C. Para todo o dispositivo, a soldagem de tubulação de aço inoxidável com baixo carbono e ureia Mod 316L é a chave. O material 316L Mod é aço inoxidável de baixo carbono; Pela primeira vez na indústria de construção da nossa empresa, não existe uma tecnologia madura com a qual aprender. A soldagem de tubulações de aço inoxidável com ultrabaixo carbono 316L Mod Urea requer um processo de soldagem avançado e razoável, por um lado; Por outro lado, a excelente qualidade do soldador exige a necessária boa gestão e controle abrangente do processo. Controle do processo. Este documento discute a tecnologia de soldagem da tubulação de aço inoxidável de ultrabaixo carbono 316L Mod Urea com base no local de construção real e na combinação de informações relevantes.

2. Requisitos técnicos para tubos de aço inoxidável de ultrabaixo carbono 316L Mod Urea e consumíveis de soldagem

A produção de uréia de amônia líquida, solução urinária, solução de metilamônio, etc. são meios corrosivos, dos quais a solução de metilamônio é o meio mais corrosivo em alta temperatura e alta pressão. O aço inoxidável tem uma forte capacidade de corrosão intergranular.

Quando o teor de carbono do aço inoxidável de ultrabaixo carbono é inferior a 0,03%, o teor de carbono é extremamente baixo devido ao teor de carbono extremamente baixo, de modo que o aço inoxidável no estado sensibilizado (faixa de temperatura de sensibilização do aço inoxidável austenítico entre 450- 850°C) tem a precipitação intergranular de carboneto de cromo Cr23C6 é significativamente reduzida e tem boa resistência à corrosão intergranular.

Além disso, o uso de materiais de base e materiais de soldagem com maior teor de cromo pode fazer com que a superfície do corpo de aço inoxidável produza uma organização densa de filme de óxido, melhorando assim a resistência à corrosão, como materiais do tipo 25Cr-22Ni-2Mo, que atingem resistência à corrosão mais satisfatória pode.

Este dispositivo é usado para fluido de metil amônio e outros meios altamente corrosivos e materiais de componentes de tubulações para o mod 316L. As especificações principais são Φ273,1 × 25,4, Φ168,3 × 15,88, Φ89 × 11,13, Φ60,3 × 8,74 etc. O fio de soldagem é R25.22.2LMN (Φ1.6), que é a haste de soldagem E25.22.2LMNB.

(Φ2,5, Φ3,25, Φ4,0). Os requisitos para a composição química de tubos e componentes de tubulação e materiais de soldagem estão listados na Tabela 1 e na Tabela 2:

Tabela 1 Composição química de tubos e componentes de tubulação

| Composição química | C | Mn | Si | S | P | Cr | Não | Mo | N |

| Conteúdo% | ≤0,02 | ≤2,0 | ≤0,4 | ≤0,01 | ≤0,02 | 24-26 | 21-23 | 1.9-2.3 | 0,10-0,16 |

Tabela 2: Composição química dos materiais de soldagem

| Composição química | C | Mn | Si | S | P | Cr | Não | Mo | N |

| Conteúdo% | ≤0,04 | ≤3,0 | ≤0.5 | ≤0,02 | ≤0,03 | ≥24 | ≥21 | 1,9-2,7 | ≤0,20 |

Tubulações e conexões de tubos, bem como materiais de soldagem feitos de elementos formadores de austenita (Ni, C, N, Mn, etc.) e elementos formadores de ferrita (Cr, Mo, Si, etc.) devem ser balanceados para que após a soldagem um é formada uma organização completamente austenítica, o teor máximo de ferrita é de 0,6%. O teor de ferrita é determinado usando um dispositivo de medição de ferrita. O conteúdo de ferrita em tubos não qualificados, componentes de tubos e materiais de soldagem é estritamente proibido na construção.

Para garantir a qualidade da soldagem da planta de uréia para dutos de aço inoxidável de ultra baixo carbono 316L Mod Ureia antes da construção por engenheiros de soldagem externos sob a supervisão da Avaliação do processo de soldagem de aço inoxidável de uréia de ultra baixo carbono 316L Mod. A avaliação do processo de soldagem do aço inoxidável 316L Mod Urea de ultrabaixo carbono é realizada através da implementação da norma ASME 1995. A avaliação do projeto é apresentada na Tabela 3.

Tabela 3: Tabela de projeto para avaliação do processo de soldagem

| Materiais de soldagem | Especificações | polaridade | Corrente de soldagem (A) | Tensão de soldagem (V) | Velocidade de soldagem (cm/min) |

| R25.22.2LMN fio de soldagem | Φ1,6 | Conexão direta CC | 60-90 | 12–16 | 4–7 |

| E25.22.2LMN fio de soldagem | Φ2,5 | Conexão traseira DC | 60-90 | 20-22 | 4–7 |

| Φ3,25 | CC reversa Conexão | 80-120 | 22-26 | 5–8º | |

| Φ4 | Conexão traseira DC | 120-150 | 24-28 | 5–10 |

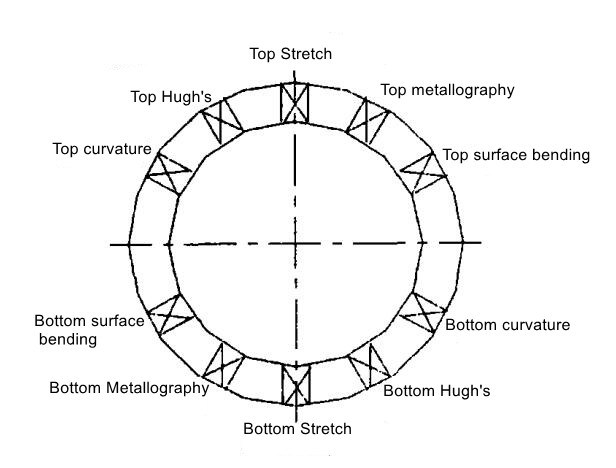

Ao avaliar o processo de soldagem do aço inoxidável 316L Mod Urea Ultra Low Carbon, todos os parâmetros de soldagem são registrados (incluindo corrente, tensão, polaridade, especificações de consumíveis de soldagem, gás de proteção e fluxo de gás de proteção posterior, etc.). Avaliação de teste de tração, teste de flexão final, teste de back bend, teste de Hugh, teste metalográfico e detecção de ferrite. A avaliação da localização da amostra de teste é mostrada na Figura 1.

Figura 1: Mapa mostrando locais de amostragem para avaliação do processo de soldagem

Os métodos de teste de avaliação e os resultados da avaliação dos processos de soldagem de aço inoxidável de ultrabaixo carbono 316L Mod foram reconhecidos por engenheiros de soldagem estrangeiros. 4.

4. Avaliação das habilidades do soldador

Dada a difícil construção do aço inoxidável 316L Mod Urea Ultra-Low Carbon, a alta tecnologia foi reconhecida na fase de preparação da construção por meio da avaliação do processo de soldagem e preparação do procedimento de soldagem (WPS) por engenheiros de soldagem estrangeiros.

Sob a supervisão de engenheiros de soldagem estrangeiros, os soldadores foram designados para realizar uma avaliação de sua operação de soldagem para fixação de taludes de tubos na posição 6G, soldagem de junta elétrica de argônio (Φ168,3 × 15,88) e soldagem a arco de argônio (Φ60,3 × 8,74) . A parte mais difícil de avaliar habilidades é não permitir concavidades. A chave é o método de contra-espaço e alimentação do arame.

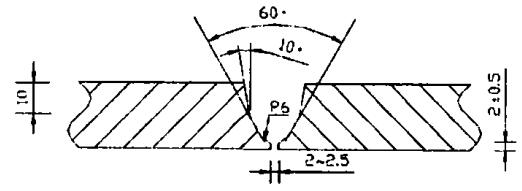

A avaliação dos padrões de qualificação para teste de aparência, teste de raio χ, teste de penetração, teste de ferrita e exame macrometalúrgico da seção transversal da solda foram todos qualificados, sem nenhum. Também realizamos um teste de retrabalho de solda após a aplicação da primeira camada de soldagem de preenchimento. A posição de retrabalho é mostrada na Figura 2. Se ainda existirem defeitos inaceitáveis após o retrabalho, por ex. B. uma nova falha, o projetista do soldador não está autorizado a participar do trabalho de retrabalho de soldagem.

Figura 2: Plano de localização para retrabalho de soldagem

Participar da avaliação de competências (incluindo soldagem de retrabalho). Os soldadores são avaliados uma vez qualificados, possuem licença de operação assinada pelo técnico de soldagem estrangeiro e os soldadores estão habilitados para trabalhar. A avaliação de competência do soldador para construção em aço inoxidável com ultrabaixo teor de ureia Mod 316L estabelece uma base sólida.

5. Procedimentos de soldagem

(1) Controle ambiental

Um rigoroso controle ambiental foi realizado durante a soldagem do aço inoxidável 316L Mod Urea com ultrabaixo carbono. Uma cobertura à prova de vento e chuva foi feita e uma pessoa foi preparada para monitorar o ambiente de soldagem para garantir que a velocidade do vento de soldagem seja inferior a 3 m/s para soldagem a arco manual e inferior a 0,5 m/s para soldagem a arco de argônio.

(2) Gerenciamento de materiais consumíveis de soldagem

O uso correto de consumíveis de soldagem é um pré-requisito para a qualidade da soldagem do aço inoxidável 316L Mod Urea Ultra-Low Carbon. Neste sentido, estabelecemos um sistema rigoroso de armazenamento, secagem, distribuição e reciclagem para que os consumíveis de soldadura possam ser rastreados desde o armazenamento, secagem e distribuição até à recuperação ao longo de todo o processo. Consumíveis de soldagem de acordo com o número da marca, especificações, prateleiras, com sinalização do número da marca, especificações e número de caracteres óbvios.

Os consumíveis de soldagem devem ser usados pelo soldador para preencher o formulário de inscrição de consumíveis de soldagem e especificar a peça de soldagem. Em seguida, após a fiscalização do técnico de soldagem e a confirmação do inspetor de soldagem, o administrador emite o formulário de inscrição conforme formulário. Ao receber varetas de solda, deve-se usar uma garrafa isolada marcada para varetas de solda. A mesma garrafa térmica não pode ser misturada com dois tipos de varetas de solda. Durante todo o processo de construção, os gastos e usos do Estado são sempre controlados.

(3) Materialização de tubos e processamento de chanfro

A alimentação da tubulação ocorre de acordo com o diagrama unifilar, as tubulações da mesma especificação são descarregadas uniformemente. A materialização da tubulação leva em consideração os requisitos de inclinação da tubulação e agrupamento dos canais de soldagem e numeração uniforme para garantir que o número correto não seja bom, não haja vazamentos e nem desperdícios.

O corte do tubo de aço inoxidável de ultra baixo carbono 316L Mod Urea deve ser feito por métodos mecânicos e não pode ser feito por arco de plasma, corte a gás ou corte a gás de arco de carbono. Ao usinar o chanfro, deve-se ter em mente que a condutividade térmica do aço inoxidável de ultrabaixo carbono 316L Mod Urea é baixa e o coeficiente de expansão linear é grande. Para reduzir a deformação da soldagem, a inclinação do chanfro e a parte inferior do R são reduzidas de acordo.

A superfície chanfrada deve ser plana e lisa; não deve haver rachaduras, rebarbas, delaminação ou outros defeitos.

Considerando as características do aço inoxidável 316L Mod Urea de ultrabaixo carbono durante o processamento, para evitar a carburação, é montada uma área especial de pré-fabricação, totalmente isolada dos tubos de aço carbono e aço-liga. A plataforma de pré-fabricação é composta por painéis de madeira ou aço inoxidável. Eslingas de nylon ou fibra são usadas para manuseio.

As ferramentas de processamento de aço inoxidável são projetadas especificamente e não devem ser misturadas com ferramentas de processamento de tubos de aço carbono e ligas de aço. O rebolo usado para retificar consiste em um rebolo especial feito de borracha e náilon. Isso evita contaminação devido à carburação.

Outro requisito: o lixamento deve ser feito com cuidado para evitar o azulamento do material de base. Enrole o chanfro após o processamento para evitar a carburação causada por contaminação por colisão. Antes de soldar, limpe o chanfro e as áreas adjacentes com acetona, remova a graxa e envolva ambos os lados do chanfro com placa de amianto para evitar que a carburação e respingos grudem no material de base e corroam seletivamente durante a soldagem.

(4) Agrupamento de solda e soldagem de posição

Antes do agrupamento, as dimensões do chanfro são verificadas e o conteúdo de ferrita é verificado. Chanfros com δ ≥ 12 mm são testados por teste de penetrante.

Devido à mobilidade de soldagem do metal líquido do aço inoxidável 316L Mod com ureia de carbono ultrabaixo, a umectação é fraca e a profundidade de fusão é pequena. Para evitar defeitos como soldadura insuficiente, o agrupamento deve ficar nivelado com a parede interior; a quantidade de parede interna no lado errado não pode ser superior a 0,5 mm. Para evitar a concavidade interna, é necessária uma lacuna de agrupamento precisa. Processamento e fabricação de aço inoxidável 316L Mod 300×20×2,5 e 200×15×2,0, duas especificações de bloco de agrupamento de passo fixo.

O aço inoxidável 316L Mod Urea de ultrabaixo carbono é posicionado usando soldagem a arco de argônio. O processo de soldagem e o procedimento formal de soldagem são os mesmos. Como parte do componente formal de posicionamento da soldagem, a solda deve estar totalmente penetrada e a fusão deve ser boa, sem porosidade e outros defeitos. Para garantir que o canal de solda inferior esteja bem formado e a concentração de tensão seja reduzida, a solda deve ter uma transição suave para o material de base e as extremidades da solda devem ser polidas até ficarem inclinadas. Na soldagem formal, o ponto de partida está entre as duas soldas de posicionamento.

Se possível, não utilize dispositivos soldados diretamente ao material de base para evitar danos ao material de base. A fixação soldada ao material base deve ser feita de aço inoxidável 316L Mod Urea de ultrabaixo carbono. Para evitar a carburação, não utilize tubos de aço carbono ou ligas de aço. Um rebolo especial para aço inoxidável deve ser usado para remover as braçadeiras. Bater, quebrar, torcer ou outros métodos não são permitidos. Após a remoção por esmerilhamento e nivelamento, os amassados requerem soldagem e testes de penetração. Ao agrupar, o agrupamento forte é estritamente proibido para evitar concentração de tensão.

(5) Procedimentos de soldagem

Ao soldar aço inoxidável 316L Mod Urea com ultrabaixo carbono, a entrada de energia da linha deve ser minimizada e o grau de sensibilização das juntas soldadas deve ser minimizado, melhorando assim a resistência à corrosão. Portanto, é necessário um processo de soldagem multicamadas, multicanal e estreito com baixa energia de linha, arco curto, sem vibração ou baixa vibração.

A soldagem a arco de argônio é usada para tubulações com DN ≤ 50. Para tubulações com DN > 50 a soldagem é dividida em duas partes.

A raiz com espessura de 8mm para a primeira parte é utilizada soldagem a arco de argônio e o restante da segunda parte é utilizada soldagem a arco manual. Se a altura de enchimento da solda for superior a 10 mm, a soldagem multicamadas é realizada e não é permitido oscilar arbitrariamente a pilha de chapas largas de soldagem.

Soldagem multicamadas, cada solda tritura completamente e remove a escória após uma camada de soldagem e qualificada pelo controle de qualidade antes da próxima camada de soldagem. A soldagem multicamadas entre camadas deve ser escalonada. Controlar rigorosamente a temperatura entre demãos; a temperatura entre camadas não deve exceder 150 °C. A temperatura entre as camadas é medida com um termômetro infravermelho.

Ao soldar tubos com DN ≤ 50, devido ao aquecimento concentrado e à lenta dissipação de calor, é fácil ocorrer um sério crescimento de grãos e a tendência de trincas térmicas é aumentada. Neste caso, você pode usar um bloco de cobre de resfriamento em ambos os lados da solda, ou limpar as laterais da solda com um pano úmido, ou tomar outras medidas para forçar o resfriamento.

No entanto, observe que isso não pode ser feito diretamente na solda.

Durante este procedimento, deve-se prestar atenção à limpeza e proteção. Antes da soldagem, o fio de soldagem e o eletrodo de tungstênio devem ser limpos e enxugados com acetona e graxa e outros contaminantes devem ser removidos para evitar a carburação. Durante a soldagem, partes oxidadas e queimadas da extremidade do fio não utilizada podem ser fundidas na solda, que deve primeiro ser cortada ou polida para ser removida.

O eletrodo de tungstênio deve ser limpo novamente com acetona após a retificação. Durante a soldagem, não é permitida a pulverização de tinta na área de trabalho para evitar a entrada de graxa e causar carburação. Durante o processo de pré-fabricação e soldagem, as luvas, roupas e outros materiais do pessoal da construção devem ser mantidos limpos para evitar contaminação que afete a qualidade da soldagem.

(6) Soldagem a arco de argônio Proteção de argônio

A proteção com argônio é crucial na soldagem a arco de argônio. Na soldagem a arco de argônio, a soldagem deve ser interrompida antes da soldagem e o gás deve ser ligado a jusante.

O fluxo do gás de proteção durante a soldagem é geralmente de 10 a 15 l/min. Para evitar a oxidação da superfície do canal de soldagem na parte traseira da soldagem a arco de argônio e a deterioração da qualidade da soldagem, a parte traseira do canal de soldagem deve ser preenchida com argônio. A proteção preenchida com argônio pode ser usada total ou parcialmente de duas maneiras. O tubo cheio de argônio deve ser deixado na cabeça da porta de exaustão (Φ5–10 mm).

O fluxo inicial do gás de enchimento de argônio pode ser aumentado de acordo para garantir que o ar no tubo seja completamente excluído. O fluxo de argônio durante a soldagem deve ser reduzido de acordo para obter uma superfície lisa e não causar depressões na parte traseira da solda, o que é auxiliado pelo sopro de argônio durante a conformação. O fluxo de gás da proteção traseira é geralmente de 20 a 25 l/min. Se possível, o argônio é parcialmente preenchido com argônio para evitar desperdício.

O efeito protetor do argônio pode ser avaliado pela mudança de cor da solda. Durante o processo de soldagem, o soldador pode ajustar o gás de proteção de acordo com a cor para que a costura de solda tenha o melhor efeito protetor. Uma comparação entre a cor da solda e o efeito de proteção é mostrada na Tabela 4.

Tabela 4 Comparação entre cor do cordão de solda e efeito de proteção

| Cor da solda | Branco prateado, amarelo dourado | Azul | Vermelho Cinza | Cinza | Preto |

| Efeito protetor | Preferencialmente | Bom | Preferencialmente | defeituoso | Pior |

(7) Teste de soldagem

Os soldadores na solda devem estar a 100 mm da lateral da solda após a autoinspeção para marcar o código. A marcação é feita com tinta impermeável; a tinta não deve conter cloro. É proibida a vedação de aço no tubo de aço inoxidável.

Diâmetro do tubo Φ ≤ 40 mm, espessura da parede ≤ 5 mm, soldagem final para inspeção visual, teste de teor de ferrita, teste de penetração de líquido. Diâmetro do tubo Φ > 40 mm, espessura da parede > 5 mm, solda inferior e primeira camada de enchimento após inspeção visual, teste de conteúdo de ferrita, teste de penetração de líquido, por ex. B.

Sem defeitos, a superfície chanfrada deve ser limpa com acetona após a limpeza da segunda camada de soldagem. Após a segunda camada de soldagem, teste de penetração de líquido, teste de radiação se não houver defeitos. Após a soldagem final, inspeção visual, teste de penetração de líquidos e teste de radiação.

Durante a inspeção visual, a transição da solda para o material de base deve ser lisa e redonda e não deve apresentar trincas, poros, escórias e outros defeitos. A profundidade da borda cortante é δ ≤ 0,5 mm e o comprimento total não deve exceder 10% do comprimento total da costura de solda. Requisitos para a altura restante da costura de solda: δ1 ≤ 1,5 mm para um material base δ ≤ 12,5 mm, δ1 ≤ 1,5 mm para um material base δ de 12,5-25, δ1 ≤ 2,0 mm para um material base δ > 25, δ1 ≤ 3,0 mm para um material base δ > 25.

O teste de penetração de líquidos utiliza um método de penetração de tinta à base de água com um indicador de umidade. A temperatura da superfície da peça está entre 15 e 50 °C e o tempo de penetração é de pelo menos 15 minutos.

O conteúdo de ferrita é verificado usando um dispositivo de medição de ferrita com sonda. O teor máximo de ferrita deve ser inferior a 0,6%. Antes do teste, limpe a peça de teste de calibração, a sonda de teste e solde com acetona para garantir que estejam livres de ferrugem, graxa e outros contaminantes para garantir a precisão do teste.

Durante o processo de teste, a sonda é limpa frequentemente para garantir que não haja impurezas e garantir a precisão do valor do teste. Se o teor de ferrita no ponto de teste exceder o padrão, o rebolo especial pode ser usado para retificar, limpando o ponto de retificação com acetona. Em seguida, o teste, ainda não qualificado, deve verificar o material de base, o relatório de teste de ferrita do material de soldagem, o uso correto dos consumíveis de soldagem e o grupo para analisar o processo de soldagem, desenvolver medidas corretivas, reparar e garantir que o teor de ferrita atenda os requisitos da área de conteúdo.

(8) Reparo de soldagem

Testes não destrutivos devem ser realizados para remover defeitos de soldas não qualificadas e repará-los. A eliminação de defeitos é realizada por meio de rebolos abrasivos cortados em formato adequado para soldagem de enchimento. É estritamente proibido remover defeitos por aplainamento com gás de arco de carbono para evitar a carburação.

O teste de penetração deve confirmar que os defeitos foram eliminados antes que a solda seja retrabalhada. As soldas de retrabalho são mais difíceis de soldar, com a soldagem a arco de argônio a qualidade é mais fácil de garantir e a energia da linha é baixa. Portanto, o retrabalho é realizado por meio de soldagem a arco de argônio. O número de retrabalhos da mesma peça não deve ser superior ao dobro. Caso o retrabalho seja realizado mais de uma vez, deverão ser analisados os motivos, desenvolvidas medidas e obtida a aprovação do responsável pela tecnologia.

6. Conclusão

- (1) Com uma boa preparação, o processo é correto e razoável. Grandes instalações, especialmente instalações de importação estrangeira, não podem realizar trabalhos técnicos de construção sem se familiarizarem com as normas e padrões de construção. Com base na leitura das normas e padrões, realize uma boa avaliação do processo de soldagem e exame do soldador, desenvolva um processo de soldagem correto e razoável e coloque-o em prática para garantir a qualidade da soldagem.

- (2) Fortalecimento da gestão e controle rigoroso dos processos. Estruturas soldadas exigem não apenas um processo de soldagem avançado e razoável e excelente qualidade do soldador, mas também um sistema de gestão rigoroso e controle completo do processo para garantir a qualidade da soldagem, evitar perdas por retrabalho e obter metade do resultado com metade do esforço.