Combinada com a situação real do projeto, é proposta a solução de flange de superfície para o problema de corrosão galvânica do sistema de oleodutos de plataformas offshore de petróleo e gás, e os requisitos técnicos específicos são esclarecidos.

Comparado com o método tradicional, este esquema tem as vantagens de economia, confiabilidade, fácil acesso e bom valor de aplicação.

A corrosão galvânica refere-se ao fenômeno de corrosão da célula galvânica quando diferentes metais no mesmo meio entram em contato uns com os outros devido a diferenças de potencial entre diferentes materiais metálicos. Ocorre um fluxo de corrente galvânica que aumenta a taxa de dissolução de metais com potencial mais baixo e diminui a taxa de dissolução de metais com potencial mais alto. Isso também é conhecido como corrosão de contato ou corrosão bimetálica.

Três elementos de corrosão galvânica: dois metais com diferença de potencial;

Existe um caminho condutor entre os dois metais, um ambiente corrosivo.

Existem muitos materiais de tubulação diferentes disponíveis para plataformas offshore de petróleo e gás. Freqüentemente são usadas juntas feitas de metais diferentes, e os flanges geralmente conectam tubos feitos de materiais diferentes. Suponha que a conexão do flange feita de diferentes metais precise ser tratada adequadamente. Neste caso, é suscetível à corrosão galvânica, que acelera os danos por corrosão na superfície de vedação do flange e leva à falha da vedação (ver Fig. 1), o que pode levar a grandes desastres, como vazamentos de óleo e gás.

Fig.1 Superfície de vedação do flange severamente corroída

De acordo com a Seção 8.7 da ISO 21457 (Seleção de materiais para sistemas de produção de petróleo e gás e proteção contra corrosão), a corrosão potencial pode ser evitada através das seguintes medidas:

- 1) Instale seções de tubo isoladas entre flanges de metal diferentes. Podem ser utilizadas seções de tubos não metálicos ou seções de tubos metálicos revestidas com uma camada isolante.

- 2) Aumentar a tolerância à corrosão para metais de baixo potencial.

- 3) Sistema de proteção catódica integrado.

- 4) O isolamento elétrico é usado entre metais diferentes.

- 5) Reduza a área do cátodo de alto potencial.

- 6) As peças importantes feitas de metal de baixa tensão foram soldadas.

Este projeto está localizado no Mar da China Meridional. É uma plataforma central de processamento para campos de gás. O sistema de gasodutos consiste principalmente em Aço carbonoaço inoxidável, aço inoxidável duplex, Liga de cobre-níqueletc. O contrato original exige compostos metálicos heterogêneos nos sistemas de gás úmido, óleo e água.

1. Esquema técnico

1.1 Camada superficial e material

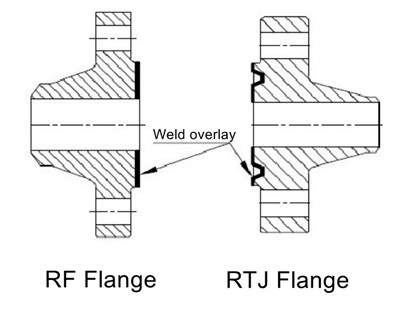

Aplicamos a liga resistente à corrosão na superfície de vedação do flange conforme mostrado na Figura 2. A camada superficial deve resistir à corrosão do meio bombeado e do ambiente marinho e não deve aderir ao metal de alta tensão. Por exemplo, aço inoxidável 316L ou liga UNS N06625 podem ser aplicados à superfície de vedação do flange de aço inoxidável A182 F316L e do flange de aço carbono A105.

Fig.2 Posição de emergência

1.2 Requisitos para revestimentos de piso

No processo de soldagem, soldagem MIG, soldagem TIG, soldagem por feixe de elétrons e soldagem por feixe de laser são comumente usadas, a soldagem por eletroescória não é usada. Os seguintes pontos devem ser levados em consideração durante a soldagem:

- 1) A superfície da superfície deve estar limpa e livre de óleo, poeira, ferrugem, camadas de óxido ou outros contaminantes e deve ser jateada de acordo com NACE No. 1 SSPC-SP5 até que a superfície fique branca.

- 2) Ferramentas como limpeza de cordão de solda intermediário e transportador não devem conter íons de ferro, enxofre e cloreto, e apenas uma escova de aço inoxidável austenítico ou uma ferramenta de liga de níquel com alto teor devem ser usadas.

- 3) A camada superficial consiste em pelo menos duas camadas de cordões de solda, e a espessura máxima do primeiro cordão de solda não deve exceder 2,5 mm. A camada superficial geralmente deve ser mais espessa que 4,5 mm e a espessura após o processamento não deve ser inferior a 3 mm (devem ser usados pelo menos três pontos diferentes de espessura ultrassônica).

1.3 Análise da composição química

- 1) Antes do revestimento, uma amostra de material do mesmo flange do forno de fusão deve ser coletada para reexame da composição química de acordo com os requisitos da ASTM A751 para garantir que o flange atenda aos requisitos antes da próxima soldagem do revestimento.

- 2) A composição química de cada lote de fio de solda foi testada novamente.

- 3) O flange do mesmo lote de fio de soldagem foi retirado e a composição química foi testada a 2 mm da linha de fusão até a camada superficial. Para a superfície do flange com EUA N06625 Liga, o teor de ferro nesta parte não deve ultrapassar 10% (fração de massa).

1.4 Requisitos de dureza

Para cada forno/forno de tratamento térmico, um teste de dureza deve ser realizado na camada superficial e na zona afetada pelo calor (a distância máxima da linha de fusão é de 0,5 mm), e a dureza máxima não deve exceder 350 Hv10. A dureza máxima para ambientes ácidos com sulfeto de hidrogênio não deve ser superior a 250 Hv10.

1.5 Testes macroscópicos

A amostragem foi realizada no substrato + linha de fusão + camada superficial, e a inspeção macroscópica foi realizada de acordo com ASME IX. De acordo com ISO5817 Nível C, nenhum desenvolvimento linear foi necessário e o substrato e a camada superficial foram completamente fundidos.

1.6 Exame micro/metalográfico

Amostragem de substrato e camada superficial, conforme teste ASTM E407, sem trincas, sem representação linear, substrato e camada superficial completamente fundidos.

1.7 Teste de penetração

Após o processamento da camada superficial, um teste de penetração de 100% deve ser realizado de acordo com ASME VIIIDiv.1 e Anexo 8, e a superfície de vedação não é desenvolvida.

1.8 Teste de corrosão por picadas e frestas

O teste de corrosão por pites e frestas da camada superficial de aço austenítico e ligas de níquel deve ser realizado de acordo com ASTMG48. Sob uma lupa de baixa ampliação, nenhuma corrosão é visível na superfície da amostra e a perda máxima de peso em 24 horas é de 4,0 g/m2 (40±2°C).

1.9 Experimento de corrosão intergranular

O teste de corrosão intergranular da camada superficial de aço austenítico e ligas de corrosão à base de níquel deve ser realizado de acordo com ASTM A262, Experimento B.

2. Comparação da aplicação de flanges com o método tradicional

Em comparação com as juntas isolantes tradicionais, os flanges de aplicação oferecem as seguintes vantagens, conforme listado na Tabela 1.

Tabela 1: Flange de superfície e junta isolante

| Projeto | Flange comum + junta isolante (prática convencional) | Flange de soldagem saliente + vedação normal |

| 1. Soluções | Uma junta isolante e uma luva isolante são adicionadas entre os diferentes flanges metálicos para bloquear o caminho condutor entre os dois metais, evitando assim a corrosão galvânica. | A liga resistente à corrosão é soldada na superfície do flange sujeito à corrosão e a corrosão é transferida para uma posição aceitável para garantir que a superfície de vedação não seja danificada pela corrosão. |

| 2. Confiabilidade | 1) Toda a plataforma offshore de petróleo e gás é feita de aço. Se a camada de isolamento no suporte do tubo envelhecer e for danificada posteriormente devido ao mau gerenciamento da construção ou ao uso prolongado, os diferentes tubos metálicos podem facilmente atingir condutividade através do suporte do tubo, resultando em falha de isolamento e corrosão galvânica. | 1) A camada superficial possui boa ligação entre metal e substrato, estrutura fina, boa resistência mecânica e resistência à corrosão. |

| 2) O uso prolongado de vedações isolantes apresenta risco de envelhecimento, o que pode levar à redução da resistência do isolamento ou até mesmo à falha. | 2) Pode ser desmontado e reutilizado repetidamente. | |

| 3) O anel de vedação da junta de isolamento é vulnerável e precisa ser substituído por novas juntas durante a manutenção e desmontagem. | ||

| 3. Econômico | Levar a Flange CL900 de 2″ Por exemplo, a solução com o flange de superfície é cerca de 1/27 da solução com a junta isolante. Este projeto usa um flange de superfície em vez de uma junta à prova de fogo, economizando mais de 1,5 milhão de yuans em custos diretos de materiais. | |

| 4. Disponibilidade | Como a especificação para juntas isolantes exige proteção contra incêndio, a maioria dos fabricantes que podem atender a esse requisito estão localizados no exterior. O ciclo de aquisição é longo e os preços elevados. | A disponibilidade de flanges de superfície de vedação é boa, o processo de superfície doméstica é maduro, a qualidade é confiável e o ciclo de entrega é curto. |