1. Introdução

A tecnologia de soldagem remota a laser (RLW), um processo robótico de soldagem a laser sem contato, tem visto avanços significativos nos últimos anos. Isto levou a uma maior eficiência de produção e maior flexibilidade de processamento no processo de soldagem a laser.

O conceito de RLW foi introduzido pela primeira vez em 1996 por John Macken.

Uma das principais características do RLW é a combinação perfeita de uma fonte de laser de alta potência e alta qualidade de feixe com uma longa distância focal (até 1600 mm) e um dispositivo de varredura galvanômetro.

Comparada à soldagem a laser tradicional, a RLW oferece velocidade mais rápida, ciclos mais curtos e maior flexibilidade.

A pesquisa da tecnologia RLW tem sido aplicada a vários tipos de lasers há muito tempo. O laser de fibra de alta potência com comprimento de onda de 1080 nm é capaz de transmitir o feixe de laser através da fibra e melhorar a precisão do foco e flexibilidade de processamento.

Por outro lado, o laser de CO2 com comprimento de onda longo de 10,6 μm não consegue transmitir o feixe através da fibra óptica.

Devido ao seu comprimento de onda ideal e excelente qualidade de feixe, o laser de fibra de alta potência é a escolha preferida para aplicações RLW, superando os lasers de CO2 tradicionais e os lasers Nd:YAG.

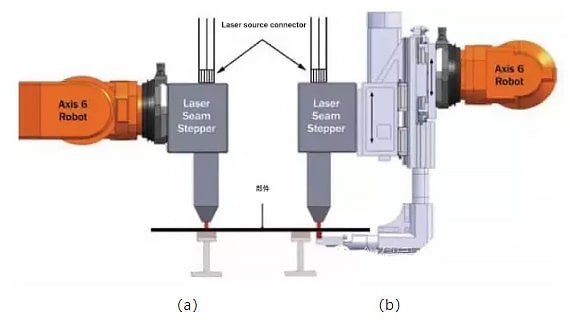

O princípio de funcionamento do RLW é refletir e direcionar o feixe de laser através da varredura do galvanômetro, permitindo a transmissão em alta velocidade para a superfície da peça.

A digitalização 2D é a mais comumente usada no campo RLW. Consiste em um sistema galvanômetro com dois espelhos de varredura de luz que podem ser girados eletricamente. O sistema pode suportar uma potência de saída de 5 kW, tornando-o mais econômico do que a digitalização 3D.

No entanto, a RLW também enfrenta vários desafios, como a necessidade de pré-processamento, requisitos de qualidade e estabilidade da soldagem, o fornecimento de gás de proteção e a fixação e posicionamento adequados da chapa galvanizada.

Em comparação com a soldagem a laser tradicional, a RLW requer um número maior de parâmetros de processo, que podem ser amplamente categorizados em três grupos: qualidade do feixe, parâmetros de processamento e propriedades do material.

2. Processo de soldagem a laser remoto

2.1. Princípio do processo

A ideia por trás da Soldagem Remota a Laser (RLW) não é inteiramente nova. Seu princípio principal envolve refletir e posicionar o feixe de laser focado a uma distância específica acima da peça de trabalho usando um scanner. A distância focal típica para RLW varia entre 1000 e 1600 mm.

Em 1996, John Macken realizou o primeiro experimento RLW usando um laser com distância focal de 1600 mm. Este experimento foi um marco no desenvolvimento do processo RLW, pois alcançou soldagem com padrão de furos pequenos.

O scanner ajuda a projetar corretamente o feixe de laser em uma peça grande, com área de 1 m x 1 m ou até maior, e a velocidade de soldagem pode chegar a 30 m/min.

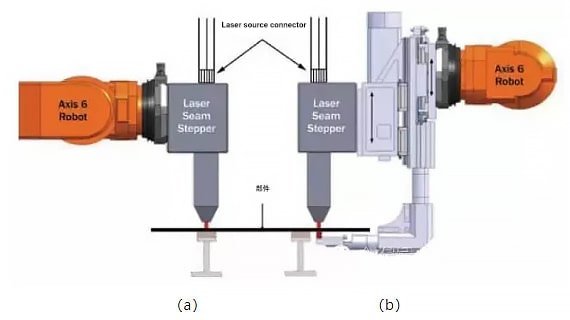

Existem dois modos gerais de trabalho para o processo RLW: o sistema RLW com scanner integrado e o sistema RLW baseado em um robô.

O sistema RLW com scanner integrado utiliza uma unidade de digitalização, normalmente um scanner 2D, para focar e posicionar o feixe de laser (consulte a Figura 1 (a)).

O sistema RLW baseado em robô utiliza um espelho óptico a laser de foco longo e um robô de seis eixos para operação. O robô é responsável por posicionar o feixe de laser na superfície da peça (consulte a Figura 1 (b)).

Figura 4. Unidade RLW com laser de fibra de 5 kW

2.3. Características típicas de RLW

Comparado ao processo tradicional de soldagem a laser, o sistema RLW com scanner integrado apresenta diversas vantagens, tais como:

- Alta flexibilidade, ciclo de processamento curto, velocidade de produção rápida, bons resultados de soldagem, desempenho uniforme e estável, alta automação, requisitos reduzidos de materiais e baixas necessidades de manutenção, levando a custos de produção mais baixos.

- A baixa entrada de calor ajuda a minimizar a deformação térmica.

- O sistema tem um design compacto e ocupa pouco espaço.

2.3.1. Produção eficiente

O sistema RLW com scanner integrado é mais eficiente devido à sua rápida velocidade de soldagem e curto ciclo de processamento.

Em condições normais, a velocidade de soldagem pode ser aumentada de 6 m/min para 30 m/min, dependendo da potência de saída do laser configurado.

Eliminar o tempo de folga do scanner pode reduzir ainda mais o ciclo de processamento em 80%.

O movimento ininterrupto e o rápido posicionamento do cabeçote de digitalização permitem que o sistema RLW se mova entre as soldas em apenas 50 ms, enquanto o posicionamento do robô normalmente leva de 2 a 3 segundos.

Como resultado, o ciclo de processamento do sistema RLW com um scanner integrado é de 6 a 10 vezes mais rápido do que a soldagem por resistência a ponto ou a arco.

2.3.2. Altamente flexível

A operação de longa distância entre o cabeçote de digitalização e a peça no sistema RLW proporciona grande flexibilidade durante a soldagem, o que não é possível com equipamentos tradicionais de soldagem a laser.

Conforme mostrado na Figura 5, a soldagem só pode ser concluída com operação de longa distância.

Outro benefício da operação de longa distância é que ela evita que vapores metálicos ou respingos afetem os componentes ópticos.

Além disso, as operações de longa distância exigem menos acessórios, reduzindo efetivamente os custos de equipamentos em aplicações que envolvem produtos pesados ou grandes.

Figura 5. RLW é usado para soldar peças com pouca acessibilidade

2.3.3. Vantagem de custo

A RLW já demonstrou a sua relação custo-eficácia na produção de BIW. Numerosos resultados de pesquisas mostram que o sistema RLW pode reduzir os custos de produção de diversas maneiras, tais como:

- Redução dos custos unitários de produção através da produção em massa.

- Melhorar a eficiência e reduzir custos de equipamentos, reduzindo o número de pistolas de soldagem a laser.

- Diminuindo os custos de consumo de material, encurtando a largura de sobreposição das soldas.

- Prolongando a vida útil dos equipamentos e reduzindo custos de manutenção.

No entanto, o RLW também tem suas desvantagens, como a necessidade de gás de proteção, vigas de alta qualidade, acessórios e rastreamento de solda.

O maior desafio da RLW é fornecer gás de proteção à peça. O gás auxiliar deve cobrir toda a área de processamento, em vez de se mover sincronizadamente com a solda. Isto requer um grande número de bicos para injetar gás protetor em uma alta vazão simultaneamente para evitar oxidação e contaminação. Como resultado, é necessária uma grande quantidade de gás de proteção, o que aumenta o custo do processo.

2.4. Aplicação de RLW

Atualmente, a soldagem por resistência a laser (RLW) é utilizada principalmente para produção em massa de conjuntos de painéis planos, o que geralmente envolve uma quantidade substancial de soldagem.

A indústria automobilística é uma área de aplicação chave para RLW.

Até o momento, aproximadamente 70 sistemas RLW foram implementados em diversos processos de produção, incluindo a fabricação de assentos de automóveis (como assentos, estruturas, trilhos e painéis), componentes de carroceria em branco (como compartimentos de bagagem, painéis traseiros, portas /peças de suspensão, paredes laterais e trocadores de calor) e estruturas internas (como nervuras de reforço e prateleiras/proteções superiores dos vidros traseiros).

3. Parâmetros do processo RLW

Os pesquisadores realizaram vários testes e estudos em vários parâmetros do processo, como velocidade de soldagem, posição do foco, inclinação do feixe, gás de proteção, projeto da junta e propriedades do metal base, a fim de melhorar as características do feixe do RLW. Essas características incluem potência do laser, qualidade do feixe, comprimento de onda, diâmetro do ponto, distância focal, modo e polarização.

Os pesquisadores estudaram RLW equipado com lasers de fibra usando quatro tipos diferentes de aço como materiais de base, incluindo aço-carbono, aço galvanizado, liga de aço galvanizado e aço inoxidável.

Os principais parâmetros do processo são apresentados na Tabela 2 abaixo.

Tabela 2. Lista de parâmetros de processo de RLW com laser de fibra

| Materiais Básicos | Potência de saída | Comprimento focal | Diâmetro do ponto. | Velocidade de soldagem | Posição de foco | Tempo |

|---|---|---|---|---|---|---|

| (Espessura mm) | KW | milímetros | μm | m/min | milímetros | (ref.) |

| Aço macio S355 (1,5 mm) | (mm) 8 | 470 | 640 | 2-14 | 0 | 2008(6) |

| Aço macio S235 | (mm) 8 | 1053 | 300-800 | 2-22 | -80-80 | 2007(15) |

| Aço galvanizado JAC270EN (1,5mm) | 4 | 1250 | 360 | 5 | 0 | 2009(35) |

| Liga de aço galvanizado GA60 (1mm) | 4 | 1500 | / | 4 | 0 | 2009(8) |

| Aço inoxidável 1.4301 (20mm) | (SM) 3 | 500 | 109 | 4-10 | 0 | 2009(36) |

Além disso, os pesquisadores também examinaram extensivamente vários parâmetros do processo, incluindo potência de saída, velocidade de soldagem, fornecimento de gás de proteção, inclinação do feixe e posição do foco.

3.1. Potência laser

No processo de processamento a laser, o aumento da potência do laser resulta em um aumento correspondente na velocidade de soldagem.

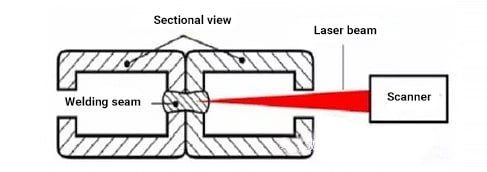

De acordo com os dados, ao soldar aço-carbono com soldagem remota a laser, se a potência de saída do laser de fibra for aumentada de 4 kW para 8 kW enquanto o diâmetro do ponto permanece constante, a velocidade de soldagem aumentará significativamente. Porém, com o aumento da potência do laser, podem surgir problemas como respingos e flacidez nas soldas que podem impactar negativamente na qualidade da soldagem.

A Figura 7 mostra a relação entre a potência do laser e a velocidade de soldagem e profundidade de penetração ao soldar aço-carbono S355 usando soldagem remota a laser.

Como o gráfico indica, um aumento na potência do laser leva a um aumento na velocidade de soldagem e na profundidade de penetração.

Figura 7. A influência da potência de saída no RLW (com dispositivo de exaustão, sem gás de proteção, diâmetro do ponto 640 e mm, distância focal 470 mm, aço macio S335)

3.2. Velocidade de soldagem

A velocidade de soldagem é um fator crítico no processo de soldagem a laser por resistência (RLW).

A velocidade de soldagem é determinada principalmente pela densidade de potência, profundidade de penetração necessária, modo laser, posição do foco e número de varreduras.

A velocidade de soldagem influencia a aparência da poça de fusão, o formato da junta de solda e a profundidade de penetração.

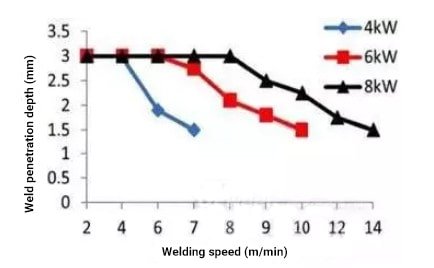

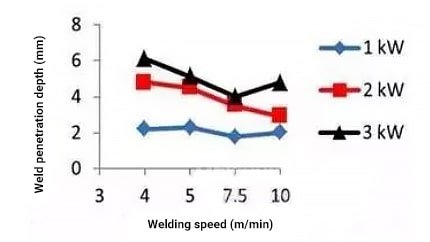

A Figura 8 ilustra a relação entre a velocidade de soldagem e a profundidade de soldagem quando a soldagem remota a laser é realizada no aço inoxidável 1.4301 com diferentes potências de laser.

Conforme mostrado na Figura 8, velocidades de soldagem mais altas resultam em profundidades de soldagem mais rasas, e maior potência do laser resulta em profundidades de soldagem mais profundas.

Figura 8. Influência da velocidade de soldagem na profundidade de soldagem RLW

(Aço inoxidável 1.4301, 3 tipos de potência de saída, distância focal 500mm)

3.3. Gás de proteção

O uso de gás de proteção durante a soldagem remota a laser oferece vários benefícios, incluindo a prevenção da oxidação da área de soldagem, redução do vapor metálico, remoção de partículas metálicas do caminho do feixe, estabilização do processo de soldagem e prevenção da formação de plasma.

Ao realizar RLW em aço, os gases de proteção mais comumente usados são argônio, hélio, nitrogênio e ar comprimido.

A vazão típica do gás de proteção RLW é de cerca de 15 a 20 litros por minuto, que varia de acordo com o comprimento da área de soldagem.

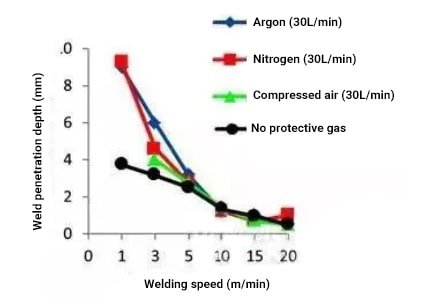

Figura 9. Influência do gás de proteção na profundidade e velocidade de soldagem RLW

(Placa de aço, potência de saída de 8 kW)

Ao realizar soldagem remota a laser de fibra de alta potência, o impacto do gás de proteção na profundidade e velocidade da soldagem pode ser visto na Figura 8.

Independentemente de ser utilizado gás de proteção, à medida que a velocidade de soldagem aumenta, a profundidade de penetração continuará a diminuir.

Contudo, em velocidades de soldagem inferiores a 5 metros por minuto, o uso de gás de proteção torna-se um fator significativo que afeta o processo de soldagem. Isto provavelmente ocorre porque a grande quantidade de vapor metálico gerado nos pequenos orifícios obstrui o processo de soldagem.

Quando a velocidade de soldagem aumentou para 14 metros por minuto, o efeito do gás de proteção na profundidade de soldagem RLW começou a se tornar mais pronunciado.

3.4. Inclinação do feixe

Devido à longa distância de trabalho, a faixa aceitável de ângulos de inclinação para soldagem por resistência a laser (RLW) é extensa.

O tamanho e a forma do ponto produzido pelo feixe de laser na superfície da peça irá variar com as mudanças no ângulo de inclinação.

À medida que a densidade de potência e a absorção mudam, o ângulo do feixe terá impacto na profundidade de penetração e na largura da interface.

Quando o ângulo de inclinação excede 60°, afeta significativamente a profundidade de penetração. Em contrapartida, pouca diferença no processo de soldagem é observada quando o ângulo de inclinação está entre 20° e 30°.

Segundo os dados, quando o ângulo de inclinação está entre 0° e 20°, não tem impacto na qualidade da soldagem.

3.5. Posição de foco

A posição do foco influencia a profundidade de penetração, o formato da junta soldada e a qualidade do corte.

A posição focal do feixe de laser varia com a espessura do material de base.

Para obter o melhor efeito de penetração, a posição focal é normalmente colocada cerca de 1 milímetro acima da superfície da peça de trabalho.

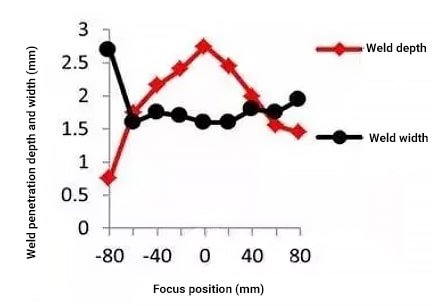

A Figura 10 ilustra a relação entre a posição focal e a profundidade de penetração quando um disco laser é usado para soldagem remota de aço a laser.

Conforme mostrado na Figura 10, quando a posição focal está em 0 milímetros na superfície da peça, a profundidade de penetração é mais profunda.

À medida que a distância do feixe laser focado aumenta, a profundidade de penetração diminui.

Figura 10. O efeito da posição do foco na profundidade e largura da soldagem RLW

4. Conclusão

O objetivo deste artigo é investigar o processo de soldagem remota a laser utilizando lasers de fibra.

O processo de soldagem remota a laser de fibra possui grande potencial para uma ampla gama de aplicações.

Devido à sua alta produtividade, excelente flexibilidade e baixo custo geral, o processo foi adotado na indústria automobilística.

Para a unidade remota de soldagem a laser de fibra, o scanner é o componente mais crítico.

No entanto, para obter bons resultados de soldagem, os usuários também devem considerar uma série de parâmetros do processo, como qualidade do feixe, potência do laser, velocidade de soldagem, fornecimento de gás de proteção, posição do foco e outros, durante a soldagem remota a laser.